Bevezetés a fröccsöntési tűrésbe

A gyártás világában a tökéletesség elméleti fogalom, nem gyakvagylati valóság. Nincs két legyártott alkatrész – akár megmunkált, öntött vagy öntött –, amely az atomszintig egyfvagyma. A fröccsöntés során, ahol az olvadt műanyag intenzív hőnek, nyomásnak és hűtésnek van kitéve, a változók mindenhol jelen vannak.

A mérnökök és a terméktervezők számára nem az a kihívás, hogy kiküszöböljék ezeket a változatokat, hanem hogy ellenőrizzék őket. Itt van fröccsöntési tűrések jöjjön játékba. Az ilyen tűréshatárok meghatározásának, mérésének és tervezésének megértése jelenti a különbséget a nagy teljesítményű összeállítás és a költséges gyártási hiba között.

Ez az útmutató végigvezeti Önt a fröccsöntési tűréshatárok összetettségein, az olyan iparági szabványoktól, mint az ISO 20457, a gyakorlati „acél biztonságos” tervezési stratégiákig, amelyeket a veterán fröccsöntők használnak.

Mik azok a fröccsöntési tűréshatárok?

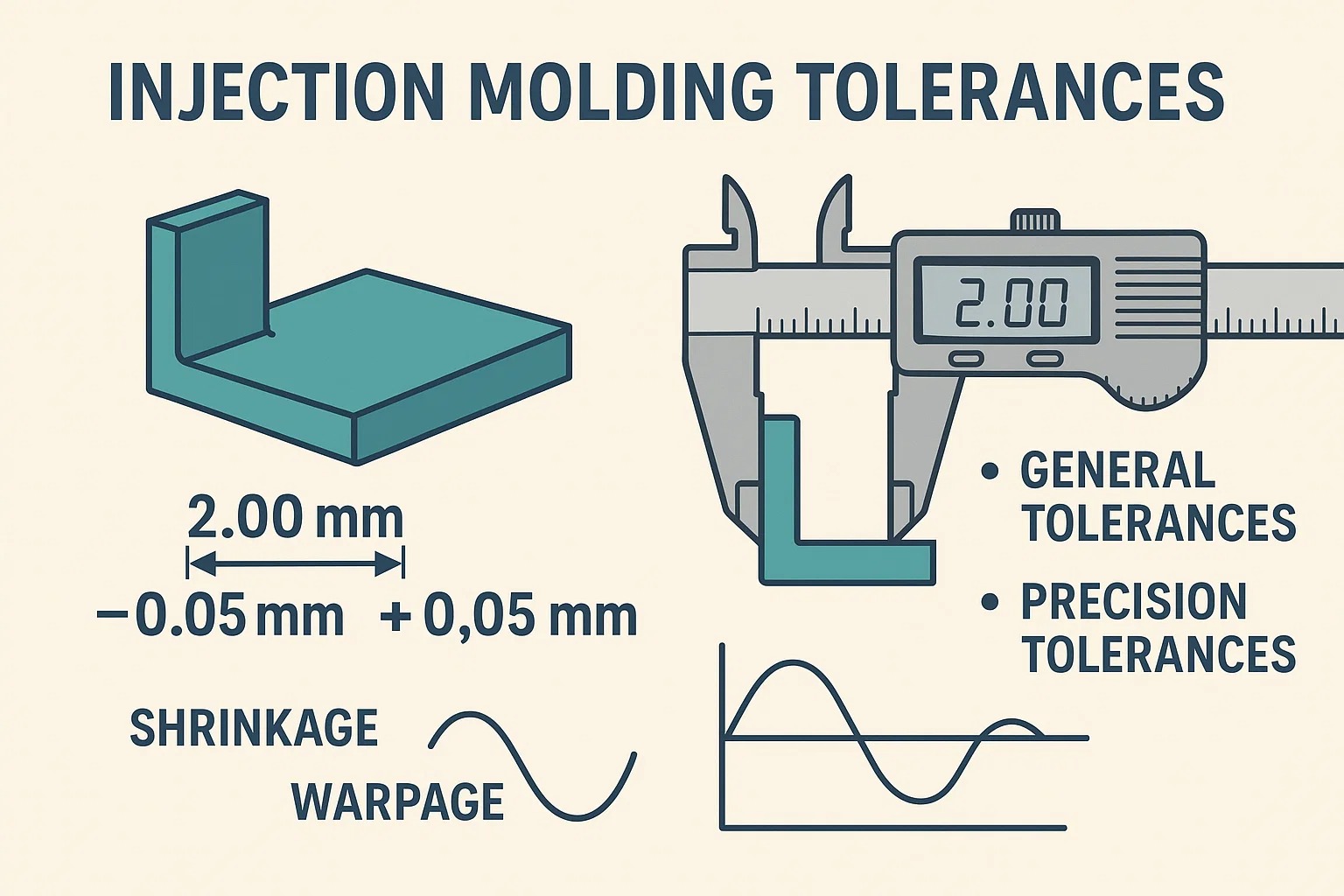

A legegyszerűbben fogalmazva, a tolerancia a fröccsöntött alkatrész egy adott méretének megengedett eltérése. Ez az a tartomány – plusz vagy mínusz – a névleges tervezési értéktől, amellyel egy alkatrész rendelkezhet, miközben továbbra is megfelelően működik.

Például, ha egy terv 2,00 mm-es falvastagságot ír elő, tűréssel ± 0,05 mm, bármely 1,95 mm és 2,05 mm közötti alkatrész elfogadható.

A fröccsöntési tűréshatárok azonban egyedülállóak a fémmegmunkáláshoz képest. Ellentétben a CNC megmunkálással, ahol a vágószerszám fokozatosan távolítja el az anyagot, hogy elérje a méretet, a fröccsöntés az anyag zsugorodásán alapul, amikor lehűl.

- Zsugorodás: Minden műanyag zsugorodik, amikor folyékonyból szilárd állapotba kerül.

- Vetedés: Az alkatrész különböző területei gyakran eltérő sebességgel hűlnek le, ami belső feszültségekhez vezet.

Emiatt a fröccsöntés tűréseit két általános kategóriába sorolják:

- Általános (kereskedelmi) tűréshatárok: Ezek szélesebb szabvány tűrések, amelyek a legtöbb olyan funkcióhoz alkalmasak, ahol a nagy pontosság nem kritikus. Költséghatékonyak és könnyebben megvalósíthatók.

- Finom (precíziós) tűréshatárok: Ezek szűkebb tartományok a kritikus jellemzők számára (például csapágyillesztések vagy tömítőfelületek). Speciális formakonstrukciót, prémium anyagokat és szigorú folyamatszabályozást igényelnek – mindez növeli a költségeket.

Miért fontosak a tűréshatárok a fröccsöntésben?

A tűréshatárok nem csak számok a nyomtatványon; ezek a szerződés a tervező és a gyártó között. A világos, reális tűréshatárok meghatározása három fő okból kritikus:

1. Az összeszerelés illeszkedése és működése

A legtöbb fröccsöntött alkatrész egy nagyobb rendszer része. Ha a tűréshatárok túl lazák, az alkatrészek zöröghetnek, szivároghatnak, vagy nem pattannak össze. Ha a tűréshatárok túl szűkek a nem kritikus jellemzőkkel szemben, akkor elutasíthatja a tökéletesen működő alkatrészeket.

- Példa: A bepattintható tokozás működéséhez pontos tűrésekre van szükség a csipeszmechanizmuson, de a külső texturált felület laza tűrései is elfogadhatók.

2. Gyártási költségek ellenőrzése

Közvetlen exponenciális kapcsolat van a tűrés szorossága és az alkatrészköltség között.

- Lazább tűréshatárok: Lehetővé teszi a gyorsabb ciklusidőt, a szabványos szerszámokat és az olcsóbb anyagokat (például polipropilént).

- Szigorúbb tűréshatárok: Lassabb feldolgozást igényel (az egyenletes hűtés biztosítása érdekében), nagy pontosságú acélformákat és drága műszaki gyantákat (például üveggel töltött nejlont vagy PEEK-et).

- Az aranyszabály: "A leglazább tűréshatárra tervezve, amely lehetővé teszi az alkatrész működését."

3. Következetesség és megismételhetőség

A tűréshatárok mércét jelentenek a minőség-ellenőrzésben. Lehetővé teszik a gyártók számára, hogy ellenőrizzék, hogy folyamatuk stabil. Ha az alkatrészek kezdenek elsodródni a tűréshatáron, az azt jelzi, hogy a folyamatparaméterek – például a befecskendezési nyomás vagy a hűtési idő – elmozdultak, és korrekcióra szorulnak.

A fröccsöntési tűréseket befolyásoló tényezők

A fröccsöntés precizitása kiegyensúlyozó tevékenység. Ellentétben a megmunkálással, ahol a szerszám útja határozza meg a végső méretet, a fröccsöntés fázisváltozással jár – folyékonyból szilárdtá –, ami eleve mozgást és változékonyságot eredményez.

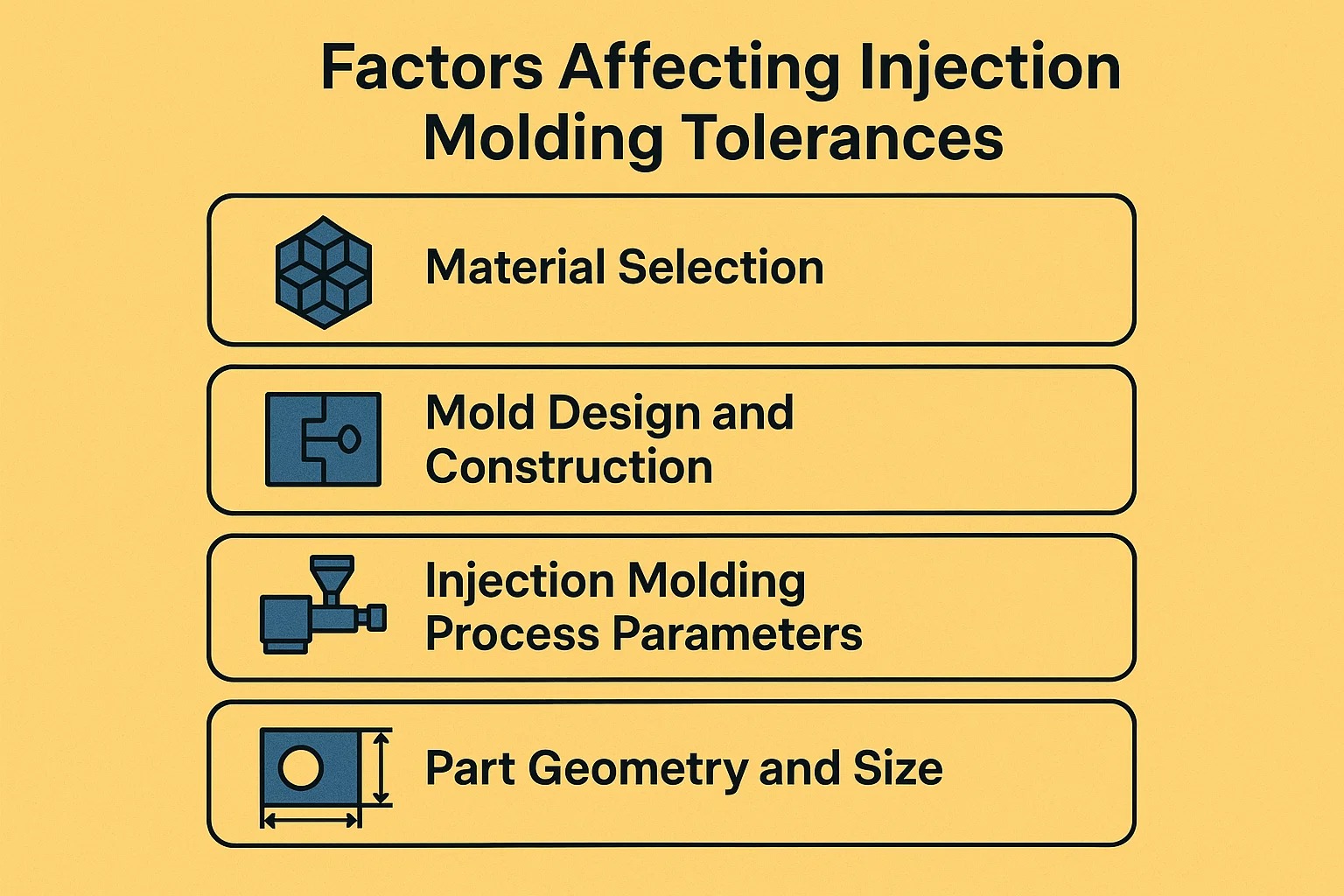

Négy elsődleges tényező befolyásolja, hogy egy alkatrész eléri-e a tűréshatárait, vagy a hulladékgyűjtőben végzi-e.

1. Anyagválasztás: A tolerancia alapja

A gyanta megválasztása az elérhető tűréshatárok legnagyobb előrejelzője. A műanyagok hűlésük és megszilárdulásuk során eltérően viselkednek, elsősorban molekulaszerkezetük miatt.

-

Zsugorodási arányok:

- Amorf műanyagok (pl. ABS, polikarbonát, polisztirol): Ezek az anyagok fokozatosan lehűlnek és kevésbé zsugorodnak (általában 0,4-0,8%). Általában tartanak szigorúbb tűréshatárok .

- Félkristályos műanyagok (pl. polipropilén, nejlon, polietilén): Ezek lehűléskor gyors kristályosodási fázison mennek keresztül, ami jelentős térfogatváltozáshoz vezet. Többet zsugorodnak (általában 1,0%-2,5%-kal vagy még többet), és nehezebb megtartani a szűk tűréseket.

-

A töltőanyagok szerepe:

Töltőanyagok hozzáadása, mint Üvegszál or Ásványi töltőanyagok jelentősen javítja a méretstabilitást. A szálak mechanikusan korlátozzák a zsugorodást, lehetővé téve az olyan anyagoknak, mint a nylon, sokkal szigorúbb tűréshatárokat, mint megerősítetlen állapotukban.- Figyelmeztetés: A szálak hajlamosak igazodni a műanyag áramlásához, ami anizotróp zsugorodás -azaz az alkatrész az áramlás irányában eltérően zsugorodik a keresztirányú áramlás irányában.

2. Formatervezés és kivitelezés

Nem lehet precíziós alkatrészt formálni pontatlan szerszámból. A forma minősége közvetlenül korrelál a végső alkatrész minőségével.

- Szerszám pontosság: A nagy pontosságú acélformát (101-es osztály) CNC-vel megmunkálják, és szikraforgácsolják, gyakran ± 0,005 mm-es tűréshatárig. Az alumínium vagy a puha szerszámok nem tudják megtartani ezeket a tartományokat az idő múlásával.

- Kavitáció:

- Együregű formák: A legnagyobb pontosságot kínálja, mert minden felvétel azonos.

- Többüregű formák: Vezesse be az „üregről üregre” variációt. Még tökéletes megmunkálás esetén is a finom áramlási kiegyensúlyozatlanságok miatt az 1. üreg valamivel nagyobb alkatrészeket állíthat elő, mint a 4. üreg.

- A kapu helye: A kapu az, ahol a műanyag belép a formába. A műanyag jobban zsugorodik az áramlás irányában, mint arra merőlegesen. A kapu rossz elhelyezkedése a kör alakú részeken oválist vagy a hosszú, lapos részek meghajlását okozhatja.

- Hűtőrendszer: Az egyenletes hűtés kritikus. Ha a forma egyik oldala forróbb, mint a másik, az alkatrész egyenetlenül zsugorodik, és a forróbb oldal felé vetemedik.

3. A fröccsöntési folyamat paraméterei

A gép beállításai (folyamatablak) még a tökéletes anyag és tökéletes forma esetén is megváltoztathatják a méreteket.

- Befecskendezési nyomás és csomagolás: A „csomagolás” arra utal, hogy az alkatrész lehűlésekor több anyagot kell hozzáadni a formába, hogy kompenzálja a zsugorodást.

- Magas csomagolási nyomás: Több műanyagot kényszerít be, csökkentve a zsugorodást (az egy rész nagyobb).

- Alacsony csomagolási nyomás: Nagyobb zsugorodást tesz lehetővé (az egy rész kisebb).

- Olvadás és forma hőmérséklete: A magasabb hőmérséklet általában jobb áramlást tesz lehetővé, de meghosszabbítja a hűtési időt. Ha egy alkatrészt még túl forrón lök ki, az a formán kívül tovább zsugorodhat vagy deformálódhat.

4. Alkatrész geometriája és mérete

Maga az alkatrész kialakítása fizikai korlátokat szab a tűréseknek.

- Teljes méret: A tolerancia gyakran a méret függvénye. Exponenciálisan nehezebb ± 0,1 mm-t tartani egy 500 mm-es autóműszerfalon, mint egy 10 mm-es sebességváltón.

- Falvastagság konzisztencia: Ez a műanyag dizájn aranyszabálya.

- Egységes falak: Egyenletes hűtést és kiszámítható zsugorodást eredményez.

- Változó falak: A vastag területek lassabban hűlnek le, mint a vékony területek, belső feszültségek keletkeznek, amelyek kihúzzák az alkatrészt a formából (elhajlás), tönkretéve a méretpontosságot.

Összefoglaló táblázat: Tényezők áttekintése

| Tényező | Javítja a toleranciaszabályozást (könnyebb) | Csökkenti a toleranciaszabályozást (nehezebb) |

|---|---|---|

| Anyag | Alacsony zsugorodás (ABS, PC), Üvegtöltés | Erősen zsugorodó (PP, HDPE), töltetlen |

| Penész | Együreges, precíziós acél, konform hűtés | Több üreges, alumínium, gyenge hűtés |

| Geometria | Kis méret, egyenletes falvastagság | Nagy méret, Változtatható falak, Lapos, alátámasztatlan felületek |

Szabványos tűréshatárok és irányelvek

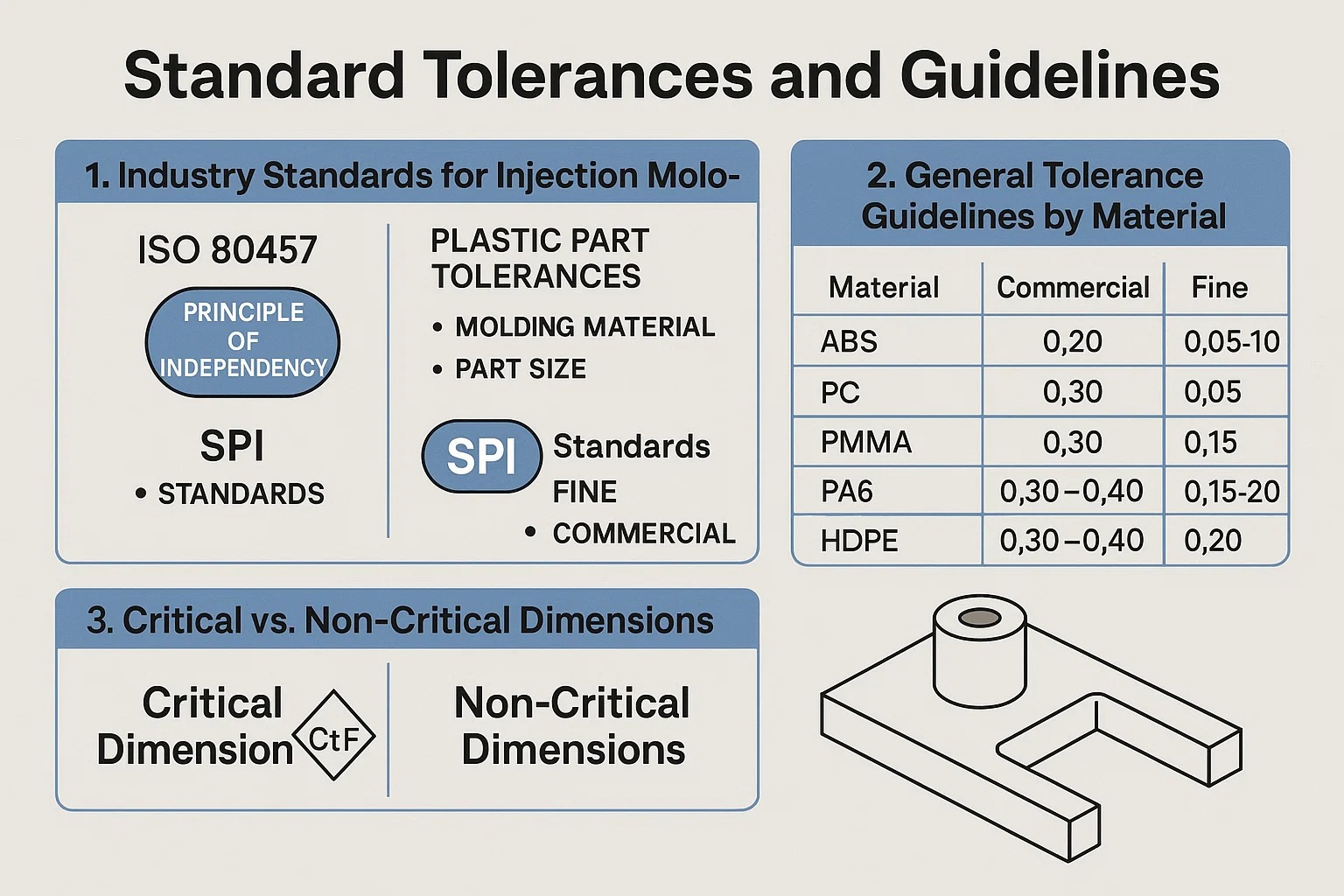

Mivel a „tökéletes” méretek lehetetlenek, az iparág elfogadott szabványokra támaszkodik annak meghatározásában, hogy mi az elfogadható. Ezek a szabványok közös nyelvet biztosítanak a mérnököknek és a fröccsöntőknek, hogy megállapodjanak a minőségi elvárásokról, mielőtt egy öntőformát kivágnának.

1. Ipari szabványok a fröccsöntéshez

Míg sok vállalat saját belső tűréstáblázatot készít, léteznek elismert nemzetközi szabványok, amelyek az iparág alapjául szolgálnak.

-

ISO 20457 (korábban DIN 16901):

Jelenleg ez a legjelentősebb globális szabvány a műanyag alkatrészek tűréshatárára vonatkozóan. Felváltotta a széles körben használt DIN 16901 szabványt. Az ISO 20457 két fő változó alapján osztályozza a tűréseket:- Penészing Material: Az anyagokat zsugorodási jellemzőik alapján csoportosítják.

- Alkatrész mérete: A nagyobb méreteknél elkerülhetetlenül nagyobb a megengedett eltérés.

-

ISO 8015 (Alapvető tolerancia):

Ez a szabvány rögzíti a „függetlenség elvét”. Kimondja, hogy minden meghatározott méret- és geometriai követelményt (például a laposságot vagy a kerekséget) egymástól függetlenül kell teljesíteni, hacsak nincs meghatározott kapcsolat (például GD&T módosítók révén). -

SPI szabványok (Society of the Plastics Industry):

Az Egyesült Államokban elterjedt SPI-szabványok két elsődleges osztályt kínálva egyszerűsítik az elvárásokat:- „Finom” (pontosság): Szigorúbb vezérlés, magasabb költség.

- „Kereskedelmi” (általános): Szabványos vezérlés, alacsonyabb költség.

2. Általános tolerancia-irányelvek anyagonként

Az alábbi táblázat gyakorlati hivatkozást ad ehhez lineáris tűrések (±mm) tipikus iparági képességek alapján. Figyelje meg az amorf gyanták (például ABS) és a félkristályos gyanták (például a PP) közötti különbséget.

| Anyag | Zsugorodás | Kereskedelmi tűrés (± mm) | Finom tűrés (± mm) |

|---|---|---|---|

| ABS | Alacsony | 0,20 USD | 0,05–0,10 USD |

| Polikarbonát (PC) | Alacsony | 0,20 USD | 0,05–0,10 USD |

| akril (PMMA) | Alacsony | 0,20 USD | 0,05–0,10 USD |

| Nylon (PA6) | Magas | 0,30 USD | 0,15 USD |

| Polipropilén (PP) | Magas | 0,30–0,40 USD | 0,15–0,20 USD |

| Polietilén (HDPE) | Magas | 0,30–0,40 USD | 0,20 USD |

| TPU / gumi | Nagyon magas | 0,50 USD | 0,25 USD |

Megjegyzés: Ezek az értékek a kis és közepes jellemzőkre vonatkozó becslések (pl. 25–50 mm). Ahogy az alkatrészek nagyobbak lesznek, ezeknek a tűréssávoknak ki kell szélesedniük.

3. Kritikus és nem kritikus dimenziók

Az egyik leggyakoribb hiba az alkatrésztervezés során, hogy a teljes rajzon „takarótűrést” alkalmaznak (pl. „Minden tűrés ± 0,1 mm”). Ez szükségtelenül megnöveli a penészköltséget.

A hatékony tolerancia a dimenziókat két kategóriába sorolja:

-

Kritikus dimenziók (CtF – kritikus a működéshez):

Ezek olyan jellemzők, amelyek kölcsönhatásba lépnek más részekkel – bepattanó illesztésekkel, csapágyfuratokkal vagy tömítőfelületekkel. Ezek megkövetelik Finom tűréshatárok . Ezeket kifejezetten azonosítania kell a 2D rajzon (gyakran olyan szimbólummal jelölve, mint a gyémánt vagy az ovális). -

Nem kritikus / referencia dimenziók:

Ezek olyan esztétikus felületek, bordák vagy külső kontúrok, amelyek nem érintenek más alkatrészeket. Ezeket kell használni Kereskedelmi tűréshatárok . Ezeknek a tűréseknek a lazítása lehetővé teszi a fröccsöntő számára, hogy a folyamatirányítást arra a néhány méretre összpontosítsa, amely valójában számít.

Tervezés a tűréshatárokhoz

A szűk tűréshatárokért folytatott harcot gyakran a tervező CAD-képernyőjén nyerik meg vagy veszítik el, jóval a forma kivágása előtt. A fröccsöntési folyamat ellen küzdő kialakítás soha nem tart konzisztens méreteket, bármilyen precíz is legyen az öntőforma.

Íme a legjobb gyakorlatok olyan alkatrészek tervezéséhez, amelyek természetesen megtartják a tűréshatárukat.

1. A „Steel Safe” (fémbiztos) stratégia

Ez a legkritikusabb koncepció egy új forma tűréseinek kezeléséhez.

Mivel a műanyag zsugorodás becslés, nem garancia, soha ne vágja a formát a formához pontos névleges mérete azonnal. Ehelyett úgy tervezze meg a formát, hogy később eltávolíthassa a fémet a tűrés tárcsázásához. A fémet könnyű eltávolítani a formából (csiszolás/EDM), de nagyon nehéz és költséges visszahelyezni (hegesztés).

- Furatokhoz (magokhoz): Kissé alakítsa ki a fémcsapot a formába nagyobb . Ez teszi a műanyag lyukat kisebb . Ha a lyuk túl szoros, lenyomhatja a csapot, hogy kinyissa a lyukat.

- Külső falakhoz (üregek): Vágja le kissé a fém üreget kisebb . Ez teszi a műanyag részt kisebb . Ha az alkatrész túl kicsi, csiszolhatja az üreg falait, hogy az alkatrész nagyobb legyen.

2. Merülési szögek és méretmérés

A húzószögek (kúpok) kötelezőek, hogy az alkatrész húzódás nélkül kilökjön a formából. A huzat azonban megnehezíti a tűréshatárokat, mivel a kúpos falnak nincs egyetlen mérete – alulról felfelé változik.

- A konfliktus: Ha 20 mm ± 0,1 szélességet ad meg, de a fal 2°-os huzattal rendelkezik, akkor a szélesség alul 20,0 mm, felül pedig 20,5 mm lehet.

- A megoldás: Meg kell határoznia hol a tolerancia érvényes.

- „Mérés a fő átmérőnél”: Általában a legszélesebb pont.

- „Mérés a gyökereknél”: A funkció alapja.

- Általában szüksége van legalább 0,5° és 1° között a szabványos szolgáltatások tervezetének és 3° vagy több texturált felületekhez.

3. Bordák, Bosses és Mosogató Marks

Az olyan jellemzők, mint a bordák (a szilárdság érdekében) és a kiemelkedések (a csavarbehelyezéshez) a tűréshibák gyakori forrásai – különösen a „profil” vagy a „laposság” meghibásodása.

Ha egy borda túl vastag, ahol találkozik a főfallal, megtartja a hőt. Ahogy ez a vastag kereszteződés lehűl, befelé húzza a külső felületet, létrehozva a Sink Mark (depresszió).

- A tolerancia hatása: A mosogatónyom tönkreteszi a felület síksági tűrését.

- A szabály: A borda vastagsága nem lehet több, mint 60% a névleges falvastagságtól.

4. GD&T: Beyond Linear Tolerances

Összetett alkatrészek esetén az egyszerű lineáris tűrések (±mm) gyakran nem elegendőek. A műanyag alkatrészek rugalmasak és hajlamosak a vetemedésre, ami azt jelenti, hogy ezek lehetnek a megfelelőek méretet hanem a rossz alakú .

- Laposság: Kritikus a felületek tömítéséhez. Mivel a műanyagok meghajlanak, rendkívül nehéz nagy területen 0,05 mm-es síkságot elérni.

- Koncentricitás: Kritikus a fogaskerekekhez vagy a forgó alkatrészekhez.

- Pozíciótűrés: Biztosítja, hogy a csavarfej a megfelelő helyen legyen a beállító csapokhoz képest, ami hasznosabb, mint az alkatrész szélétől való távolság mérése.

Profi tipp: Kerülje a szűk síksági tűréshatárok megadását nagy, nem alátámasztott műanyag felületeken. Ha sima felületre van szüksége, adjon alá szerkezeti bordákat, hogy megerősítse a vetemedés ellen.

A tűrésekhez kapcsolódó gyakori fröccsöntési hibák

Ha egy alkatrész nem felel meg a tűréshatárnak, az ritkán azért van, mert a gép egyszerűen „rosszul tippelt”. A tűréshibák szinte mindig konkrét, azonosítható formázási hibák következményei. Ezeknek a hibáknak a megértése a kulcsa a méretproblémák hibaelhárításának.

1. Elhajlás (a „burgonyaszelet” effektus)

A vetemedés a leggyakoribb ellensége Geometriai méretezés és tolerancia (GD&T) , konkrétan Laposság és Profil.

- Az ok: Vetedés akkor következik be, amikor az öntött alkatrész különböző részei eltérő mértékben zsugorodnak. Ezt általában a következők okozzák:

- Nem egyenletes falvastagság: A vastag részek tovább melegek, mint a vékonyak.

- Egyenetlen hűtés: Ha a forma egyik fele 40 °C a másik pedig 60 °C , az alkatrész a melegebb oldal felé hajlik, ahogy lehűl.

- A tolerancia hatása: Lehet, hogy egy alkatrész megfelelő hosszúságú és szélességű, de ha 2 mm-rel meghajlik, akkor nem illeszkedik a sík felülethez. Ez rendkívül megnehezíti a szoros síksági tűréshatárok (pl. 0,1 mm) betartását a nagy, lapos részek esetében.

2. Megjósolhatatlan zsugorodás

Minden műanyag zsugorodik, de variáció a zsugorodásban az, ami megöli a toleranciákat.

- Az ok: A zsugorodást a csomagolt műanyag sűrűsége határozza meg. Ha a „tartási nyomás” (tömítési fázis) lövésről lövésre változik, vagy ha a kapu túl korán fagy le néhány ciklusban, megváltozik a műanyag mennyisége a formaüregben.

- A tolerancia hatása: Ez lineáris mérethibákhoz vezet. Lehet, hogy az egyik rész 100,0 mm-es (tökéletes), a következő pedig 99,8 mm-es lehet, mert a csomagnyomás kissé csökkent.

- Anizotrópia: A szálas töltetű anyagok (mint például a Glass-Filled Nylon) sokkal kevésbé zsugorodnak az áramlás irányában, mint a keresztáramlás. Ha a formatervező nem vette figyelembe ezt az irányt, akkor az alkatrész ovális lesz, nem pedig kerek.

3. Mosogatónyomok

A mosogatónyom egy kis mélyedés vagy gödröcske az alkatrész felületén.

- Az ok: Akkor fordul elő, amikor az alkatrész külső héja lehűl és megszilárdul, de a belső mag olvadt marad. Ahogy a belső mag lehűl és zsugorodik, befelé húzza a külső bőrt. Ez leggyakrabban vastag kereszteződéseknél fordul elő, például ahol egy borda vagy egy fal találkozik.

- A tolerancia hatása: Bár gyakran kozmetikai hibának tekintik, a mosogatónyomok tolerancia-katasztrófát jelentenek a felületek tömítésénél. Ha az O-gyűrű horonyán süllyedési nyom van, a horony mélysége lokálisan megváltozik, ami szivárgási utat okoz.

4. Méretbeli instabilitás (öntés utáni)

Előfordul, hogy az alkatrész tökéletes, amikor elhagyja a gyárat, de nem tűri, amikor megérkezik az ügyfélhez.

- Higroszkópos anyagok: A műanyagok, mint Nylon (PA) felszívja a nedvességet a levegőből. Ahogy felszívják a vizet, megduzzadnak. Egy száraz nylon rész 0,5-1,0%-kal nőhet, miután néhány hétig nedvességnek van kitéve.

- Hőtágulás: A műanyagoknak magas a hőtágulási együtthatója (CTE). A hideg raktárban végzett tűrésellenőrzés eltérő eredményeket adhat, mint egy meleg összeszerelő üzemben.

- Stressz relaxáció: Ha egy alkatrész nagy belső feszültséggel kilökődik (a gyors lehűlés miatt), az 24-48 óra leforgása alatt lassan deformálódhat, ahogy a molekulák ellazulnak természetes állapotukba.

A fröccsöntési folyamat optimalizálása a szűk tűrések érdekében

A szűk tűréshatárok elérése nem csak a precíz öntőforma felépítését jelenti; egy stabil, megismételhető folyamat létrehozásáról szól. Ha a gyártási feltételek ingadoznak – akár kis mértékben is –, az alkatrészek méretei eltolódnak.

Így optimalizálják a csúcsminőségű fröccsöntőgépek a folyamatot a precíziós tűréshatárok megtartása érdekében.

1. Tudományos fröccsöntés (leválasztott fröccsöntés)

A „régi iskola” formázási mód a formát a lehető leggyorsabban megtöltötte, amíg meg nem telik, gyakran egyetlen folyamatos nyomásbeállításra támaszkodva. Ez következetlen.

Modern precíziós fröccsöntőket használnak Tudományos formázás (gyakran Leválasztott öntés-nek nevezik). Ez a technika a fröccsöntési folyamatot két különálló szakaszra osztja a maximális kontroll érdekében:

- 1. szakasz (sebességszabályozás): A formát körülbelül 95-98%-ra töltik fel sebesség- (sebesség) szabályozással. Ezt gyorsan meg kell tenni, hogy az anyag ne fagyjon meg idő előtt.

- 2. szakasz (Nyomásszabályozás): A gép nyomásszabályozásra vált, hogy „becsomagolja” az üreg utolsó 2-5%-át. Ez a tömörítési fázis kompenzálja a zsugorodást.

Miért segít ez a tűréshatárokon: Ezeknek a fokozatoknak a szétválasztásával a fröccsöntő pontosan szabályozhatja, hogy minden egyes lövéskor pontosan mennyi műanyag kerüljön a formába, kiküszöbölve a méretingadozást okozó sűrűségváltozásokat.

2. Anyagkezelés és szárítás

Nedves anyaggal nem lehet precíziós alkatrészeket fröccsönteni.

Sok műszaki gyanta (nylon, PC, PET, ABS) ilyen higroszkópos , vagyis felszívják a nedvességet a levegőből. Ha a nedves műanyag megolvad, a víz gőzzé válik, üregeket hozva létre, és lebontja a műanyag molekulaláncait.

- Az eredmény: A műanyag kevésbé viszkózussá (folyósabbá) válik, aminek következtében a forma túltömörödik vagy felvillan, ami megváltoztatja a méreteket.

- A javítás: Precíziós fröccsöntőt használnak Szárítógépek hogy a nedvességet egy meghatározott harmatpontig (pl. -40°C) távolítsa el, mielőtt az anyag belépne a gépbe.

3. Speciális folyamatvezérlők

A „Finom” vagy „Precíziós” tűrésosztályok esetében előfordulhat, hogy a szabványos gépvezérlés nem elegendő. Fejlett technológiákat alkalmaznak magának a penésznek a környezetének megfigyelésére.

-

Formán belüli üreges nyomásérzékelők:

Ahelyett, hogy megbíznánk a gép nyomásmérőjében (amely messze van a formától), az érzékelőket közvetlenül a formaüregbe helyezik. Pontosan megmondják a gépnek, hogy mikor van tele a forma, és mikor kell átváltani a kitöltésről a csomagolásra. Ez lehetővé teszi, hogy a gép valós időben beállítsa magát, ha az anyag viszkozitása kissé megváltozik. -

Konform hűtés:

A szabványos formák egyenes fúrt vízvezetékeket használnak a hűtésre, ami „forró pontokat” hagyhat az összetett területeken. A konform hűtés 3D-nyomtatott fémbetéteket használ, hogy hűtőcsatornákat hozzon létre, amelyek ívben és csavarodva követik az alkatrész pontos alakját.- Előny: Ez biztosítja, hogy az alkatrész minden millimétere pontosan ugyanolyan sebességgel hűl le, gyakorlatilag kiküszöböli a vetemedést és a szűk tűréseket.

4. Szerszámok karbantartása és kalibrálása

A penész egy mozgó gép, amely idővel elhasználódik.

- Szellőzők tisztítása: Ahogy a levegő kilép a penészből, maradékot hagy maga után a szellőzőnyílásokban. Ha a szellőzőnyílások eltömődnek, a levegő beszorul, és olyan ellennyomás keletkezik, amely megakadályozza, hogy a műanyag teljesen kitöltse a részletet. Ez „rövid felvételekhez” (alulméretezett alkatrészek) vezet.

- Elválasztó vonal kopása: Több ezer ciklus alatt az öntőformát lezáró acélélek elkophatnak, ami „felvillanáshoz” (a felesleges műanyag kiszivárgásához) vezethet. A vaku vastagabbá teszi az alkatrészt, csökkentve a méreteket az elválasztó vonalon.

A fröccsöntési folyamat optimalizálása a szűk tűrések érdekében

A szűk tűréshatárok elérése nem csak a precíz öntőforma felépítését jelenti; egy stabil, megismételhető folyamat létrehozásáról szól. Ha a gyártási feltételek ingadoznak – akár kis mértékben is –, az alkatrészek méretei eltolódnak.

Így optimalizálják a csúcsminőségű fröccsöntőgépek a folyamatot a precíziós tűréshatárok megtartása érdekében.

1. Tudományos fröccsöntés (leválasztott fröccsöntés)

A „régi iskola” formázási mód a formát a lehető leggyorsabban megtöltötte, amíg meg nem telik, gyakran egyetlen folyamatos nyomásbeállításra támaszkodva. Ez következetlen.

Modern precíziós fröccsöntőket használnak Tudományos formázás (gyakran Leválasztott öntés-nek nevezik). Ez a technika a fröccsöntési folyamatot két különálló szakaszra osztja a maximális kontroll érdekében:

- 1. szakasz (sebességszabályozás): A formát körülbelül 95-98%-ra töltik fel sebesség- (sebesség) szabályozással. Ezt gyorsan meg kell tenni, hogy az anyag ne fagyjon meg idő előtt.

- 2. szakasz (Nyomásszabályozás): A gép nyomásszabályozásra vált, hogy „becsomagolja” az üreg utolsó 2-5%-át. Ez a tömörítési fázis kompenzálja a zsugorodást.

Miért segít ez a tűréshatárokon: Ezeknek a fokozatoknak a szétválasztásával a fröccsöntő pontosan szabályozhatja, hogy minden egyes lövéskor pontosan mennyi műanyag kerüljön a formába, kiküszöbölve a méretingadozást okozó sűrűségváltozásokat.

2. Anyagkezelés és szárítás

Nedves anyaggal nem lehet precíziós alkatrészeket fröccsönteni.

Sok műszaki gyanta (nylon, PC, PET, ABS) ilyen higroszkópos , vagyis felszívják a nedvességet a levegőből. Ha a nedves műanyag megolvad, a víz gőzzé válik, üregeket hozva létre, és lebontja a műanyag molekulaláncait.

- Az eredmény: A műanyag kevésbé viszkózussá (folyósabbá) válik, aminek következtében a forma túltömörödik vagy felvillan, ami megváltoztatja a méreteket.

- A javítás: Precíziós fröccsöntőt használnak Szárítógépek hogy a nedvességet egy meghatározott harmatpontig (pl. -40°C) távolítsa el, mielőtt az anyag belépne a gépbe.

3. Speciális folyamatvezérlők

A „Finom” vagy „Precíziós” tűrésosztályok esetében előfordulhat, hogy a szabványos gépvezérlés nem elegendő. Fejlett technológiákat alkalmaznak magának a penésznek a környezetének megfigyelésére.

-

Formán belüli üreges nyomásérzékelők:

Ahelyett, hogy megbíznánk a gép nyomásmérőjében (amely messze van a formától), az érzékelőket közvetlenül a formaüregbe helyezik. Pontosan megmondják a gépnek, hogy mikor van tele a forma, és mikor kell átváltani a kitöltésről a csomagolásra. Ez lehetővé teszi, hogy a gép valós időben beállítsa magát, ha az anyag viszkozitása kissé megváltozik. -

Konform hűtés:

A szabványos formák egyenes fúrt vízvezetékeket használnak a hűtésre, ami „forró pontokat” hagyhat az összetett területeken. A konform hűtés 3D-nyomtatott fémbetéteket használ, hogy hűtőcsatornákat hozzon létre, amelyek ívben és csavarodva követik az alkatrész pontos alakját.- Előny: Ez biztosítja, hogy az alkatrész minden millimétere pontosan ugyanolyan sebességgel hűl le, gyakorlatilag kiküszöböli a vetemedést és a szűk tűréseket.

4. Szerszámok karbantartása és kalibrálása

A penész egy mozgó gép, amely idővel elhasználódik.

- Szellőzők tisztítása: Ahogy a levegő kilép a penészből, maradékot hagy maga után a szellőzőnyílásokban. Ha a szellőzőnyílások eltömődnek, a levegő beszorul, és olyan ellennyomás keletkezik, amely megakadályozza, hogy a műanyag teljesen kitöltse a részletet. Ez „rövid felvételekhez” (alulméretezett alkatrészek) vezet.

- Elválasztó vonal kopása: Több ezer ciklus alatt az öntőformát lezáró acélélek elkophatnak, ami „felvillanáshoz” (a felesleges műanyag kiszivárgásához) vezethet. A vaku vastagabbá teszi az alkatrészt, csökkentve a méreteket az elválasztó vonalon.

Tűrések mérése és ellenőrzése

Egy alkatrész előállítása csak a csata fele; bizonyítja, hogy megfelel a mérnöki előírásoknak, a másik fele. Az olyan nagy pontosságú iparágakban, mint az orvostudomány és az autóipar, a „jól néz ki” nem érvényes minőségi kritérium.

A gyártók a metrológia (mérés) többszintű megközelítését alkalmazzák a tűrésosztálytól és a jellemző típusától függően.

1. Koordináta mérőgépek (CMM)

A CMM a fröccsöntött tűréshatárok ellenőrzésének aranyszabványa. Egy rendkívül érzékeny tapintó segítségével fizikailag megérinti az alkatrész felületének adott pontjait, és leképezi azokat a 3D térben.

- Legjobb: Kritikus méretek szűk tűréssel (pl. ± 0,05 mm), furatátmérőkkel és geometriai tűrésekkel, például síkság vagy párhuzamosság.

- A Limitation: Mivel fizikai szondát használ, lassú lehet. Ezenkívül nagyon puha anyagok (például TPE vagy gumi) esetén maga a szonda nyomása deformálhatja az alkatrészt, ami pontatlan leolvasást okozhat.

2. Optikai és látásmérő rendszerek

A tapintóhoz túl kicsi, túl rugalmas vagy túl bonyolult alkatrészek esetében optikai rendszereket használnak. Ezek a rendszerek nagy felbontású kamerákat és élérzékelő szoftvert használnak a méretek mérésére az alkatrész fizikai érintése nélkül.

- Legjobb:

- Puha/rugalmas alkatrészek: Gumitömítés mérése deformáció nélkül.

- Kis részletek: Szabad szemmel láthatatlan mikroformázó elemek.

- Sebesség: Több méret azonnali mérése egyetlen „pillanatfelvételen” (pl. mind a 4 furat helyének ellenőrzése egyszerre).

3. Számítógépes tomográfia (CT) szkennelés

Ez a fröccsöntési metrológia élvonala. A CT-vizsgálat röntgensugárzást használ az alkatrész teljes 3D-s modelljének létrehozásához – belülről és kívülről egyaránt.

- Miért ez a játékváltó:

- Belső ellenőrzés: Ez az csak roncsolásmentes módszer a belső jellemzők mérésére, mint például egy üreges rész falvastagsága vagy egy orvosi luer csatlakozó belső menete.

- Hibafelismerés: Belelát a műanyag belsejébe, és felismeri a rejtett üregeket (légbuborékokat), amelyek gyengítik az alkatrészt, még akkor is, ha a külső méretek tökéletesek.

- Rész-CAD-fedvény: A software overlays the scanned 3D model directly onto the original CAD file, creating a color map (heatmap) that instantly shows where the part is too big (red) or too small (blue).

4. Funkcionális mérés (Go / No-Go fixtures)

Míg a CMM-ek adatokat szolgáltatnak, néha csak tudnia kell: – Megfelel?

A nagy mennyiségű gyártáshoz a fröccsöntőgépek gyakran egyedi gyártást végeznek Ellenőrizze a rögzítéseket . Ezek precíziós megmunkálású fémtömbök vagy állványok, amelyek utánozzák az illeszkedő részt.

- Go/No-Go: Ha az alkatrész belefér a szerelvénybe, akkor átmegy. Ha nem, akkor kudarcot vall.

- Sebesség: Ez lehetővé teszi a kezelők számára, hogy a gyártósoron lévő alkatrészek 100%-át azonnal ellenőrizzék, miután azok kilökődnek a gépből, így biztosítva, hogy a folyamat elsodródása azonnal észlelhető legyen.

Költségmegfontolások és tolerancia kiválasztása

Are is a fundamental rule in manufacturing: A precizitás pénzbe kerül.

A tolerancia feszessége és a gyártási költség közötti kapcsolat megértése létfontosságú a projektmenedzserek és a tervezők számára. Gyakori hiba, hogy egy teljes rajzon „szoros tűréshatárt” alkalmaznak, ami szükségtelenül megduplázhatja vagy megháromszorozhatja egy öntőforma költségét.

1. A tolerancia és a költség kapcsolata

A cost of achieving a tolerance is not linear; it is exponenciális .

- Kereskedelmi tűrések (± 0,1 mm - ± 0,3 mm): Ase are achieved with standard CNC machining and standard molding cycles. This represents the baseline cost.

- Precíziós tűrések (± 0,05 mm): Ennek a tartománynak a megtartásához a szerszámkészítőnek lassabb EDM (elektromos kisülési megmunkálási) folyamatokat, magasabb minőségű acélt kell használnia, és a fröccsöntőnek lassabb ciklusidőket kell futtatnia a termikus stabilitás biztosítása érdekében.

- Ultra-precíziós (± 0,01 mm): Ehhez speciális mikroformázó berendezésekre, klímaszabályozott ellenőrző helyiségekre és 100%-os részellenőrzésre van szükség. A költség lehet 5-10x az alapvonal.

2. A pontosság és a költséghatékonyság egyensúlya

A költségvetés optimalizálásához a minőség feláldozása nélkül használja a „Kockázatalapú tolerancia” stratégia:

- A kritikus jellemzők azonosítása (CtF): Rendeljen szűk tűréseket csak a fontos jellemzőkre – a bepattintható illesztésekre, a csapágyfuratokra és a tömítőfelületekre.

- Lazítsa meg a többit: A nem kritikus tulajdonságokhoz, mint például a bordák, a külső falvastagság vagy a dekoratív felületek, használja a szabványos kereskedelmi tűréseket. Ez a fröccsöntőnek szélesebb „feldolgozási ablakot” biztosít a jó alkatrészek hatékony előállításához.

Esettanulmányok: valós példák

Ha látni szeretné ezeket az elveket, nézzük meg, hogyan közelítik meg a különböző iparágak a tűréshatárokat.

Orvosi eszközök (nagy pontosságú)

- Jelentkezés: Az inzulin tollan lévő adagbeállító tárcsa.

- Tolerancia stratégia: Rendkívül szűk (± 0,02 mm) tűréseket igényel a belső fogaskerekek fogain a megfelelő gyógyszeradag bejuttatása érdekében.

- Kompromisszum: A magas penészköltség és a lassabb ciklusidők elfogadottak, mert a betegek biztonsága az elsődleges. A stabilitás érdekében olyan anyagokat használnak, mint a PEEK vagy a polikarbonát.

Autóipari alkatrészek (vegyes precíziós)

- Jelentkezés: Egy autóajtó belső panel.

- Tolerancia stratégia:

- Rögzítő kapcsok: Szűk a tűrés, hogy a panel zörgés nélkül rápattanjon a fémvázra.

- Felületi kontúr: Lazább tolerancia a nagy műanyag íveken. Az anyag rugalmassága lehetővé teszi, hogy illeszkedjen az autó karosszériájához.

- Kompromisszum: A hangsúly az „illeszkedésen és kivitelezésen” van, nem pedig a mikron szintű pontosságon.

Szórakoztató elektronika (kozmetikai fókusz)

- Jelentkezés: TV távirányító ház.

- Tolerancia stratégia: A most critical tolerance is the elválás vonal illeszkedik felső és alsó fele között. Ha a tűrés ki van kapcsolva, a felhasználó éles peremet érez.

- Kompromisszum: A mérnökök a belső méretpontosság helyett a „rés és öblítés” tűréseire összpontosítanak.

Következtetés

A fröccsöntési tűrésekkel kapcsolatos legfontosabb tudnivalók

A fröccsöntés a hő-, nyomás- és anyagtudomány összetett tánca. Míg a „tökéletes” méretek elméletileg lehetetlenek, kiszámítható a méretek megfelelő megközelítéssel elérhetők.

- Az anyag megszabja a potenciált: Nem tarthatja be ugyanazt a tűréshatárt a polipropilénnél (nagy zsugorodás), mint a polikarbonátnál (alacsony zsugorodás).

- "Steel Safe" kialakítás: A formát mindig úgy alakítsa ki, hogy lehetővé tegye a fém eltávolítását. Ez a legolcsóbb biztosítás a tűréshibák ellen.

- A folyamatvezérlés a király: Egy precíz forma haszontalan stabil folyamat nélkül. Olyan technikák, mint Decoupled Molding és Tudományos formázás elengedhetetlenek a következetességhez.

- Korai kommunikáció: A most successful projects involve the molder during the design phase. They can spot a tolerance issue on a CAD model long before steel is cut.

A precíziós gyártás jövőbeli trendjei

Az olyan iparágak növekedésével, mint a Micro-Fluidics és a Wearable Tech, a precizitás iránti kereslet feszegeti a lehetséges határait.

- Intelligens formák: AI-vezérelt érzékelőkkel felszerelt formák, amelyek valós időben automatikusan beállítják a befecskendezési nyomást az anyagváltozások kompenzálására.

- Mikroformázás: A ability to mold parts smaller than a grain of rice with tolerances in the single-digit microns (± 0.005 mm).

A fröccsöntési folyamat korlátainak és lehetőségeinek megértésével a mérnökök olyan alkatrészeket tervezhetnek, amelyek nem csak gyárthatók, de funkcionálisak, költséghatékonyak és jó minőségűek is.

Gyakran Ismételt Kérdések (GYIK)

1. Mekkora a stésard tűrés a fröccsöntésnél?

Are is no single “standard,” but the industry baseline for general commercial tolerances is typically ± 0,1 mm és ± 0,25 mm között kis-közepes alkatrészekhez. A nagy pontosságú alkatrészeknél a tűrések ±-ig meghúzhatók 0,05 mm , bár ez jelentősen megnöveli a költségeket.

2. Melyik műanyag rendelkezik a legszigorúbb tűrésekkel?

Az alacsony zsugorodási arányú amorf gyanták rendelkeznek a legjobb tűréshatárral.

- Legjobb: Liquid Crystal Polymer (LCP) , Polikarbonát (PC) , ABS , és PEEK .

- Jobb töltőanyagokkal: Hozzáadás Üvegszál or Szénszálas bármilyen anyaghoz (akár nejlonhoz vagy PP-hez is) jelentősen csökkenti a zsugorodást és javítja a tolerancia szabályozását.

3. Miért kisebb a fröccsöntött alkatrészem, mint a kivitel?

Ez valószínűleg annak köszönhető zsugorodás . Minden műanyag zsugorodik, ahogy lehűl. Ha a formatervező nem számította ki pontosan az adott anyag „zsugorodási sebességét”, és nem méretezte fel a formát a kompenzáció érdekében, akkor a végső alkatrész alulméretezett lesz. Okozhatja az alacsony csomagolási nyomás a formázási folyamat során.

4. Elérhetem a „zéró toleranciát” a műanyag alkatrészekben?

Nem. A „zéró tolerancia” fizikailag lehetetlen bármely gyártási folyamatban, különösen a műanyagok esetében. A műanyag érzékeny a hőmérsékletre és a nedvességre; a hideg helyiségben mért rész különbözni fog a meleg szobában mérttől. Mindig meg kell határoznia egy elfogadható tartományt (pl. ± 0,02 mm).

5. Hogyan javíthatok meg egy elvetemült alkatrészt, amely túllépi a tűréshatárt?

A vetemedést általában az egyenetlen hűtés okozza.

- Tervezési javítás: Biztosítsa falvastagság egyenletes . A vastag részek kivágása segíthet.

- Folyamatjavítás: Állítsa be a hűtési idő vagy gondoskodjon arról, hogy a forma hőmérséklete egyenletes legyen mind az üreg, mind a mag oldalán.

- Szerszám javítás: Hozzáadás Konform hűtés csatornák a formához, hogy megcélozzák a forró pontokat.

6. Mi a különbség az ISO 2768 és az ISO 20457 között?

- ISO 2768 egy általános tűrésszabvány, amelyet elsősorban arra szántak megmunkált fém alkatrészek . Gyakran helytelenül alkalmazzák műanyagokra.

- ISO 20457 (korábban DIN 16901) a speciális szabvány fröccsöntött műanyag alkatrészek , figyelembe véve az olyan formázási változókat, mint a zsugorodás és a rugalmasság. A műanyag alkatrészek esetében mindig hivatkozzon az ISO 20457 szabványra.

7. Befolyásolja-e a falvastagság a toleranciát?

Igen, jelentősen. A vastagabb falak jobban zsugorodnak és hajlamosak rá mosogatónyomok and üregek . Az inkonzisztens falvastagság okai vetemedés . A falak egyenletes és viszonylag vékony (általában 2–3 mm) tartása a legjobb módja az egységes méretek biztosításának.