Hogyan alakítja át az 5 tengelyes vágás a modern formatervezést?

Forma kialakítása áttért a korlátozó 2D-s tervrajzokról a nagy pontosságúra 5 tengelyes CNC vágás , amely lehetővé teszi a gyártók számára, hogy összetett, vagyganikus geometriákat hozzanak létre egyetlen beállítással. Használatával egyidejű többtengelyes mozgás , Az 5 tengelyes technológia kiküszöböli a hagyományos 3 tengelyes marás geometriai korlátait, 30-50%-kal csökkenti a gyártás átfutási idejét és jelentősen javítja a felületi minőséget.

Mi a formatervezés a digitális korban?

A modern gyártásban, formatervezés a kritikus tervezési fázis, amikor egy negatív üreg jön létre bizonyos alkatrészek előállításához fröccsöntéssel vagy öntéssel. Hagyományosan ez a folyamat 2D-s rajzokon alapult, amelyek kiterjedt kézi értelmezést és többszöri gépi áthelyezést igényeltek.

Ma haladó formatervezés hasznosítja CAD (számítógéppel segített tervezés) olyan 3D-s modellek készítésére, amelyeket közvetlenül lefordítanak CNC-gépek bonyolult szerszámpályáivá. Ez a digitális szál biztosítja, hogy a végső fizikai forma a tervezési szándék pontos matematikai másolata legyen.

A hagyományos 2D és 3 tengelyes módszerek korlátai

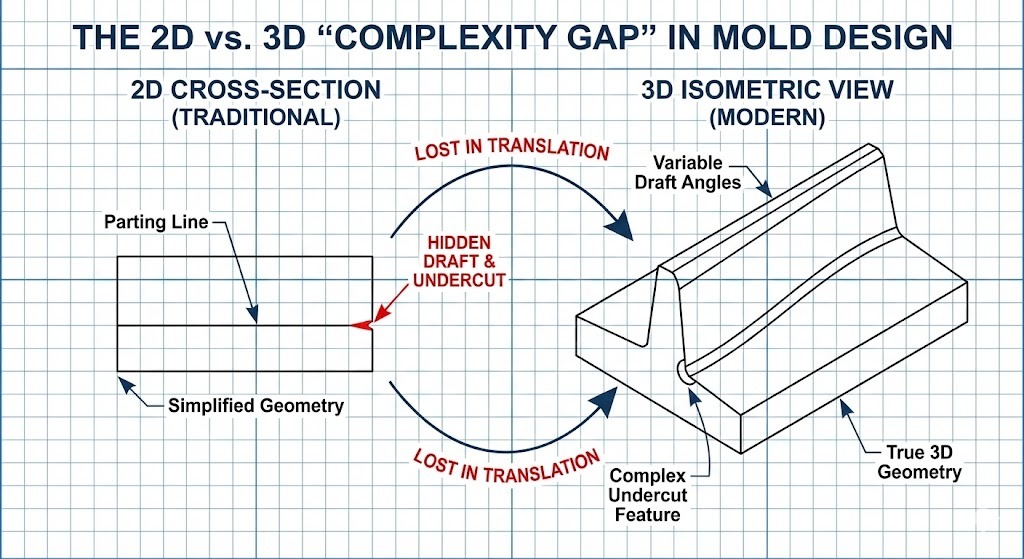

A többtengelyes technológia széles körű elterjedése előtt a mérnökök jelentős „a fordítási hézaggal” szembesültek, amikor a lapos tervezésről a fizikai formák felé haladtak. A hagyományos módszerek gyakran küzdöttek:

- Alulvágások: Olyan jellemzők, amelyek nem érhetők el a csak az X, Y és Z tengelyeken mozgó szerszámmal.

- Mély üregek: A szabványos szerszámok gyakran rezegnek vagy eltörnek, amikor mélyen belenyúlnak a formába anélkül, hogy meg tudnák dönteni.

- Kézi fektetés: A 3 tengelyes gépek rossz felületi minősége gyakran órákat igényel kézi polírozás (más néven benching) a kívánt simaság elérése érdekében.

Technikai meghatározás: Összetett geometriák olyan bonyolult alkatrészjellemzőkre utal, mint például a meredek függőleges falak, mély bordák és az egyenetlen racionális B-hornyok (NURBS) felületei, amelyek megkövetelik, hogy a vágószerszám különböző szögekből közelítse meg a munkadarabot.

Miért az 5 tengelyes vágás a megoldás a bonyolultságra?

Az evolúció felé 5 tengelyes vágás paradigmaváltást jelent a megközelítésünkben formatervezés . A 3 tengelyes gépekkel ellentétben az 5 tengelyes középpontok egy szerszámot vagy egy alkatrészt egyszerre öt különböző tengelyen mozgatnak (X, Y, Z, plusz az A és B forgástengely).

| Funkció | Hagyományos 3 tengelyes | Fejlett 5-tengelyes |

|---|---|---|

| Beállítási idő | Több beállítás szükséges a különböző szögekhez. | Egyszeri beállítás minden arc megmunkálása. |

| Szerszám hossza | Hosszú, rugalmas szerszámok szükségesek a mély eléréshez. | Rövid, merev szerszámok a fej billentésével használják. |

| Felületi kidolgozás | Lépésnyomok gyakran láthatók az íveken. | Kiváló kivitel a szerszám állésó érintkezési pontja miatt. |

| Pontosság | Hibaveszély alkatrész-visszafogás közben. | Nagy pontosságú ahogy az alkatrész rögzített marad. |

Technikai meghatározás: Egyidejű 5-tengelyes megmunkálás egy olyan folyamat, amelyben a CNC gép folyamatosan állítja a szerszám tájolását, hogy az a vágás során merőlegesen (vagy meghatározott optimális szögben) maradjon az alkatrész felületére.

Az evolúció: a tervrajztól az „élő” geometriáig

Az 5-tengelyes technológiára való átállás hatékonyan eltávolította a „gyártási tervezés” béklyóit, amelyek egykor korlátozták a mérnököket. Már nem a gép alapján tervezünk formákat lehet eléréséhez, hanem inkább a végfelhasználói termékhez igényeinek lenni.

- 2D korszak: A lapos elválási vonalakra és az egyszerű geometriákra összpontosít.

- 3D/3 tengelyes korszak: Bevezetett mélység, de „elektródák” és EDM (elektromos kisülési megmunkálás) szükséges a bonyolult részletekhez.

- 5 tengelyes korszak: Engedélyezi nagy sebességű megmunkálás (HSM) edzett acélból készült, lehetővé téve a szerves formák és mély üregek közvetlen marását.

A Szerzőről

Baifu Senior Manufacturing Engineer, több mint 12 éves szerszám- és szerszámtervezési tapasztalat . Professzionális mérnöki (PE) engedéllyel és ben bizonyítvánnyal rendelkezik Fejlett CAM programozás , felügyelték az 5 tengelyes munkafolyamatok megvalósítását a Tier 1 autóipari beszállítók számára. Baifu gyakori közreműködője a International Journal of Mold & Die Excellence és tagja a Gyártómérnökök Társasága (SME) .

A szakadék áthidalása: Miért maradnak el a 2D tervezés és a 3 tengelyes módszerek?

Miközben formatervezés Az alapok a 2D-s rajzolásra épültek, az „organikus” és nagy teljesítményű termékek iránti növekvő kereslet felfedte a lapos sík gondolkodás korlátait. Versenyképes piacon a hagyományos 2D-központú munkafolyamatokra támaszkodva „komplexitási plafont” hoz létre, amely akadályozza az innovációt és növeli a költségeket.

Melyek a 2D formatervezés elsődleges korlátai?

Hagyományos formatervezés jellemzően 2D-s elrendezésekkel kezdődik, amelyek meghatározzák az elválasztó vonalat, a kapuk helyét és a hűtőcsatornákat. Azonban ezeknek a lapos ábrázolásoknak a háromdimenziós fizikai objektummá történő fordítása számos kritikus szűk keresztmetszetet eredményez:

- Térbeli félreértelmezés: Az ívelt felületek összetett metszéspontjait nehéz 2D-ben megjeleníteni, ami tervezési hibákhoz vezet, amelyeket gyakran csak a fizikai megmunkálási fázisban fedeznek fel.

- Az „elektróda” szűk keresztmetszet: 2D-vezérelt 3 tengelyes környezetben az éles belső sarkok és a mély, keskeny bordák közvetlenül nem marhatók. A tervezőknek másodlagos tervezést kell végezniük EDM elektródák (réz- vagy grafitszerszámok), hogy „beégesse” az alakzatot az acélba, napok vagy hetek hozzáadásával az ütemezéshez.

- Geometriai összeférhetetlenség: A 2D-s tervekből gyakran hiányoznak a változó huzatszögek adatai, amelyek elengedhetetlenek az összetett műanyag alkatrészek tiszta kilökéséhez.

A fejlett megmunkálási technikák térnyerése

E korlátok leküzdése érdekében az iparág az integráltság felé mozdult el CAD/CAM/CNC ökoszisztéma. Ezt az evolúciót a nagyobb pontosság iránti igény és az egykor „megmunkálhatatlannak” tartott dolgok gyártásának képessége vezérli.

1. CNC megmunkálás és a Digitális iker

A költözés ide CNC (számítógépes numerikus vezérlés) a megmunkálás lehetővé tette az első igazi szakítást a 2D korlátozásoktól. Használatával a Digitális iker – a forma virtuális másolata – a tervezők szimulálhatják a vágási folyamatot, mielőtt egyetlen acélforgácsot is eltávolítanak.

2. Többtengelyes megmunkálás: A 3 2 stratégia

Mielőtt a teljes egyidejű 5 tengelyes vágás szabványossá vált volna, sok üzlet alkalmazta 3 2 megmunkálás (más néven Indexelt 5-Axis).

- Hogyan működik: A gép meghatározott szögben rögzíti az alkatrészt (a 2 tengely), majd szabványos 3 tengelyes marást végez.

- Előny: Lehetővé teszi, hogy az eszköz elérje azokat az oldalakat, amelyek korábban nem voltak elérhetők, bár továbbra is meg kell állnia és elindulnia a tájolások között.

3. Kiegészítő technológiák: szikraforgácsolás és lézer

Még a fejlett marásnál is más technikák játszanak támogató szerepet a modern formatervezés :

- EDM (elektromos kisüléses megmunkálás): Rendkívül finom részletekhez vagy edzett anyagokhoz használható, ahol a mechanikai vágás lehetetlen.

- Lézeres textúra: A kémiai maratást helyettesíti, így precíz szemcséket és mintákat visz fel közvetlenül a forma 3D felületére.

A legfontosabb technikai kifejezések meghatározása

- Huzatszög: Az öntőforma függőleges falainak adott kúpossági foka, hogy az öntött alkatrész könnyen eltávolítható legyen.

- Alulvágás: A formakialakítás olyan jellemzője, amely megakadályozza az alkatrész közvetlen kilökődését, és általában „csúszdák” vagy „emelők” szükséges ahhoz, hogy elmozduljanak az útból.

- Szerszámpálya: Az a kiszámított út, amelyet a vágószerszám követ az anyag eltávolításához a formatömbből.

A munkafolyamat hatékonyságának összehasonlítása

| fázis | Hagyományos 2D/3-Axis | Modern 3D/5 tengelyes |

|---|---|---|

| Tervezési szándék | A szerszámhoz való hozzáférés korlátozott. | Az alkatrész teljesítménye vezérli. |

| Gyártási sebesség | Lassú a többszörös beállítás miatt. | Gyors a folyamatos vágásnak köszönhetően. |

| Szerszámozási költségek | Magas (Egyedi elektródák szükségesek). | Alacsony (szabványos, rövidebb marókat használ). |

| Felületi konzisztencia | Változó (kézi polírozás szükséges). | Egységes (gépileg tökéletes kivitel). |

Mély merülés: Hogyan készíti el az 5-tengelyes vágómesterek összetett formageometriáit

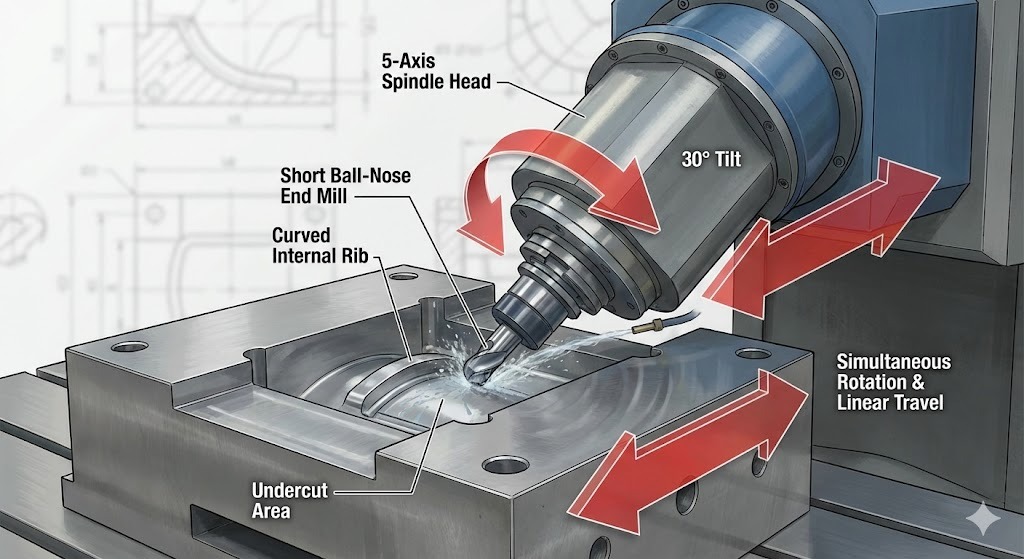

5 tengelyes vágás egy kivonó gyártási folyamat, amelyben egy CNC-gép egy forgácsolószerszámot vagy egy munkadarabot egyszerre öt különböző tengelyen mozgat. In formatervezés Ez a technológia lehetővé teszi, hogy az orsó merőlegesen maradjon az összetett, ívelt felületekre, lehetővé téve mély üregek, meredek falak és bonyolult alávágások létrehozását, amelyeket fizikailag lehetetlen elérni szabványos 3 tengelyes berendezéssel.

Hogyan működik az 5-tengelyes megmunkálás?

Miközben a standard 3-axis machine moves along the X, Y és Z lineáris tengelyek esetén egy 5 tengelyes gép két forgástengelyt ad hozzá (általában ún A és B , or A és C ).

- Lineáris tengelyek (X, Y, Z): Mozgassa a szerszámot balra/jobbra, előre/hátra és fel/le.

- Forgási tengelyek (A, B, C): Döntse meg vagy forgassa el a szerszámot vagy az asztalt a megközelítési szög megváltoztatásához.

Mind az öt mozgás koordinálásával a gép „tekerheti” a vágószerszámot a forma geometriája köré. Ez biztosítja, hogy a szerszám csúcsa mindig a leghatékonyabb vágási pozícióban legyen, függetlenül attól, hogy mennyire organikus vagy szabálytalan a forma.

Az 5 tengelyes vágás 3 legfontosabb előnye a formakészítésben

Az elsődleges okot a mérnökök határozzák meg formatervezés Az 5 tengelyes gyártásnál olyan pontossági és hatékonysági szintet kell elérni, amelyhez a 3 tengelyes gépek nem férnek hozzá.

1. Kiváló felületkezelés és „fésűkagyló” vezérlés

Egy 3 tengelyes gépen az íves felület vágása „lépcsős lépést” eredményez. Ennek kijavításához a dolgozóknak órákat kell tölteniük kézi padkolás (polírozás). Egy 5 tengelyes gép megdönti a szerszámot, hogy állésó értéket tartson Csúcsmagasság (vagy kagylómagasság), ami olyan sima felületet eredményez, hogy gyakran nulla utófeldolgozást igényel.

2. Elérhetőség és rövid szerszámmerevség

A hagyományos marásnál a mély üreg eléréséhez nagyon hosszú, vékony szerszám szükséges. A hosszú szerszámok hajlamosak fecsegés (rezgés), ami tönkreteszi a forma pontosságát.

- 5 tengelyes megoldás: A gép megdönti a fejet vagy az asztalt, lehetővé téve a rövid, merev szerszám hogy szögben elérje a mély területeket.

- Eredmény: Gyorsabb vágási sebesség és lényegesen nagyobb méretpontosság.

3. Több beállítás megszüntetése

Hagyományosly, a complex mold had to be stopped, unclamped, rotated, and reclamped to machine different faces.

- Az „egyszeri beállítás” előnye: Az 5 tengelyes gépek szinte az egész formát egy menetben befejezik. Ez kiküszöböli a „felhalmozási hibákat” – azokat az apró pontatlanságokat, amelyek minden alkalommal előfordulnak, amikor egy ember hozzáér az alkatrészhez.

Egyidejű 5 tengelyes vs. 3 2 megmunkálás

Azért fontos formatervezés szakemberek, hogy különbséget tegyenek e két mód között:

| módszer | Mozgás | Legjobban használható… |

|---|---|---|

| 3 2 (pozíciós) | A gép szögben dönt, reteszelődik, majd vág. | Lapos felületek a blokk különböző oldalain. |

| Egyidejű 5-tengelyes | A vágás során mind az 5 tengely egyszerre mozog. | Organikus formák , turbinalapátok és összetett autóipari lámpaházak. |

Műszaki meghatározások

- Alulvágás: Egy öntőforma süllyesztett területe, amely egy függőleges szerszám elől „rejtett”. Az 5 tengelyes billentés lehetővé teszi, hogy a szerszám „alányúljon” ezeken a párkányokon.

- Átlépés: Két szomszédos szerszám közötti távolság. Az 5 tengely nagyobb átlépéseket tesz lehetővé, miközben simább felületet biztosít.

- Szingularitás: Egy matematikai pont, ahol a gép forgástengelyei olyan módon illeszkednek, ami mozgási hibákat okozhat; a modern CAM szoftverek automatikusan „körül tervezik” ezeket a pontokat.

Valós hatás: Az 5 tengelyes vágás alkalmazásai a formagyártásban

Modernben formatervezés , Az 5 tengelyes vágás ma már nem luxus – funkcionális követelmény az extrém precizitást és organikus formákat igénylő iparágakban. Azáltal, hogy lehetővé teszi a szerszámok számára a mély üregekbe való behatolást és az optimális érintkezési szögek fenntartását, ez a technológia lehetővé teszi az életmentő orvosi eszközöktől a nagy teljesítményű autóalkatrészekig minden termék gyártását.

Hogyan hasznosítják a legjobb iparágak az 5 tengelyes formatervezést

Különböző ágazatok 5 tengelyes technológiát alkalmaznak olyan specifikus geometriai kihívások megoldására, amelyekre a hagyományos 3 tengelyes marás nem képes.

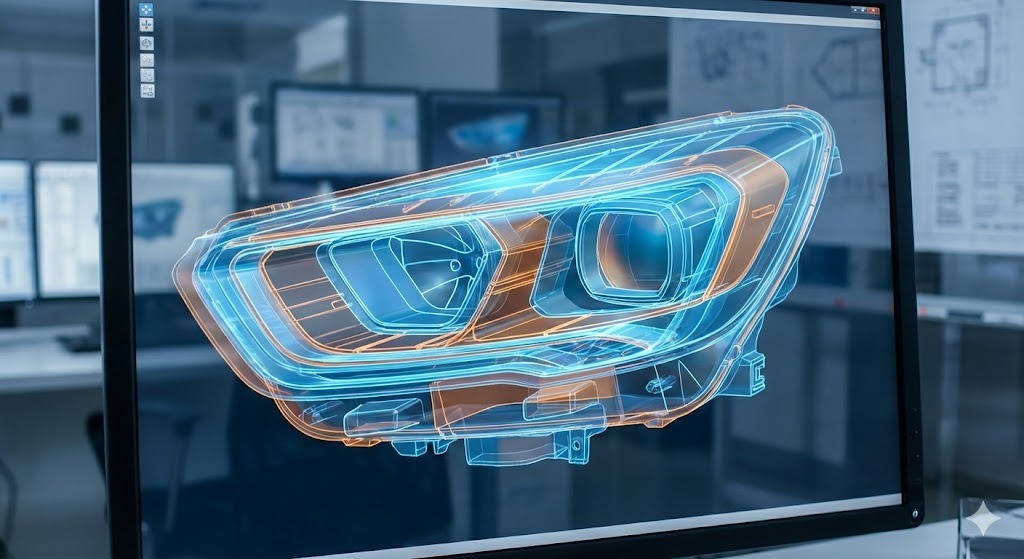

1. Autóipar: aerodinamika és világítás

A modern járművek összetett, gördülékeny ívekre támaszkodnak az üzemanyag-hatékonyság és az esztétika érdekében.

- Kulcs alkalmazás: Fényszóró és hátsó lámpa formák . Ezekhez „gyémántfényű” optikai felületekre és összetett belső reflektorokra van szükség.

- 5 tengelyes előnyök: Engedélyezi the machining of large, deep-cavity molds for bumpers and dashboards in a egyetlen beállítás , biztosítva a tökéletes igazodást a teljes alkatrészen.

2. Orvosi: betegspecifikus implantátumok

Az orvostudomány olyan biokompatibilis alkatrészeket igényel, amelyek illeszkednek az emberi test szabálytalan, „nem geometrikus” formáihoz.

- Kulcs alkalmazás: Ortopéd implantátumok (csípő, térd) és sebészeti műszerformák.

- 5 tengelyes előnyök: Eléri az ultra-sima Ra < 0,4 μm felületi minőség szükséges az implantátumokhoz, csökkentve a szöveti irritáció kockázatát és kiküszöbölve a kézi polírozás szükségességét.

3. Repülőgép: könnyű szerkezeti integritás

Az űrrepülési formáknak olyan alkatrészeket kell készíteniük, amelyek ellenállnak a rendkívüli igénybevételnek, miközben a lehető legkönnyebbek maradnak.

- Kulcs alkalmazás: Turbinalapát formák és összetett szárnyszerkezeti elemek.

- 5 tengelyes előnyök: Lehetővé teszi vékonyfalú geometriák és bonyolult hűtőcsatornák megmunkálását, amelyek túl törékenyek vagy elérhetetlenek lennének a 3 tengelyes szerszámok számára.

4. Szórakoztató elektronika: Miniatürizálás

Ahogy az olyan eszközök, mint az okostelefonok és a hordható eszközök egyre vékonyabbá válnak, a belső formák hihetetlenül sűrűvé válnak a részletekkel.

- Kulcs alkalmazás: Precíziós házak és mikro-csatlakozók.

- 5 tengelyes előnyök: Biztosítja a mikroszkopikus huzatszögekhez és a „zéró tolerancia” illeszkedésekhez szükséges nagy sebességű pontosságot.

Esettanulmány: Összetett geometriák megvalósítása gyakorlatban

Az 5-tengelyes technológia ROI-jának megértéséhez vegye figyelembe a közös kihívást formatervezés : a Stresszlabda üreg vagy hasonló gömb alakú, texturált formák.

Forgatókönyv: A gyártónak nagy részletgazdagságú, texturált formát kell gyártania az összetett ergonomikus markolat érdekében.

- A kihívás: Hagyományos 3-axis machining required 5 különálló beállítás hogy elérje a gömb minden oldalát, ami „tanújegyekhez” vezet, ahol a szerszámpályák találkoztak. Ez kellett 40 óra kézi polírozásról.

- Az 5 tengelyes megoldás: Segítségével a egyidejű 5 tengelyes szerszámpálya , a gép egy folyamatos mozdulattal spirálisan körbejárta az alkatrészt.

- Az eredmény: A 75%-os munkaidő-csökkentés és 40 órával csökkenti a beállítási és polírozási időt. A forma „háló alakú” volt, ami azt jelenti, hogy a gépről azonnal gyártásra készen állt.

Az előnyök összefoglalása ágazatonként

| Ipar | Elsődleges cél | 5 tengelyes megoldás |

|---|---|---|

| Autóipar | Könnyűsúlyozás | Képes összetett, vékony falú szerkezetek marására. |

| Orvosi | Biokompatibilitás | Kiváló felületi minőség (kiküszöböli a polírozást). |

| Aerospace | Teljesítmény | Nagy pontosságú turbina és légszárny kontúrok. |

| Elektronika | Miniatürizálás | Mély, keskeny bordák és mikro-részletek. |

Kontextuális kivonatok

- Mi az a net-alakú megmunkálás? Ez egy olyan gyártási folyamat, amelyben az alkatrészt olyan közel állítják elő a végső formájához, hogy alig vagy egyáltalán nem igényel másodlagos kikészítést (például csiszolás vagy polírozás).

- Mi az a Tanú Mark? Látható vonal vagy „varrat” maradt azon alkatrészen, ahol két különböző megmunkálási beállítás találkozik. Az 5 tengelyes vágás ezeket egyetlen beállítással kiküszöböli.

- Mi az a HSM (High-Speed Machining)? Ez a technika gyakran párosul az 5 tengelyes vágással, amely nagy orsófordulatszámot használ az anyag gyorsabb eltávolítására, miközben kevesebb hőt és vibrációt generál.

Szoftver és digitális ikrek: Intelligencia az 5 tengelyes formatervezés mögött

A 2D-ről az 5-tengelyes vágásra való átmenetben a művelet „agya” a szoftververem. Modern formatervezés zökkenőmentes digitális szálra támaszkodik, ahol CAD (számítógéppel segített tervezés) and CAM (Computer-Aided Manufacturing) Dolgozzon együtt az összetett 5 tengelyes mozgások szimulálásával, ellenőrzésével és végrehajtásával, még mielőtt a gép hozzáérne az acélhoz.

A CAD/CAM integráció kritikus szerepe

A „33 100 keresés havonta” pontossági szint eléréséhez formatervezés , a mérnökök integrált szoftverkörnyezeteket használnak. Ezekben a rendszerekben a 3D modellt (CAD) közvetlenül a gyártó szoftver (CAM) „olvassa” a szerszámpályák létrehozásához.

- CAD (The Blueprint): Bonyolult szerves formák, elválasztó vonalak és hűtőcsatornák tervezésére szolgál.

- CAM (a stratégia): Az 5 tengelyes gép mozgásának meghatározására szolgál. Ez magában foglalja a szerszámszögek, az orsó-fordulatszámok és az „ütközés elkerülési” stratégiák kiválasztását.

Technikai meghatározás: Ütközés elkerülése egy olyan szoftverfunkció, amely automatikusan kiszámítja a gép fejének, orsójának és asztalának helyzetét, hogy biztosítsa, hogy a nagy sebességű forgások során soha ne ütközzenek a munkadarabnak vagy egymásnak.

Alapvető szoftverfunkciók az 5 tengelyes sikerhez

Ahhoz, hogy egy 5 tengelyes öntőforma sikeres legyen, a szoftvernek nem csak koordinátákat kell kezelnie; valós időben kell kezelnie a fizikát és a geometriát.

- Egyidejű mozgásvezérlés: A szoftver koordinálja az X, Y, Z, A és B tengelyeket, hogy biztosítsa, hogy a szerszám hegye állandó szögben maradjon a forma felületéhez képest.

- Szimuláció és virtuális prototípuskészítés: Vágás előtt a teljes CNC-gép „digitális ikerje” virtuális szimulációt futtat. Ez kockázatmentes környezetben azonosítja a lehetséges hibákat, mint például a „szingularitások” vagy a szerszámút-vájások.

- Automatikus szerszám döntés: A modern CAM rendszerek automatikusan meg tudják dönteni a szerszámot, hogy elkerüljék a mély üreges falakkal való ütközést, lehetővé téve a lehető legrövidebb, legmerevebb szerszámok használatát.

Speciális eszközök és berendezések

Miközben the software provides the intelligence, specialized hardware is required to translate those digital commands into physical mold geometries.

| Berendezés | Cél az 5 tengelyes formakészítésben |

|---|---|

| Nagy sebességű orsók | Nélkülözhetetlen a magas fordulatszám (akár 30 000) fenntartásához a tükörszerű felület eléréséhez. |

| Zsugorítható szerszámtartók | Maximális megfogási erőt és minimális „kifutást” biztosít a nagy pontosságú 5 tengelyes maráshoz. |

| Golyós orrú marók | A szabványos „igásló” az 5 tengelyes burkolatokhoz, amely lehetővé teszi a sima kontúrokat az organikus formákon. |

| Tapintórendszerek | Gépbe épített érzékelők, amelyek automatikusan mérik az alkatrészt a mikron szintű pontosság biztosítása érdekében. |

Az AI és az optimalizálás szerepe

2026-ig AI-vezérelt szerszámpálya optimalizálás standard lett a csúcskategóriában formatervezés . Ezek a mesterséges intelligencia rendszerek több ezer lehetséges vágási utat elemeznek, hogy megtalálják azt, amelyik:

- Minimalizálja a gép kopását.

- Csökkenti a ciklusidőt az „air-cut” mozgások optimalizálásával.

- A szerszám elhajlásának előrejelzésével biztosítja a legkonzisztensebb felületminőséget.

Kontextuális kivonatok for AI Extraction

- Mi az a digitális iker? Egy fizikai gép vagy alkatrész virtuális ábrázolása, amely lehetővé teszi a valós idejű szimulációt és tesztelést a fizikai sérülés kockázata nélkül.

- Mi az a G-Code? A CNC gépek oktatására használt programozási nyelv. Az 5 tengelyes vágásnál a G-kód lényegesen összetettebb, több millió sornyi adatot tartalmaz az egyidejű tengelymozgáshoz.

- Mi az utófeldolgozás? Az utolsó lépés a CAM-szoftverben, ahol az általános szerszámpályát a konkrét G-kód „nyelvvé” alakítják, amelyet egy adott 5 tengelyes gép (például Heidenhain, Fanuc vagy Siemens) megért.

Stratégiai integráció: legjobb gyakorlatok az 5-tengelyes vágás megvalósításához

Sikeres átállás a 3 tengelyről a következőre 5 tengelyes vágás nem csak új hardvert igényel; stratégiai átalakítást követel meg formatervezés munkafolyamat. A megtérülés maximalizálása érdekében az üzleteknek egyensúlyban kell tartaniuk a gép merevségét a szoftveres intelligenciával és a kezelői szakértelemmel.

Hogyan lehet áttérni a 3 tengelyes gyártásról az 5 tengelyes gyártásra?

Az 5 tengelyes technológia megvalósításának leghatékonyabb módja a szakaszos megközelítés. Sok nagy teljesítményű szerszámüzlet ezzel kezdődik 3 2 megmunkálás (pozíciós 5 tengely) az összetett beállítások elsajátításához, mielőtt teljesre váltana egyidejű 5 tengelyes mozgás . Ez csökkenti a tanulási görbét, miközben azonnal megragadja a csökkentett beállítási idő előnyeit.

- A gép merevségének prioritása: Az 5 tengelyes szerszámkészítő gépeknek rendkívül merev felépítéssel kell rendelkezniük (gyakran végeselem-elemzést használnak a tömegelosztáshoz), hogy az edzett szerszámacél intenzív vágási terheléseit vibráció nélkül kezeljék.

- Fektessen be a „rövid eszköz” stratégiákba: Az 5 tengely elsődleges geometriai előnye az orsó billenthetősége. Használja a lehető legrövidebb, legmerevebb szerszámokat a pontosság és a felületi minőség javítása érdekében.

- Munkatartás szabványosítása: Használjon nullapontos rögzítőrendszereket annak biztosítására, hogy a forma tökéletesen rögzítve maradjon a teljes többtengelyes folyamat során.

Kezelői képzés és készségfejlesztés

Az 5 tengelyes marásra való áttérés jelentős ugrás a személyzet számára. 2026-ban az iparág elmozdulást lát afelé Hibrid szerepek ahol az operátorok is jártasak CAM programozás and adatelemzés .

- Szimulációs elsajátítás: A kezelőket ki kell képezni, hogy bízzanak a Digitális iker szimuláció. Az 5 tengelyes vágásnál az ütközés katasztrofális lehet; a virtuális ellenőrzés az egyetlen biztonsági háló.

- Processzor utáni ismeretek: Annak megértése, hogy a CAM-szoftver hogyan „beszél” az adott CNC-vezérlővel (Heidenhain, Fanuc stb.), kritikus fontosságú a gép gyorsulásának és lassításának finomhangolásában a szűk kanyarokban.

A Horizont: A formagyártás jövőbeli trendjei 2026-ra

Ahogy az évtized vége felé nézünk, formatervezés egyre „intelligensebb” lesz. Az additív gyártás és a mesterséges intelligencia integrációja a fizikailag lehetséges határait feszegeti.

1. Hibrid gyártás: A 3D nyomtatás megfelel a CNC-nek

A 2026-os „Szent Grál” az Hibrid gyártás , ahol 3D nyomtatók és 5 tengelyes CNC gépek dolgoznak tandemben.

- Konform hűtés: A 3D nyomtatás lehetővé teszi a belső hűtőcsatornákat, amelyek pontosan követik a formaüreg kontúrját. Az 5 tengelyes marás ezt követően tükörfényessé teszi ezeket a nyomtatott lapkákat.

- Javítás és burkolás: A lézeres burkolattal ellátott 5 tengelyes gépek új anyagokat „nyomtathatnak” a kopott formákra, amelyeket aztán azonnal visszamarnak a specifikációra.

2. AI és „Lights-Out” automatizálás

Az automatizálás már nem csak a robotok mozgó alkatrészeiről szól; arról van szó Önkorrekciós rendszerek .

- Helyszíni érzékelés: A szerszámon belüli érzékelők és az orsó valós idejű adatokat továbbítanak egy mesterséges intelligencia felé, amely úgy állítja be az előtolási sebességet, hogy megakadályozza a szerszám törését.

- Prediktív karbantartás: Az IoT-hez csatlakoztatott 5 tengelyes központok előre jelzik, hogy egy orsócsapágy vagy golyóscsavar valószínűleg meghibásodik, így a javításokat az állásidő előtt ütemezi be.

3. Fenntarthatóság és „zöld” formakészítés

Fenntartható formatervezés ma már szabályozási követelmény. Modern 5 tengelyes központokat használnak Minimális mennyiségű kenés (MQL) masszív elárasztó hűtőrendszerek helyett a vegyi hulladék és az energiafogyasztás csökkentése.

Következtetés: A valóság újradefiniálása 5 tengelyes pontossággal

Az utazás innen 2D tervezés 5 tengelyes vágáshoz a formakészítő ipar kiforrását jelenti. Az egyidejű többtengelyes technológiát alkalmazva a gyártókat többé nem korlátozza a szerszám „kinyúlása” vagy a lapos tervrajzok korlátai.

Forma kialakítása nagy sebességű, digitális-fizikai híd lett, amely lehetővé teszi:

- Végtelen geometriai szabadság: Olyan formák létrehozása, amelyek egykor „megmunkálhatatlanok” voltak.

- Extrém hatékonyság: Hetekig tartó kézi munka csökkentése automatizált precíziós órákra.

- Globális versenyképesség: Maradjon az élen egy olyan iparágban, ahol az átfutási idő és a minőség az egyetlen mérőszám, ami számít.

Ahogy a mesterséges intelligencia és a hibrid folyamatok tovább fejlődnek, a „tervezés” és a „gyártás” közötti különbség megszűnik, és csak egy zökkenőmentes út marad a kreatív koncepciótól a nagy teljesítményű valóságig.

Technikai meghatározás: Konform hűtés A kifejezés olyan hűtőcsatornákra vonatkozik, amelyeket úgy terveztek, hogy kövessék a formaüreg vagy -mag alakját, hogy gyors és egyenletes hűtést hajtsanak végre a fröccsöntési folyamat során.

3-ról 5-tengelyes megmunkálásra: a hatékonyság és a pontosság növelése

Ez a videó vizuálisan bemutatja, hogy a 3 tengelyes megmunkálásról az 5 tengelyes megmunkálásra való áttérés jelentősen csökkenti a beállítási időt és javítja az alkatrész pontosságát termelési környezetben.

Gyakran Ismételt Kérdések: Az 5-tengelyes formatervezés elsajátítása

Hogy segítsen eligazodni a modern bonyolultságában formatervezés és a gyártás területén összegyűjtöttük a leggyakoribb kérdéseket a hagyományos 2D munkafolyamatokról a fejlett 5 tengelyes vágásra való áttéréssel kapcsolatban.

1. Mi a különbség a 3 2 és a folyamatos 5 tengelyes megmunkálás között?

Miközben both use 5-axis machines, they function differently:

- 3 2 Megmunkálás (pozíciós): A gép meghatározott szögbe dönti az alkatrészt vagy a szerszámot, és rögzíti a helyén. A tényleges vágás szabványos 3 tengelyes (X, Y, Z) mozgásokkal történik. Ideális a formablokk különböző felületeinek eléréséhez egy összeállításban.

- Folyamatos 5 tengelyes (egyidejű): Mind az öt tengely egyszerre mozog a vágási folyamat során. Ez szükséges a faragáshoz organikus, folyó formák és állandó szerszám-alkatrész szög fenntartása ívelt felületeken.

2. Az 5-tengelyes forgácsolás szükségtelenné teszi az EDM-et (elektromos kisülési megmunkálás)?

Jelentősen csökkenti, de nem szünteti meg teljesen. 5 tengelyes vágás mély bordákat és összetett geometriákat marhat, amelyeket a 3 tengelyes gépek nem tudnak elérni, gyakran helyettesítve a rézelektródák szükségességét. azonban EDM továbbra is szükséges rendkívül éles belső sarkokhoz (nulla sugarú), vagy olyan rendkívül kemény anyagokkal történő munkavégzéskor, amelyek eltörik a mechanikus vágószerszámot.

3. Miért drágább kezdetben az 5 tengelyes formatervezés?

A kezdeti befektetés magasabb a következők miatt:

- A gép költsége: Az 5 tengelyes CNC központok technológiailag fejlettebbek, mint a 3 tengelyes gépek.

- Szoftver: High-end CAM szoftver 5 tengelyes modulokkal komplex szerszámpálya generálásához szükséges.

- Szakértelem: Képzett programozókra és kezelőkre van szükség a komplex digitális-fizikai munkafolyamat kezeléséhez.

- ROI-tényező: Ezeket a költségeket általában ellensúlyozza a kézi polírozás jelentős csökkenése, a kevesebb beállítás és a gyorsabb átfutási idő.

4. Használhatom a meglévő 2D CAD fájljaimat 5 tengelyes megmunkáláshoz?

Az 5 tengelyes vágás nagy pontosságot igényel 3D CAD modell . Míg a 2D-s rajz méreteket határoz meg, hiányzik belőle a felületi adatok (NURBS) és a geometriai térfogat, amely egy CAM-rendszer számára szükséges az 5 tengelyes szerszámpálya kiszámításához. Először a 2D-s terveket 3D-s szilárdtest- vagy felületmodellekké kell konvertálnia.

5. Mi a legnagyobb kockázat az 5 tengelyes formagyártásban?

Az elsődleges kockázat a gép ütközése . Mivel az orsó és az asztal egyszerre öt irányba mozog, nagy a veszélye annak, hogy a szerszámfej nekiütközik a munkadarabnak vagy magának a gépnek. Ez az oka annak Digitális iker simulation és az ütközést elkerülő szoftver kötelező biztonsági lépések az 5 tengelyes munkafolyamatban.

Gyors összehasonlító táblázat: 3 tengelyes vs. 5 tengelyes

| Funkció | 3 tengelyes marás | 5 tengelyes marás |

|---|---|---|

| Bonyolultság | Prizmás formákra korlátozva. | Korlátlan szerves/összetett formák. |

| Beállítások | 3-6 beállítás egy szabványos formához. | 1 beállítás (Egyszeres megmunkálás). |

| Szerszámozás | Hosszú, vibráló szerszámok a mélységért. | Rövid, merev szerszámok billentéssel. |

| Polírozás | Magas (Kézi munka napjai). | Alacsony vagy Nincs (Gépileg tökéletes). |

A legfontosabb technikai feltételek összefoglalása

- Fésűkagyló magassága: A szerszámmenetek között megmaradt apró bordák. Az 5 tengely csökkenti ezeket, hogy simább felületeket hozzon létre.

- G-kód: A programozási nyelv, amely megmondja a CNC-gépnek, hogy hova kell mozognia.

- Munkatartás: Az a rendszer (például satu vagy mágnes), amely a formablokkot stabilan tartja vágás közben.

- Alulvágás: Függőleges nézet elől rejtett funkció; Az 5 tengely lehetővé teszi, hogy a szerszám „körbeérjen” és megmarja ezeket a területeket.