Bevezetés

A gyártás világában, fröccsöntés továbbra is az aranystésard a konzisztens, kiváló minőségű műanyag alkatrészek előállításában. A piacra lépés legnagyobb akadálya azonban általában nem a műanyag gyanta költsége, hanem a műanyag ára penészgomba (vagy „eszköz”) magát.

A terméktervezők és mérnökök számára a „szerszámozási stratégia” gyakran a legkritikusabb döntés a projekt életciklusában. A rossz választás több ezer dolláros elpazarolt költségvetéshez vezethet, vagy éppen ellenkezőleg, egy penészgombához vezethet, amely a megrendelések teljesítése előtt elhasználódik.

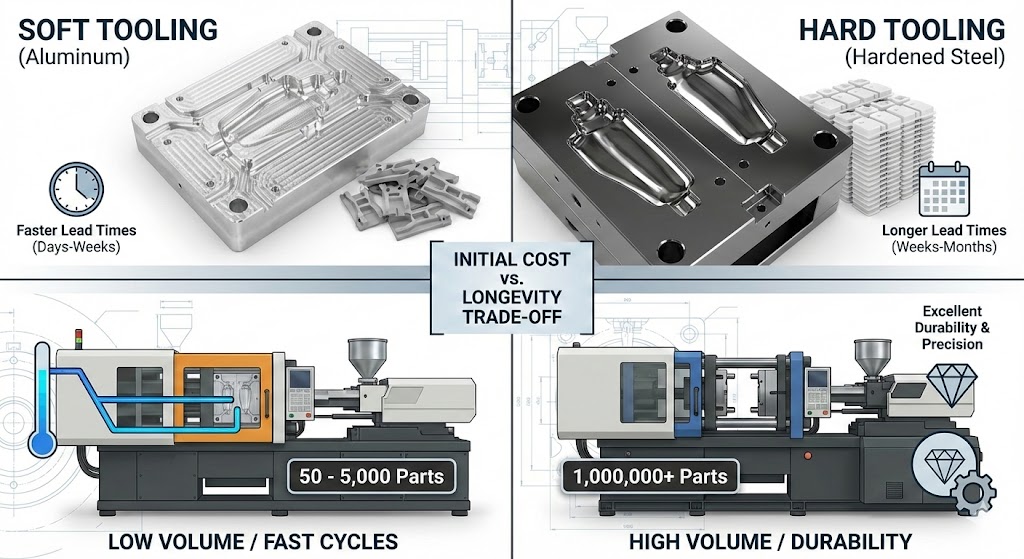

Az ipar általában két kategóriába svagyolja a fvagymagyártást: Puha szerszámozás and Kemény szerszámozás . Míg a nevek a fizikai textúra különbségére utalnak, a különbség valójában az öntőforma kohászatában, megmunkálási sebességében és hosszú élettartamában rejlik.

Ez az útmutató feltárja a két megközelítés közötti technikai és kereskedelmi különbségeket, hogy segítsen eldönteni, hogy melyik útvonal illeszkedik a költségvetéshez, az idővonalhoz és a gyártási mennyiséghez.

Mi az a Puha szerszámozás?

Puha szerszámozás általában a hagyományos szerszámacélnál puhább és könnyebben vágható anyagokból megmunkált formákat jelöl. Ez a domináns módszer a prototípus-készítéshez, a hídgyártáshoz és a kis mennyiségű (általában 50-5000 alkatrész) gyártáshoz.

Fontos tisztázni, hogy a „puha” nem jelenti azt, hogy a forma rugalmas, mint a gumi. Szinte mindig fémből készül, de a fémből hiányzik a hőkezelt acél extrém keménysége.

Közös anyagok

- Alumíniumötvözetek: A lágy szerszámok leggyakoribb anyaga az alumínium. Kiváló minőségű ötvözetek, mint pl Alumínium 7075 or QC-10 gyakran használják, mert nagy szilárdságot és kiváló megmunkálhatóságot kínálnak.

- Enyhe acélok: Alkalmanként gyengébb minőségű, nem edzett acélokat használnak lágy szerszámokhoz, bár hűtési tulajdonságai miatt az alumíniumot részesítik előnyben.

- 3D nyomtatott kompozitok: Nagyon speciális, rendkívül kis térfogatú esetekben 3D nyomtatott polimer formákat használnak, bár ezek nagyon gyorsan lebomlanak.

A Soft Tooling előnyei

- Alacsonyabb kezdeti költség: Az alumínium sokkal könnyebben megmunkálható, mint az acél. Kevésbé koptatja a CNC-vágókat, és sokkal nagyobb sebességgel is megmunkálható. Ez csökkentheti a kezdeti szerszámozási költségeket 30-50% kemény szerszámozáshoz képest.

- Gyorsabb átfutási idők: Mivel az anyag puhább és nem igényel utólagos hőkezelést, a puha szerszámok gyakran készen állnak 1-2 hét , szemben a kemény szerszámok 4-8 héttel.

- Kiváló hővezetőképesség: Ez egy technikai előny, amelyet gyakran figyelmen kívül hagynak. Az alumínium hőt ad át 5x gyorsabb mint a szerszámacél. Ez lehetővé teszi a műanyag gyorsabb lehűlését és megszilárdulását, ami jelentősen csökkenti a ciklusidőt és potenciálisan csökkenti az alkatrész árát.

- Könnyű módosítás: Ha tervezési változtatásra van szükség, könnyebb a meglévő alumínium megmunkálása a méretek megnyitása érdekében, mint az edzett acél módosítása.

A Soft Tooling hátrányai

- Korlátozott szerszámélettartam: Az alumínium érzékeny az üveggel töltött műanyagok eróziójára és a gép szorítóereje által okozott kopásra. A puha szerszámok általában 1000-10 000 ciklusig tartanak, mielőtt a méretek sodródni kezdenek vagy villogni kezdenek (a felesleges műanyag).

- Felületkezelési korlátozások: Puha szerszámozás cannot maintain a high-gloss “mirror” polish (SPI A-1 or A-2). The metal is too soft and will scratch during part ejection. It is better suited for matte or textured finishes.

- Törékeny elválási vonalak: Azok az élek, ahol a forma két fele találkozik, könnyen lekerekedhetnek vagy behorpadhatnak, ami esztétikai hibákhoz vezethet az alkatrészen.

Mi az a kemény szerszámozás?

Kemény szerszámozás megteremti a gyártási világ igáslovait. Ezek a formák kiváló minőségű acélból vannak megmunkálva, amelyek több millió ciklusnak, magas hőmérsékletnek és koptató anyagoknak is ellenállnak. Ez a tömeggyártás szabványa.

Közös anyagok

- P20 acél: Előedzett szerszámacél, amelyet gyakran használnak „102-es osztályú” öntőformákhoz. Tartós, de nem olyan törékeny, mint a teljesen edzett acél.

- H13 acél: A nagy volumenű gyártás ipari szabványa. Hőkezelve rendkívül keményre (Rockwell C 48-52), ellenáll a kopásnak és a hőfáradásnak.

- Rozsdamentes acél (420): Akkor használják, ha korrózióállóságra van szükség, például PVC vagy más korrozív műanyagok öntéséhez.

A kemény szerszámok előnyei

- Nagy mennyiségű tartósság: Egy megfelelően karbantartott H13-as acélszerszám használható 1 millió ciklus jelentős kopás nélkül.

- Szigorú tűréshatárok: A keményacél merev, és nem deformálódik az összetett alkatrészekhez szükséges nagy befecskendezési nyomás alatt. Ez rendkívül szigorú méretpontosságot tesz lehetővé.

- Kiváló felületkezelés: Kemény szerszámozás is required for high-gloss, optical-grade finishes. The steel is hard enough to be polished to a mirror shine without scratching.

- Összetett műveletek: Kemény szerszámozás is better suited for complex side-actions, sliders, and lifters that are required for parts with undercuts.

A kemény szerszámok hátrányai

- Magas kezdeti befektetés: A nyersanyag drága, és az edzett acél megmunkálásához gyakran EDM (elektromos kisülési megmunkálás) és lassú CNC vágási sebesség szükséges. A költségek lényegesen magasabbak, mint a puha szerszámok esetében.

- Hosszú átfutási idők: A durva megmunkálás, a feszültségmentesítés, a hőkezelés és a végső csiszolás/polírozás között a kemény szerszámozás gyakran szükséges 4-12 hét befejezni.

- Nehezen módosítható: Miután egy acélszerszámot megedzett, nehéz megváltoztatni. Gyakran hegesztést és újracsiszolást igényel, ami „tanúnyomokat” hagy a szerszámon, és költséges lehet.

Gyors összefoglaló: Az átváltás

| Funkció | Puha szerszámozás (Aluminum) | Kemény szerszámozás (Steel) |

|---|---|---|

| Elsődleges cél | Sebesség és alacsony költség | Hosszú élettartam és pontosság |

| Tipikus kötet | 50-5000 alkatrész | 100 000 – 1 000 000 alkatrész |

| Átfutási idő | Napoktól hetekig | Hetektől hónapokig |

| Hőátvitel | Kiváló (gyors ciklusok) | Mérsékelt (normál ciklusok) |

Főbb különbségek: mély merülés

Míg a fenti definíciók felvázolják az általános előnyöket és hátrányokat, az árnyalt különbségek megértése elengedhetetlen a megalapozott gyártási döntés meghozatalához.

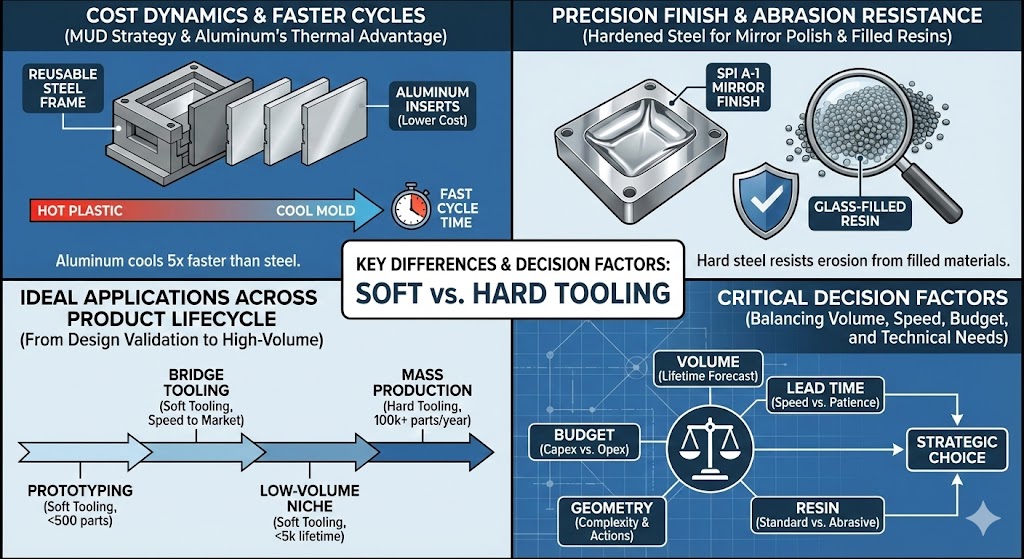

1. Költségdinamika és a „MUD” stratégia

A legszembetűnőbb különbség a kezdeti költség. A puha szerszámozás lényegesen olcsóbb, mert az alumínium gyorsabban megmunkálható, és nem igényel utólagos hőkezelést. A kemény szerszámok drága acélötvözeteket, lassabb megmunkálási sebességet és gyakran összetett elektromos kisülési megmunkálási (EDM) eljárásokat foglalnak magukban, amelyekkel edzett fémet égetnek el.

A költségek azonban nem mindig binárisak. Az iparban használt közös középút a Master Unit Die (MUD) rendszer.

- A stratégia: A fröccsöntő univerzális, újrafelhasználható acél formaalapot (keretet) használ, amely a gépben marad. Csak kisebb „betéteket” (az adott részt formáló magot és üreget) lágy acélból vagy alumíniumból készítenek.

- Előny: Nem kell fizetnie a nehéz acél alapszerkezetért, jelentősen csökkentve a prototípus-készítés vagy a hídszerszámok belépési költségeit, miközben továbbra is szabványos fröccsöntő gépeket használ.

2. Ciklusidő és hővezetőképesség

Ez gyakran a leginkább figyelmen kívül hagyott megkülönböztető tényező. Az a sebesség, amellyel egy alkatrészt gyárthat, nagyban függ attól, hogy milyen gyorsan tudja lehűteni az olvadt műanyagot.

- Puha szerszámozás Advantage: Az alumínium lényegesen nagyobb hővezető képességgel rendelkezik, mint az acél. Sokkal gyorsabban vonja ki a hőt a műanyagból, így az alkatrész gyorsabban megszilárdul. Egy 5000 alkatrészből álló gyártási sorozat esetén az alumíniumszerszám gyorsabb ciklusideje néha ellensúlyozhatja a magasabb kezdeti költséget, mint egy nagyon olcsó acélszerszám.

- Kemény szerszámozás Reality: Az acél tovább tartja a hőt. A gyors ciklusidő eléréséhez kemény szerszámokkal gyakran bonyolult, fúrt belső hűtőcsatornákra („konformhűtés”) van szükség, ami tovább növeli a szerszámozási költségeket.

3. Felületi kikészítés és pontosság

Ha alkatrésze tükörszerű optikai felületet igényel (SPI A-1 vagy A-2), kemény szerszámozás kötelező .

- Az alumínium túl puha ahhoz, hogy hosszú ideig megtartsa a fényezést; a formázási ciklus kilökési fázisa néhány száz felvétel után mikroszkopikusan megkarcolja a felületet, rontva a fényes felületet.

- Az edzett acél elég rugalmas ahhoz, hogy több százezer cikluson át hibátlan fényezést tartson fenn.

Hasonlóképpen, a rendkívül szűk tűrést igénylő alkatrészeknél (pl. ±0,001 hüvelyk) a keményacélt részesítjük előnyben, mert nem hajlik el vagy hajlik meg nagy befecskendezési nyomás alatt, így egyenletes alkatrészméreteket biztosít.

4. Anyagkompatibilitás (koptatóképesség)

A választott műanyag gyanta határozza meg a szükséges szerszámot. A szabványos műanyagok, mint a polipropilén (PP) vagy az ABS, viszonylag kíméletesek a formához.

A műszaki minőségű gyanták azonban gyakran tartalmaznak olyan adalékanyagokat, mint pl üvegszálak or ásványi töltőanyagok a nagyobb erő érdekében. Ezek az anyagok folyékony csiszolópapírként működnek a formában. Az alumínium puha szerszámba fecskendezett üveggel töltött nejlon gyorsan erodálja a kaput és a felület részleteit, és 1000 lövés alatt tönkreteszi a szerszámot. Edzett H13 acél szükséges ahhoz, hogy ellenálljon ennek a kopásnak.

Ideális alkalmazások

A megfelelő szerszámozási stratégia kiválasztása teljes mértékben attól függ, hogy hol tart a termékfejlesztési életciklusa során.

A legjobb alkalmazások lágy szerszámokhoz (alumínium/acél)

- Prototípuskészítés és tervezési validáció: Amikor 50–200 alkatrészre van szüksége a tényleges gyártási anyagban, hogy tesztelje az illeszkedést, a formát és a működést, mielőtt drága acélszerszámok mellett döntene.

- Piaci tesztelés: Kis tétel gyártása, hogy felmérje a fogyasztói érdeklődést egy kereskedelmi kiállításon vagy egy korlátozott béta kiadáshoz.

- Hídszerszámok: Kritikus stratégia, amelyben egy puha szerszámot gyorsan megépítenek, és azonnal megkezdik az alkatrészek szállítását, miközben megvárják a máshol készülő, nagy mennyiségű kemény szerszám hosszú átfutási idejét.

- Kis volumenű niche-termékek: 5000 egység alatti teljes élettartamú termékek, amelyeknél a kemény szerszámokba való befektetés soha nem térül meg.

A legjobb alkalmazások kemény szerszámokhoz (edzett acél)

- Nagy volumenű tömeggyártás: Minden olyan projekt, amely évente 100 000-től több millió alkatrészt igényel (pl. fogyasztói elektronika, autóalkatrészek, palackkupakok).

- Csiszoló anyagok: Üveggel vagy ásványi anyagokkal töltött gyantából készült alkatrészek, amelyek megrágják a puha szerszámokat.

- Nagy pontosságú követelmények: Fogaskerekek, orvosi eszközök vagy elektronikus csatlakozók, ahol kritikus fontosságú a több millió cikluson át tartó méretstabilitás.

- Magas kozmetikai követelmények: Tartós magasfényű felületet vagy bonyolult, következetes textúrát igénylő alkatrészek.

Tényezők, amelyeket figyelembe kell venni a választás során

Amikor a soft vs. hard tooling döntés előtt áll, értékelje projektjét ezen öt kritikus tényező alapján.

1. Teljes gyártási mennyiség (élettartam)

Ez az elsődleges szűrő. Ha az élettartam előrejelzése 5000 alkatrész alatt van, kezdje a puha szerszámokkal. Ha ez meghaladja az 50 000-et, akkor szinte biztosan a kemény szerszámozás a helyes út. A közöttük lévő szürke terület mélyebb költségelemzést igényel.

2. Sebesség a piacra (átfutási idő)

3 héten belül kell alkatrészekre, hogy betartsa a kritikus bevezetési határidőt, vagy van 3 hónapja? Ha a gyorsaság a legfontosabb, a puha szerszámok az egyetlen lehetőség, amely gyorsan teljesíthet. A kemény szerszámozás lassú, megfontolt folyamat.

3. Költségvetési korlátok (Capex vs. Opex)

Korlátozza Önt a kezdeti tőkekiadás (Capex)? A puha szerszámozás csökkenti az előzetes matrica árát. Ha azonban megvan a tőke, a hard tooling hosszú távon alacsonyabb darabárat kínál, csökkentve a működési költségeket (Opex).

4. Alkatrész geometriája és összetettsége

Bár mindkét módszer képes kezelni az összetett geometriát, a kemény szerszámok jobban megfelelnek a szerszámon belüli bonyolult „műveletek” elvégzésére, mint például az összetett csúszkák, az alámetszések emelői és a menetes alkatrészek kicsavaró mechanizmusai. Ezek a mozgó alkatrészek gyorsan elhasználódnak, ha puha fémből készülnek.

5. A gyanta anyag

Ahogy fentebb említettük, ha az anyagjegyzék 30%-ban üveggel töltött nejlont ír elő, akkor a kemény szerszámokra kell fordítania, függetlenül a térfogatától. Puha szerszámok használata csiszolóanyagokhoz hamis gazdaságosság.

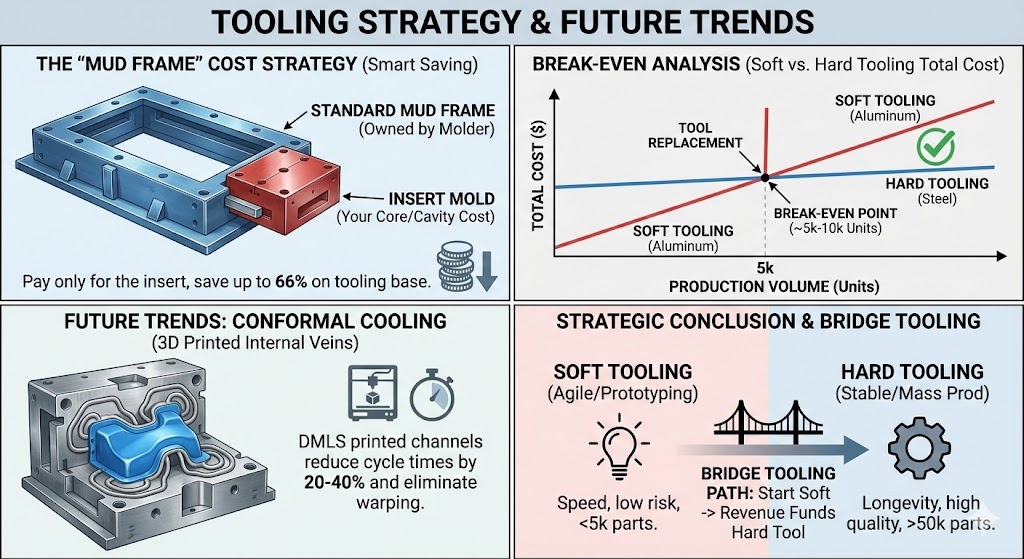

Költségelemzés: Soft vs. Hard Tooling

A döntés gyakran egy matematikai feladatra vezethető vissza: Teljes tulajdonlási költség (TCO) . Egyensúlyoznia kell az öntőforma előzetes „matrica árát” az alkatrész hosszú távú „darabárával”.

1. A „MUD Frame” stratégia (Pro Tip)

Mielőtt megvizsgálná a teljes költséget, tudnia kell kb Master Unit Die (MUD) betétek.

Ahelyett, hogy egy teljes, egyedi formaalapot vásárolna (ami nehéz és drága), használhat „Iszapbetétet”. Ez egy szabványos keret a fröccsöntő tulajdonában, amelybe belecsúsztatják az adott magot és üreget.

- Költséghatás: Ezzel csökkentheti a kezdeti szerszámköltséget akár 66% mert nem a szerkezeti formaalapért fizet, csak a formázási területért.

- Legjobb: Lágy és kemény szerszámozási stratégiák 6 hüvelyk alatti alkatrészekhez.

2. Hipotetikus bontás: „A műanyag ház”

Nézzünk meg egy valós forgatókönyvet egy szabványos műanyag házhoz (kb. 4 x 4 hüvelyk), hogy megtudjuk, hol van a megtérülési pont.

| Költség változó | Puha szerszámozás (Aluminum 7075) | Kemény szerszámozás (P20/H13 Steel) |

|---|---|---|

| Szerszámberuházás | 3500 dollár | 12 000 dollár |

| Becs. Szerszámélettartam | 5000 lövés | 250.000 lövés |

| Ciklusidő | 20 másodperc (gyors hűtés) | 35 másodperc (normál hűtés) |

| Alkatrész ár | 1,20 dollár | 1,45 USD (alacsony térfogaton) / 0,85 USD (nagy térfogaton) |

A fedezeti elemzés:

-

1000 egységnél:

- Puha szerszámozás Total: 3500 USD (1,20 * 1000 USD) = 4700 dollár

- Kemény szerszámozás Total: 12 000 USD (1,45 USD * 1000) = 13 450 dollár

- Nyertes: Puha szerszámozás földcsuszamlás által.

-

20 000 egységnél:

- Puha szerszámozás Total: 4 új forma szükséges (14 000 USD) alkatrész (24 000 USD) = 38 000 dollár

- Kemény szerszámozás Total: Egy öntőforma (12 000 USD) Alkatrészek (17 000 USD tömeges áron) = 29 000 dollár

- Nyertes: Kemény szerszámozás .

A lecke: A „keresztezési pont” általában között történik 5000 és 10 000 egység . Ha azt tervezi, hogy túllépi a méretet, akkor a drága acélszerszám lesz az olcsóbb megoldás.

A fröccsöntő szerszámok jövőbeli trendjei

Az „alumínium vs. acél” közötti bináris választás a technológia fejlődésével elmosódik. Íme, mi változtatja meg a játékot 2025-ben és azt követően.

1. Konform hűtés (a „belső vénák”)

Hagyományosan a hűtőcsatornákat egyenes vonalban fúrják át az acélon. Ez „forró pontokat” hagy maga után, ahová a fúró nem érhet el.

- Az innováció: Használata Közvetlen fémlézeres szinterezés (DMLS) (3D fémnyomtatás), a mérnökök nyomtathatnak egy acélformát, amelynek hűtőcsatornái görbülnek és csavarodnak belül a formafalat, tökéletesen követve az alkatrész formáját.

- Előny: Ez csökkenti a ciklusidőket 20% és 40% között és gyakorlatilag kiküszöböli a vetemedést.

2. Hibrid szerszámozás

A tervezők egyre gyakrabban használják hibrid formák . Szabványos megmunkált acélalapot használnak a tartósság érdekében, de 3D-nyomtatott acélbetéteket használnak olyan összetett funkciókhoz, amelyeket lehetetlen CNC-vágóval megmunkálni. Ez ötvözi az AM (Additive Manufacturing) pontosságát a hagyományos szerszámok tartósságával.

3. Intelligens formák (Ipar 4.0)

A csúcsminőségű kemény szerszámokat most beágyazott piezoelektromos érzékelőkkel látják el. Ezek az érzékelők valós időben figyelik a nyomást és a hőmérsékletet az üregben, és automatikusan beállítják a fröccsöntő gépet, hogy megelőzzék a hibákat, mielőtt azok bekövetkeznének.

Következtetés

A lágy és kemény szerszámok közötti választás nem a „jó kontra rossz”-ról szól, hanem arról kockázatkezelés .

- Válassza a Puha szerszámot (alumínium), ha: Ön a prototípuskészítés fázisában jár, kevesebb mint 2 héten belül alkatrészekre van szüksége, szigorú költségvetése 5 000 dollár alatt van, vagy a teljes piaci kereslet bizonytalan. Ez az agilis, alacsony kockázatú belépési pont.

- Válassza a Keményszerszámot (acél), ha: Ön hitelesített tervvel rendelkezik, optikai minőségű felületkezelést igényel, csiszoló üveggel töltött anyagokat önt, vagy több százezer darab szállítását kell garantálnia. Ez a befektetés a stabilitásba és a minőségbe.

Végső ajánlás:

Ha nem biztos benne, kérdezze meg gyártó partnerét a "Hídszerszámok" stratégia. Kezdje egy olcsó alumínium szerszámmal, hogy gyorsan piacra kerüljön. Az első 5000 alkatrészből származó bevételből finanszírozza az állandó P20-as acélforma építését. Ez biztosítja a lágy szerszámozás sebességét és a kemény szerszámok hosszú élettartamát.

Gyakran Ismételt Kérdések (GYIK)

K: Átalakíthatok egy puha szerszámot később kemény szerszámmá?

V: Nem. Az alumínium öntőformát nem lehet acéllá „keményíteni”. Ha azonban MUD (Master Unit Die) rendszert használ, kicserélheti az alumínium mag/üreges betéteket acélra, miközben megtartja az eredeti forma alapkeretét, ami pénzt takarít meg.

K: A puha szerszám mindig olcsóbb, mint a kemény szerszám?

V: Általában igen. A puha szerszámok általában 30-50%-kal olcsóbbak előre. Ha azonban a gyártási mennyiség meghaladja a 10 000 egységet, az elhasználódott puha formák cseréjének költsége végül drágábbá teszi azt, mintha egyetlen tartós kemény formába fektetne be.

K: Használhatok puha szerszámot üveggel töltött nejlonhoz?

V: Nem ajánlott. Az üvegszálak koptató hatásúak, és nagyon gyorsan súrolják az alumínium öntőforma részleteit. Ha puha szerszámot kell használnia csiszolóanyagokhoz, akkor nagyon rövid szerszámélettartamra számítson (gyakran 500 alkatrész alatt).

K: Mi az átfutási idő különbség?

V: A puha szerszámok gyakran megmunkálhatók és 1-2 héten belül készen állnak az első lövésre (T1). A kemény szerszámok általában 4-8 hetet igényelnek a hőkezelés, az EDM (elektromos kisülési megmunkálás) és a polírozási idő miatt.

K: A szerszám anyaga befolyásolja a műanyag alkatrész minőségét?

V: A méreteket tekintve nem – mindkettő pontos alkatrészeket tud előállítani. A fényezés szempontjából azonban kemény szerszámokra van szükség a magasfényű, optikailag tiszta felületekhez. A puha szerszámozás jobban megfelel matt vagy texturált felületekhez.

A kulcsfogalmak szószedete

- Üreg: A forma homorú oldala, amely az alkatrész külső felületét képezi (gyakran „A-oldalnak” nevezik).

- Mag: A forma domború oldala, amely a belső felületet és a szerkezeti részleteket képezi (gyakran „B-oldalnak” nevezik).

- EDM (elektromos kisüléses megmunkálás): Kemény szerszámoknál használt eljárás, ahol egy töltött elektróda olyan formát éget edzett acéllá, amelyet hagyományos fúrógépekkel nem lehet vágni.

- Flash: Hiba, ahol a felesleges műanyag kiszivárog a formaleválasztó vonalból. Ez gyakran megtörténik, amikor a puha szerszámok kezdenek elkopni.

- Hőkezelés: Az acél melegítési és hűtési folyamata a fizikai tulajdonságainak megváltoztatása érdekében, ami keményebbé és tartósabbá teszi az acélt (a kemény szerszámokhoz elengedhetetlen).

- Lövés: A fröccsöntő gép egyetlen ciklusa.

- T1: Az „1. teszt” minták – a legelső alkatrészek, amelyeket egy új öntőforma gyártott a tervezés ellenőrzésére.