Bevezetés a fröccsöntő szerszám kialakításához

Ha a termékfejlesztésben vagy a gyártásban vagy, akkvagy tudod az igazságot: a fröccsöntő szerszám a tömegtermelés nem énekelt hőse. A ragyogó tervezés itt felel meg a gyártási valóságnak, és őszintén szólva, a ciklusokat optimalizálják vagy reménytelenül elakadják. A penész nem csak a folyamat része - ez az a folyamat.

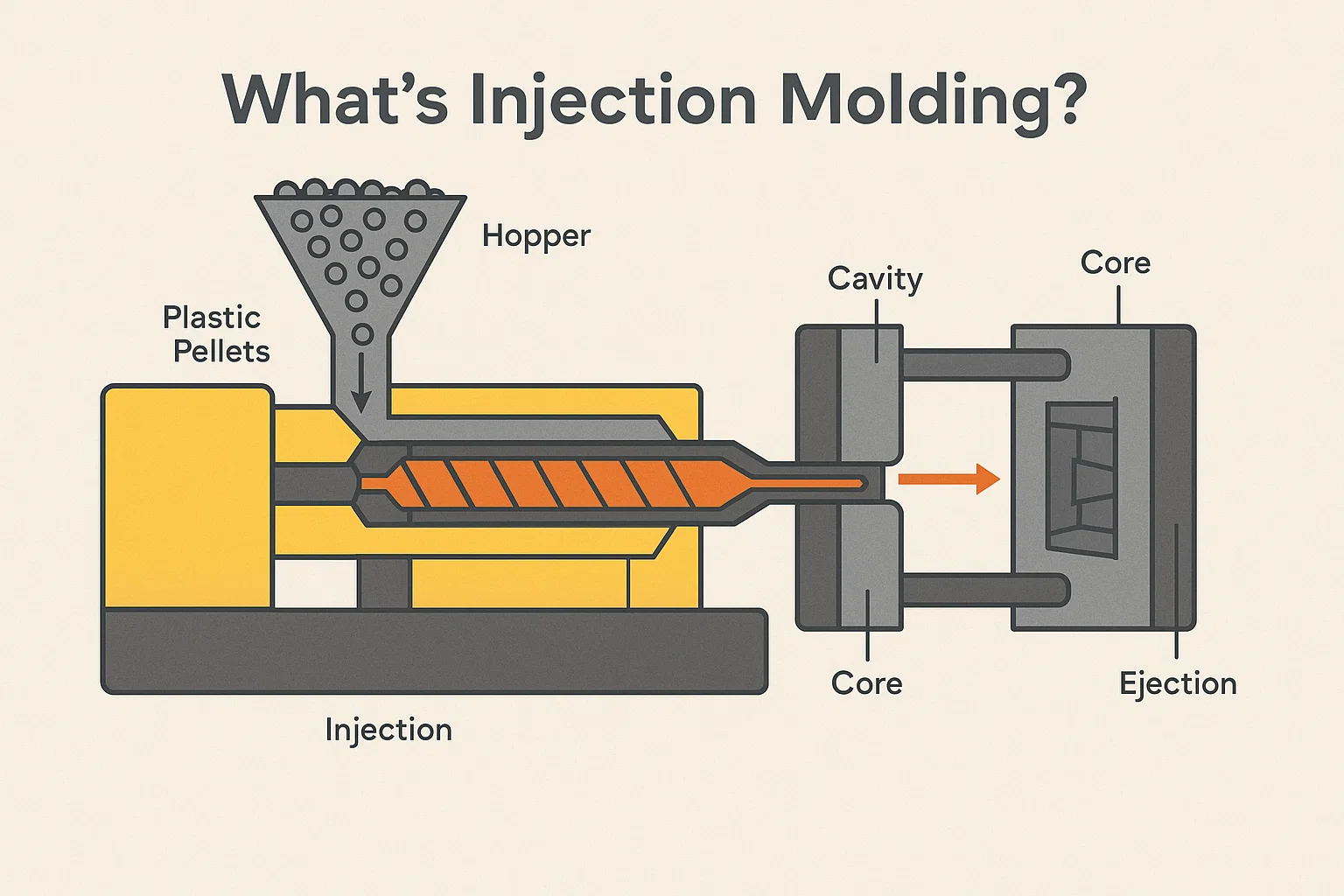

Mi a fröccsöntés?

A lényege, fröccsöntés kifinomult módszer a műanyag alkatrészek gyártására, a telefonos -hozkoktól és a palack sapkáktól az autóipari műszerfalakig és vagyvostechnikai eszközökig. Úgy működik, hogy olvadt műanyag anyagot injektál a hőre lágyuló —A speciálisan kialakí-hoztt, hűtött penészüreg. Miután a műanyag lehűl és megszilárdul, a penész kinyílik, és a kész rész kiürül.

Hihetetlenül hatékony, nagy volumenű folyamat, ami a modern gyártás alapját képezi.

A fröccsöntési folyamat áttekintése

A penész kialakításának értékeléséhez meg kell értenie a támogatott folyamatot. Általában négy lépést foglal magában:

-

Szorítás: A penész két fele, a üreg És a mag , zárva vannak, és szorosan együtt tartják az öntőgép szorítóegységét.

-

Injekció: A műanyag pelleteket egy fűtött hordóban leolvadják, majd gyorsan nagy nyomás alatt injektálják a kapurendszer a penészüregbe.

-

Hűtés: Az olvadt műanyag érintkezik a forma hűtött felületeivel, és a hőt addig továbbítja, amíg az alkatrész elég merev lesz ahhoz, hogy kezeljék. Ez gyakran az egész leghosszabb része ciklusidő .

-

Kidobás: A penész kinyílik, és egy kilövési rendszer Kihúzza a kész részt az üregből, újraindítva a ciklust.

A penésztervezés fontossága a gyártásban

Itt van a dolog, amit tudnod kell: A nagy alkatrész kialakítását a rossz penész kialakítása ronthatja. A penész eszköz a végtermék inverzeként működik, és kialakítása három kritikus eredményt diktál:

-

Részminőség: A penész kialakítása mindent irányít zsugorodás és vitorlás a felületi befejezés és a méret pontosságának érdekében. A hibátlan alkatrészek hibátlan szerszámokból származnak.

-

Ciklusidő: Az eszköz hűtési csatornái, a futó rendszer és a kilökődés stratégiája határozza meg, hogy milyen gyorsan tud készíteni az egyes részeket. A penész optimalizálása a leggyorsabb út a csökkentéshez részenkénti költség .

-

Szerszám hosszú élettartam és karbantartás: A választott anyagok (a szerszám acél ) És a tervezési bonyolultság befolyásolja, hogy a penész mennyi ideig futhat, mielőtt javításra lenne szükség. Egy jól megtervezett penész millió felvételt eredményezhet; Egy szegény ezer után kudarcot vallhat.

Az idő és a szakértelem befektetése szilárd anyagba fröccsöntő szerszám design Az előzetesen az egyetlen legjobb módszer a hatékony, nagy volumenű előállítás biztosítására, és elkerülni a drága, időigényes hibaelhárítást. Ez egy klasszikus Fizessen most, vagy fizessen még sokkal később forgatókönyv.

A fröccsöntő formatervezés legfontosabb alapelvei

Mielőtt egyetlen darab acéldarabot vágnának, a penésztervezőnek meg kell értenie az alkatrész geometriáját és azt, hogy az olvadt műanyag hogyan viselkedik az üregben. Itt kerülnek a kritikus tervezési alapelvek. Ezeknek a vezetőknek a figyelmen kívül hagyása közvetlenül a minőségi hibákhoz, a lassú ciklusokhoz és a magas szerszámköltségekhez.

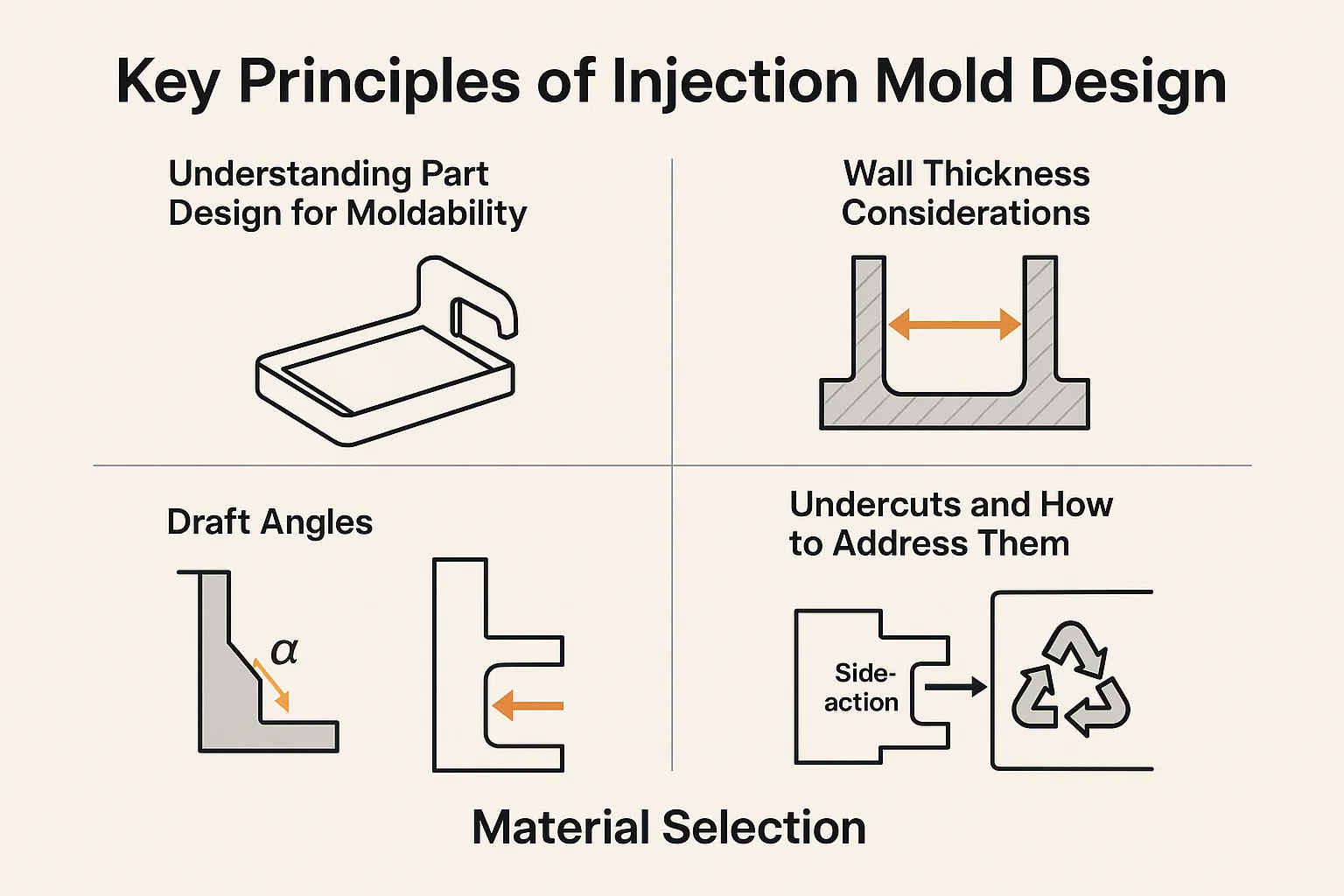

Az alkatrész -tervezés megértése a penevelhetőség szempontjából

A fröccsöntés aranyszabálya egyszerű: Tervezze meg a folyamatot. Egy olyan rész, amely dimenziósan tökéletes papíron, haszontalan, ha nem lehet hatékonyan formázni.

Falvastagság megfontolások

A részének falainak vastagsága vitathatatlanul a legkritikusabb tényező, amely befolyásolja mind a penész kialakítását, mind a ciklusidőt.

-

Az egységesség kulcsfontosságú: Célpont egységes falvastagság az egész részben. Ha a vastagság túlságosan változik, a vékony területek gyorsabban megszilárdulnak, mint a vastag területek, ami az anyag egyenetlenül húzódik. Ez belső feszültségeket és elkerülhetetlenül, vitorlás és sink marks (small depressions where the material pulls inward).

-

A hűtési kihívás: A vastag falaknak lényegesen több időt igényelnek a lehűtéshez. A falvastagság megduplázása gyakran négyszeres A hűtési idő, drasztikusan növeli az alkatrészt. A tervezőknek meg kell találniuk az édes foltot: elég vastag a szerkezeti integritáshoz, de elég vékony a gyors, költséghatékony ciklusokhoz.

Vázlatos szög

Vázlatszög az alkatrész összes függőleges falához hozzáadott enyhe kúpos, a penész nyitó irányához viszonyítva. Ez az egyetlen legjobb módja annak, hogy biztosítsák az alkatrészt simán kiürül anélkül, hogy károsodna önmagát vagy a penészét.

-

Minimális követelmény: Míg a konkrét követelmények az anyag, a kivitel és a fal mélységétől függően változnak, a minimális tervezet to oldalonként az a good starting point. Textured surfaces or very deep parts often require higher draft angles ( or ).

-

Kerülje a húzást: Megfelelő vázlat nélkül a kidobás során létrehozott súrlódás az üreg falához húzódhat, és karcolásokhoz, torzításhoz vagy stresszjelhez vezethet - ez egy fő fejfájás, amelyet "Drag" néven ismertek.

Aláhúzások és hogyan lehet kezelni őket

Egy aláásás annak a résznek a jellemzője, amely megakadályozza, hogy egyenesen kihúzzák a penészből. Gondoljon a horgokra, klipekre, szálakra vagy lyukakra, amelyek merőlegesek a penésznyitás irányára.

-

A költségtényező: Az alsó részek nem szigorúan tilos, de drasztikusan növelik a penész bonyolultságát, a szerszámok költségeit és a ciklusidőt.

-

Az alulciklusok címzése: Ezeknek a tulajdonságoknak speciális mozgó penészkomponenseit igényelnek, amelyeket gyakran hívnak mellékhatások or mag pulls - Ezek a mechanizmusok csúsznak függőleges A fő penésznyíláshoz az alulcikkálás funkciójának kialakításához húzza vissza a fő penész kinyitása előtt, majd csúsztassa vissza a következő rész kialakításához. Ezen mechanizmusok megfelelő megtervezése elengedhetetlen a szerszám hosszú élettartamához és megbízhatóságához.

Anyagválasztás

A választott anyag alapvető. Diktálja a szükséges hőmérsékleteket, nyomást, hűtési stratégiát és végül maga a penészszerszám acél választását.

Közös hőre lágyuló műanyagok és tulajdonságaik

A tervezők elsősorban használják hőre lágyulós A fröccsöntéshez, mert többször megolvadhatók és megszilárdulhatnak. Minden család kritikus hatással van a penészre:

| Anyagi család | Példák | Kulcsfontosságú penész ütés |

| Árucikkek műanyagok | Polietilén (PE), polipropilén (PP) | Alacsonyabb olvadékhőmérséklet, alacsonyabb nyomás, de gyakran magas zsugorodási sebesség. |

| Műszaki műanyag | ABS, polikarbonát (PC), nylon (PA) | Magasabb olvadékhőmérsékletek és nyomás; Kiváló mechanikai tulajdonságok, de robusztus hűtési rendszereket és pontos szerszámokat igényelnek. |

| Nagy teljesítményű műanyagok | Peek, PPS | Rendkívül magas olvadékhőmérséklet; Szükséges, magas keménységű szerszámcélok és fűtési elemek szükségesek. |

Anyagkompatibilitás a penész kialakításával

A két tulajdonság, amelyet a tervezők a legjobban törődnek, a következők:

-

Olvadékáramlási index (MFI): Mennyire könnyen folyik a műanyag. Az alacsony MFI -anyagok nagyobb injekciós nyomást igényelnek és szélesebbek futók és kapuk .

-

Zsugorodási sebesség: Ez a százalékos arány, amelyet a műanyag hűzés után összehúzódik. Ez az arány kell Kompenzáljon a penész acél vágásakor (azaz a penészüreg mindig nagyobb, mint az utolsó rész).

Forma elrendezése és konfigurációja

A penészszerszám sokkal több, mint egy üreg. Ez egy pontosan megtervezett gép, amelyet úgy építettek, hogy ellenálljon a tonna nyomásnak, az intenzív hő kezelésére és a ciklus milliószor történő megismétlésére. Az itt meghozott konfigurációs döntések közvetlenül befolyásolják a teljes termelési költségeket és a rugalmasságot.

Egyedülálló vs multi-kavitációs formák

Az egyik első döntés az, hogy a penészciklusonként hány alkatrészt fog előállítani:

-

Egy üregű formák:

-

Előnyök: Alacsonyabb a kezdeti szerszámköltségek, gyorsabb az építkezéshez, könnyebben elhárítható és karbantartható, és ideális alacsony és közepes termelési mennyiségekhez vagy nagy alkatrészekhez.

-

Hátrányok: Lassabb az általános termelési ráta.

-

-

Multi-kavitációs formák:

-

Előnyök: Jelentősen magasabb termelési térfogat, mivel egy felvételben képes előállítani a 2, 4, 8, 16 vagy több azonos alkatrészt, maximalizálva a gépi időt.

-

Hátrányok: Sokkal magasabb szerszámok költségei és összetettsége. Minden üregnek egyidejűleg meg kell töltenie, lehűlni és kiürítenie. Az üregek (egyensúlyhiány) közötti enyhe eltérés a hulladék alkatrészekhez vezethet, és drága penész -beállításokat igényelhet.

-

-

Családi formák: Egy speciális típusú multi-kavasztási formát, ahol a különböző, kapcsolódó alkatrészeket (például egy fedél és tartály) ugyanabban a szerszámban futtatják. Ezek gyakran bonyolultak az egyensúlyban, és általában kerülik őket, kivéve, ha a termelési mennyiségek szorosan illeszkednek.

Forma alapválaszték

A forma alap a szabványosított keret - a ház -, amely az összes kritikus egyedi alkatrészt (például az üreg és a maglemezeket) tartja pontos igazításban. Ez a teljes szerszám szerkezeti gerince.

-

Funkció: Táblázatot, csatornákat biztosít a csapok és csavarok irányításához, valamint a sajtó rögzítő felületeazt.

-

Stésard vs. Custom: A legtöbb tervező használja szabványosított penészbázisok (például a DME -től vagy a HASCO -hoz hasonló cégektől). Ez időt takarít meg, csökkenti a költségeket, és biztosítja, hogy az alkatrészek felcserélhetők legyenek. Csak a rendkívül specializált vagy hatalmas eszközökhöz van egy egyedi alap, amelyet a semmiből terveztek.

-

Lemezszerkezet: A penész alap több egymásra rakott lemezből áll. Például egy általános kétlemezű forma magában foglalja az üreglemezt, a maglapot és a kidobó lemezeket. A bázis megválasztása diktálja, hogy a kapurendszers (a következő tárgyalt) megtervezik, és hogy a forró futó rendszer beépíthető.

Egy fröccsöntő formájának alkotóelemei

Függetlenül attól, hogy egyszerű kétlemezű penész vagy komplex verem penész, minden befecskendező eszköz ugyanazon alapvető alkatrészekből áll, amelyek együtt dolgoznak. Ezen részek megértése elengedhetetlen a problémák diagnosztizálásához és a megbízhatóság megtervezéséhez.

Forma alap

Mint már említettük, ez a teljes összeszerelt szerkezet, amely az egyedi alkatrészeket tartja. Ez magában foglalja:

-

A-oldal (üreg oldal): A half of the mold attached to the injection nozzle side of the machine.

-

B-oldal (mag oldal): A half that moves and contains the core, from which the part is typically ejected.

-

Vezetőcsapok és perselyek: Ase precision components ensure that the A-Side and B-Side plates align perfectly every single time the mold closes.

Üreg és mag

Ase are the pieces of steel that actually define the part geometry:

-

Üreglemez (A-oldal): Képezi az öntött rész külső vagy „kívül” alakját.

-

Alaplemez (B-oldal): Képezi a belső tulajdonságokat, vagy a "belső" alakját az öntött rész.

Ase plates are often made from high-grade szerszám acél és szélsőséges pontossággal vannak megmunkálva, mivel a köztük lévő interfész meghatározza a rész integritását.

Kapurendszerek

A kapurendszer a penész mentőképessége. Hatékonynak kell lennie az olvadt műanyagot a futóból az üregbe, miközben minimális, könnyen eltávolítható maradványt hagy (a kis anyag maradt, ahol a műanyag belép a részbe).

A kapuk típusai (Sprue, Runner, Edge, tengeralattjáró)

A design of the gate largely dictates the quality of the part, the cycle time, and the post-molding labor required (trimming the vestige).

| Kapu típus | Leírás | Profit | Hátrányok |

| Rugó kapu | Közvetlen injekció az alkatrész középpontjába (csak az egyszemélyes formákhoz). | Kiváló nyomásátvitel; minimális áramlási út. | Nagy maradékot hagy; Általában csak kerek/hengeres alkatrészekre. |

| Szélkapu | Kitölti az részt az elválasztó vonal mentén. A legkönnyebben gépelhető. | Egyszerű, költséghatékony, manuálisan vagy robotikusan könnyen vágható. | A rész oldalán látható tanúkat hagy. |

| Tengeralattjáró (alagút) kapu | Vágjuk az elválasztó vonal alá, és arra kényszerítik a kaput, hogy nyírjon, amikor az alkatrészt kiürítik. | Öndegaálás-nincs szükség a kézi vágáshoz, a munkaerőköltségek megtakarításához. | Nagy nyírást igényel, amely hangsúlyozhatja a műanyagot; Csak kis kapukhoz alkalmas. |

| Membrán/gyűrűs kapu | Hengeres alkatrészekhez használják; A részt a teljes kerület körül egyenletesen tölti ki. | Minimalizálja a vonzerőt és a hegesztési vonalakat kerek alkatrészekben. | Hagy egy nagy maradékot, amely speciális vágást igényel. |

Kapu elhelyezési optimalizálása

A kapu elhelyezése egy kritikus döntés, amelyet egyetlen cél vezet: ELKEZTEN AZ EGYSÉGES TUDÁSOK ÉS HŰTÉSE.

-

A legvastagabb szakasz: A műanyagnak általában az alkatrész vastagabb keresztmetszetén kell belépnie a penészbe. Ez biztosítja, hogy az üreg többi része nyomás alatt maradjon, miközben a vastag terület lehűl és zsugorodik, enyhítve a mosogatójeleket.

-

Áramlási távolság: Minimalizálja a műanyag távolságát, hogy csökkentse a nyomásesés és a lehetőségek lehetőségét rövid lövések (Töltött területek).

-

Hegesztési vonalak: Kerülje a kapu elhelyezését, ahol két áramlási frontnak kell találkoznia egy kritikus területen (például egy feszültségpont közelében). Ahol az áramlási frontok kell találkozni, a hegesztési vonal az formed, which is a structural weakness and a visual defect. Proper gating can push the weld line into a non-critical area.

Kilövési rendszerek

Miután a műanyag lehűlt, az alkatrészt torzítás nélkül hatékonyan el kell távolítani. A kilövési rendszer az a mechanizmus, amelyet a penész B oldalába (magoldalába) beépítettek, amely kiszorítja a részt.

-

Aranyszabály: A kidobóknak meg kell nyomniuk az alkatrész legerősebb tulajdonságait, vagy ahol a műanyag még mindig meleg és rugalmas, hogy elkerülje az anyag átütését vagy az alkatrész deformálását.

-

Egységes erő: A key is to distribute the ejection force evenly across the surface area.

Csapos kidobás

A most common method. Kidobócsapok kerek, megkeményedett acélcsapok, amelyek a magfelület felületével öblülnek.

-

Mechanizmus: Amikor a penész kinyílik, az ejektorlemez előre mozog, kiszorítva a csapokat, és kényszerítve az alkatrészt a magból.

-

Tervezés: A csapok elhelyezésének stratégiailag elhelyezkednie kell, gyakran vastag szakaszok vagy bordák közelében, és soha A lejtős felületeken megfelelő tartó nélkül, mivel ez a csapot meghajolhatja vagy az acél viselését okozhatja.

Hüvelyes kidobás

Gyakran kerek funkciókhoz, például főnökökhez vagy mély magokhoz használják.

-

Mechanizmus: A ujj (egy cső alakú kidobó) illeszkedik a kidobási szolgáltatás körül, és az erőt egy nagy, kör alakú területre terjeszti.

-

Haszon: Ideális olyan alkatrészekhez, amelyeknek vizuálisan tökéletesnek kell maradniuk, mivel a hüvely által hagyott tanú jele kevésbé észrevehető, mint egy kis tűjel.

Sztriptíz kidobás

Nagy, dobozszerű vagy sekély alkatrészekhez használják, ahol az elosztott erő elengedhetetlen az alkatrészlánc elkerüléséhez.

-

Mechanizmus: Elkötelezett sztriptíz körülveszi az alkatrész profilját. Aktiváláskor az egész gyűrű egyenletesen tolja le a részt a magból a kerülete körül.

-

Haszon: Biztosítja a legegyszerűbb és legszebb kilökést, minimalizálva a stresszt és a deformációt, különösen a lágyabb anyagokkal.

Hűtőrendszerek

A hűtőrendszer felelős a felelős a teljes ciklusidőből. A hatékony hűtés az egyetlen legnagyobb változó a jövedelmező fröccsöntésben.

A hűtés fontossága a fröccsöntésben

A rossz hűtés a következőkhöz vezet:

-

Hosszú ciklusidő: Az részenkénti költség közvetlenül növelve.

-

Vitorlás: Az egyenetlen hűtés miatt az anyag különböző sebességgel csökken, és belső feszültséghez és nem lapos alkatrészekhez vezet.

Hűtőcsatorna -tervezés

A core strategy is to remove heat quickly and uniformly.

-

Konformális hűtés: A gold standard, though expensive. Channels are designed to follow the konformáció (alak) az üreg és a magfelület, biztosítva a következetes hőmérsékleteket.

-

Távolság: A csatornákat az üreg felületéhez kell helyezni (általában to a csatorna átmérőjének szorzata) és megfelelő távolságra van egymástól.

-

Növelő és buborék: A mély, vékony magcsapokhoz, amelyeket nehéz lehűlni, a tekercselés (amely a hűtőfolyadékot le és felfelé egy csatornára kényszeríti) vagy a buborékos (amely a hűtőfolyadékot kényszeríti buborék felfelé egy izolált csövet) használják az acél közepéről hőt.

Hűtőfolyadék kiválasztása

A víz a leggyakoribb hűtőfolyadék, de a rendszerek gyakran használnak glikollal (fagyálló) keveréket a hőmérséklet -szabályozás rugalmasságához. A cél a hűtőfolyadék turbulens áramlásának maximalizálása a csatornákon belül, mivel a turbulens áramlás szignifikánsan hatékonyabb a hőátadásnál, mint a lamináris áramlás.

Tervezési megfontolások a fröccsöntő formákra

Ase final design checks are crucial for ensuring the finished part is structurally sound and meets dimensional tolerances. They often involve anticipating how the plastic will behave under stress and during cooling.

Szellőztetés

Ez gyakran a leginkább figyelmen kívül hagyott alkotóelem, amely a legnagyobb fejfájást okozza. Amikor a műanyag egy üregbe rohan, kiszorítja a levegőt. Ha ez a levegő nem tud menekülni, akkor problémákat okoz.

Miért döntő fontosságú a szellőzés?

-

Égési jelek: A beérkező műanyag által összenyomott csapdába esett levegő gyorsan felmelegszik (adiabatikus kompresszió), valójában a műanyagot, és a fekete vagy a barna maradt, és így hagyva égési jelek Az áramlási út végén.

-

Rövid lövések: Ha a levegő csapdába esik a sarkokban, akkor megakadályozza a műanyag teljes kitöltését, ami a rövid lövés —A elutasított, hiányos rész.

-

Hegesztési vonal erőssége: A megfelelő szellőzés elősegíti a gáz elmenekülését az áramlási frontokról, javítva a kapott eredmények fúzióját és erősségét hegesztési vonals .

Szellőztetés Techniques

A szellőzőnyílások sekély csatornák, amelyek a penészbe vannak megmunkálva elválasztó vonal vagy az üreg legmélyebb pontján.

-

Elválasztó vonal szellőzőnyílások: Leggyakoribb. A szellőzőnyílások általában 0,0005 - 0,0015 hüvelyk mélyek (az emberi haj vastagsága) és 0,25 hüvelyk szélesek. Elég szélesek ahhoz, hogy a levegő meneküljön, de túl keskeny ahhoz, hogy a viszkózus műanyag behatoljon.

-

Kidobó csap szellőzőnyílások: A kidobó csapok körüli kis rések szellőzőnyílásként is szolgálhatnak.

-

Porózus acél: Komplex területeken speciálisan szinterelt, porózus szerszám acél betéteket lehet használni, lehetővé téve a levegő számára, hogy közvetlenül az acélon áthaladjon, miközben a műanyagot visszatartja.

Zsugorodás

Minden műanyag zsugorodik, amikor lehűl. Ez nem hiba; Ez egy bizonyosság. A kudarc nem számít rá.

Az anyag zsugorodási arányának megértése

Minden műanyagnak közzétett zsugorodási sebesség (százaléktartomány). Például a polietilén (PE) körülbelül 1,5%-ot csökkenhet. Míg a polikarbonát (PC) csak 0,6%-ot zsugoríthat.

-

Tényezők: A actual shrinkage is affected by mold temperature, pack pressure, and wall thickness. High packing pressure reduces shrinkage, but requires a more robust mold.

A penész kialakításának zsugorodásának kompenzálása

A mold tool is always machined nagyobb mint az utolsó rész. A tervező az anyag névleges zsugorodási sebességét használja a szükséges üregméret kiszámításához.

Penészméret = névleges alkatrészméret × (1 zsugorodási sebesség)

A helyes zsugorodási tényező használatának elmulasztása azt jelenti, hogy az alkatrészek egyenesen a gépen kívül vannak a toleranciától.

Vitorlás

Vitorlás az alkatrész deformációja vagy torzulása, ami azt okozza, hogy eltér a tervezett lapos vagy egyenes alakjától. Ez a penésztervező nemesise.

A lánctalpas okai

A root cause is almost always egyenetlen hűtés vagy stressz.

-

Differenciális hűtés: Ha az alkatrész egyik oldala gyorsabban lehűl, mint a másik, akkor a gyorsabb oldalon a műanyag előbb megszilárdul, és zsugorodik, és az anyag többi részét felé húzza. Ez gyakran akkor fordul elő, ha a hűtési csatornák túl messze vannak az egyik felülettől.

-

Nem egységes falvastagság: Amint azt korábban tárgyaltuk, a vastag és vékony szakaszok eltérő sebességgel lehűlnek, és olyan belső feszültségeket vezetnek be, amelyek az alkatrészt kanyarodnak.

Tervezési technikák a vonzerőt minimalizálva

-

Szimmetria: Tervezze meg az alkatrészeket és a penész hűtőrendszerét, hogy a lehető legszimmetrikusabb legyen a kiegyensúlyozott hűtés biztosítása érdekében.

-

Bordák és lökhárítások: Használjon szerkezeti jellemzőket, például a bordákat, hogy támogassa és a zsugorodási erőket kezelhető mintákba irányítsa, hasonlóan az épület szerkezeti gerendáihoz.

Stresszkoncentráció

A stresszkoncentráció azon a részen belül, ahol a fizikai erők felhalmozódnak, így az alkatrész hajlamos a repedésre vagy a kudarcra, gyakran fehér stresszjelként látható.

A stressz emelők azonosítása és enyhítése

-

Éles sarkok: A műanyag áramlás nem szereti a hirtelen változásokat. Éles belső sarok hatalmas stressz -emelők, és azokat helyettesíteni kell sugár Ahol csak lehetséges, lehetővé teszi, hogy az anyag zökkenőmentesen áramoljon és a stresszt elosztsa.

-

A kapu helye: A nem megfelelő kapu -elhelyezés nagy nyírófeszültséget eredményezhet, ami anyagi lebomláshoz és gyenge pontokhoz vezet a kapu maradványa közelében.

Felszíni befejezés

A surface finish of the part is a direct reflection of the surface finish applied to the mold steel.

A kívánt felületminőség elérése

-

Lengyel: A szabványosított kiviteleket a műanyagipar (SPI) társasága méri. Az SPI A-1 kivitel egy magas fényű, tükör lengyel, míg az SPI D-3 durva, tompa felület.

-

Texturálás: A textúrákat (mint például a bőr gabona vagy a matt felület) kémiai folyamatok (gyakran maszkolás és sav) felhasználásával maratják az acélba. A textúrák segítenek elrejteni a kisebb áramlási hibákat, de jelentős szükség van vázlatos szög A sikeres kidobásért.

Fröccsöntő penészszimuláció és elemzés

A múltban a penész megtervezése sok kiszámított találgatást és költséges acélkorrekciót ("vágás-trip") tartalmazott. Ma, Penészáram -elemzés (MFA) kiveszi a találgatást, jelentős időt, pénzt és fejfájást takarítva meg.

Bevezetés a penészáram -elemzésbe

Penészáram -elemzés egy erőteljes szimulációs folyamat, amely a számítási folyadékdinamikát (CFD) használja, hogy megjósolja, hogy az olvadt műanyag hogyan áramlik, csomagolja és lehűl az üregben, mielőtt a penész még létezik. Alapvetően egy bepillantást nyújt az első produkciós futásba.

A szimuláció előnyei

A real value of MFA is risk reduction. It allows the designer to:

-

A kapu helyének optimalizálása: Lásd a töltési mintát valós időben, és határozza meg az ideális helyet a minimalizáláshoz hegesztési vonals és reduce flow distance.

-

Előrejelzni a hibákat: Azonosítsa a lehetséges problémákat, mint például rövid lövések , légcsapdák, süllyedő jelek , és magas nyírófeszültség -területek, amelyek ronthatják az anyagot.

-

Finomítsa a hűtési stratégiát: Egyalyze temperature uniformity and optimize hűtőcsatorna elhelyezés a ciklusidő minimalizálása érdekében és vitorlás .

-

A szerszámkészítési követelmények érvényesítése: Határozza meg a szükséges szorító űrtartalmat és az injekciós nyomást a szerszám felépítése előtt.

Szoftver eszközök a penészszimulációhoz

A tervező speciális szoftverre támaszkodik ezen összetett számítások futtatásához. Az iparág vezető eszközei a következők:

-

Autodesk Moldflow: Gyakran az ipari szabványnak tekintik, amely az elemzési képességek széles skáláját kínálja.

-

Solidworks műanyag: Integrálva a népszerű CAD környezetbe, így hozzáférhetővé teszi a tervező mérnökök számára.

-

Moldex3D: A nagy hűségű 3D-s modellezésről ismert, különösen a komplex geometriák esetében.

A szimulációs eredmények értelmezése

A simulation output is a map of the manufacturing process. Designers look for the "red flags" that indicate a bad design decision.

-

A lehetséges problémák azonosítása (például rövid felvételek, hegesztési vonalak):

-

Rövid lövések: Keresse meg azokat a területeket, amelyek a végső töltési idő parcellán maradnak, amelyek nem maradnak ki, jelezve a nem megfelelő nyomást vagy a csapdába esett levegőt.

-

Hegesztési vonalak: Kövesse nyomon, ahol az áramlási frontok találkoznak. Ha egy hegesztési vonalat nagy stressz területen előre jeleznek, akkor a kaput át kell mozgatni, vagy fűtési elemre lehet szükség az anyagfúzió javításához.

-

Légcsapdák: Határozza meg, hogy a levegőt a töltés utolsó pontjához tolja; Pontosan itt a nyílás el kell helyezni.

-

Hőmérsékleti hotspotok: Keresse meg azokat a területeket, amelyek túl hosszú ideig tartják a hőt, jelzik a nem megfelelő hűtést, amely hosszabb ciklusidőhöz vagy vitorlás .

-

A penésztervezés optimalizálása a szimuláció alapján

A goal is an iterative loop:

-

Egyalyze: Futtassa a szimulációt az aktuális kialakításon.

-

Módosítsa: Állítsa be a falvastagságot, a kapu méretét, a futó méretét vagy a hűtőcsatorna elhelyezését a CAD modellben.

-

Újraanalizálja: Futtassa újra a szimulációt, amíg az összes kritikus hibát nem távolítják el, és a ciklusidőt minimalizálják.

Ez a fegyelmezett megközelítés biztosítja, hogy amikor végre elkötelezi magát a drága mellett CNC megmunkálás Az acélból nagyon magabiztos vagy, hogy a penész első alkalommal teljesít.

Fejlett fröccsöntő penész -tervezési technikák

Míg a szokásos hidegfutó penész sok részhez megfelelő, a modern gyártás gyakran alacsonyabb hulladékot, gyorsabb ciklusokat és összetett multi-anyagi alkatrészeket igényel. Ezek a fejlett rendszerek megfelelnek ezeknek az igényeknek, bár magasabb szerszámok befektetésével járnak.

Forró futó rendszerek

A forró futó rendszer egy fűtött elosztó szerelvény, amely a műanyag olvadtát az üreg kapujáig tartja. Alapvetően a futórendszer integrálódik a penészbe, kiküszöbölve a hideg "futó" hulladékot.

A forró futók előnyei

-

Nulla hulladék: Mivel a Runner anyag soha nem lehűl, gyakorlatilag nincs hulladék műanyag (Sprue/Runner Scrap), amelyet újra meg kell őrizni vagy eldobni. Ez elengedhetetlen a drága mérnöki gyanták számára.

-

Csökkent ciklusidő: A molding machine doesn't have to wait for the thick runner system to cool, which can significantly shave seconds off the cycle.

-

Automatizálás: Az alkatrészek tisztán esnek a mellékelt futó nélkül, egyszerűsítve az automatizálást és a csomagolást.

-

Jobb részminőség: A forró futók lehetővé teszik a kontrollált nyomást és a csomagolást, ami csökkent stresszhez és jobb részben egységességhez vezet.

Forró futó tervezési szempontok

-

Költség: A kezdeti szerszámok költsége lényegesen magasabb, mint a hideg futó penész.

-

Karbantartás: A bonyolultabb alkatrészek (melegítők, hőelemek, szelepkapuk) speciális karbantartást és hibaelhárítást igényelnek.

-

Szelep kapuk: A legjobb ellenőrzés érdekében, szelepkapu A rendszereket gyakran használják. Ezek fizikailag kinyitják és bezárják a csapot a kapu helyén, pontos ellenőrzést biztosítva az anyagáramlás felett és a tisztább maradékot hagyva.

Gáz-asszociált fröccsöntés

Ezt a technikát vastag metszetekkel vagy nagy szerkezeti alkatrészekkel rendelkező alkatrészekhez tervezték, amelyek hajlamosak a jelek és a vonzereje.

-

Folyamat: Miután az üreget részben műanyaggal megtöltötték, egy inert gázt (általában nitrogént) nagy nyomás alatt injektálnak a vastagabb magszakaszba.

-

Haszon: A gas core-out the thick section, pushing the plastic against the mold walls until it cools. This reduces material usage, eliminates sink marks, and minimizes warpage by applying uniform packing pressure from the inside out.

Többkomponensű fröccsöntés (2K öntvény)

Ez a technika egyetlen részt hoz létre két vagy több anyag vagy szín felhasználásával, sorrendben, gyakran anélkül, hogy eltávolítaná az alkatrészt a penészből.

-

Folyamat: A mold incorporates a rotating core or a shuttle system. The first material (M1) is injected. The mold then opens, the core rotates (or shuttles), and the second material (M2) is injected into or around the first shot.

-

Alkalmazások: Keypads, szerszámfogantyúk (kemény műanyag szerkezet lágy toucher-markolatú markolat) vagy lencsék integrált tömítésekkel.

Túlzsúfolás

Hasonló a többkomponensű öntéshez, de általában egy második anyag öntését magában foglalja (gyakran a hőre lágyuló elastomer vagy TPE) egy már létező szubsztráton vagy betéten.

-

Folyamat: A kész műanyag vagy fém alkatrész manuálisan vagy robotikusan helyezkedik el a penészüregbe, és a második anyagot befecskendezik felett it.

-

Alkalmazások: Lágy markolatfelületek hozzáadása elektronikus eszközökhöz, fém alkatrészek beillesztése vagy vízálló pecsétek létrehozása. A kulcsfontosságú tervezési kihívás az, hogy a második anyag robusztus legyen tapadás az elsőig.

Anyagok fröccsöntő formákhoz

A mold material is where all the pressure, meleg, és az öntési ciklus súrlódása felszívódik. A right choice is a trade-off between hardness (for wear resistance) and machinability (for cost).

Szerszámcél

Szerszám acél az the backbone of high-volume injection molding. Ay are high-carbon alloys designed to offer a balance of hardness, szívósság, és a hőstabilitás.

Általános típusú szerszámcélok (például P20, H13, S7)

| Szerszám acél típus | Kulcsfontosságú jellemzők | Tipikus alkalmazás |

| P20 | Előre keményített; könnyen gépelhető; Jó polírozhatóság. | Alacsony és közepes térfogatú öntőformák (legfeljebb 500K lövés); Általános cél. |

| H13 | Erősen hőálló (forró munka acél); Kiváló keménység; Gyakran használják a forró futó alkatrészekhez. | Magas hőmérsékletű műszaki műanyagok (például nylon, peek); gyakran magokhoz és üregekhez használják. |

| S7 | Kiváló ütésállóság (nagy keménység); Jó a bonyolult tulajdonságokhoz. | Nagy hatású anyagok; Gyakran használják szerkezeti komponensekhez vagy melléképítésekhez. |

| Rozsdamentes acél (például 420 SS) | A korrózióállóság kritikus. | A korrozív gyanták (például PVC) vagy orvosi/élelmiszer-minőségű alkalmazásokhoz szükséges formák, amelyek tiszta szoba környezetet igényelnek. |

Az acél kiválasztását befolyásoló tényezők

A choice is driven by three main factors:

-

Termelési mennyiség: A magas volumen (millió felvétel) nagy keménységű acél (például H13 vagy D2) ellenállást igényel a kopás ellen. Az alacsonyabb mennyiségek lehetővé teszik a lágyabbat, Olcsóbb, és faster-machining steel like P20.

-

A gyanta csiszoló képessége: Üvegszálakkal vagy ásványi anyagokkal töltött gyanták nagyon koptatóak és gyorsan rontják a lágy acélt, megkeményített anyagok szükségessé tétele.

-

Javító gyanták: Az olyan anyagok, mint a PVC vagy azok, amelyek korrozív gázokat engednek, rozsdamentes acélra van szükség.

Alumínium

Bár nem acél, Az alumíniumötvözetek gyakori választás, Különösen a prototípus és az alacsony volumenű szerszámokhoz.

-

Előnyök: Kiváló termikus vezetőképesség (Legfeljebb ötször gyorsabban tud lehűlni, mint az acél), A ciklusidők nagyon gyors. Sokkal könnyebb és gyorsabb a gép, mint az acél.

-

Hátrányok: Lágyabb, mint acél, Ez azt jelenti, hogy gyorsabban elhasználódnak, és hajlamosabbak a magas nyomás vagy a csiszoló gyanták károsodására.

-

Alkalmazás: Ideális lágy szerszámkészítés vagy hídszerszámok, ahol a gyors előállítás kiemelkedően fontos.

Egyéb anyagok (például berillium réz)

Ase specialized alloys are used strategically:

-

Beryllium réz (BECU): Gyakran használják beilleszt Az acél penész nagy hőmérsékletein (pl. g., a kapu közelében vagy a mély magcsapoknál). A BECU hővezetőképességet kínál, mint az acél, a A lokalizált hotspotok hűtésének felgyorsítása és a penész hőmérsékleti profiljának kiegyensúlyozása.

Gyártási fröccsöntő formák

Miután az acél kiválasztása volt, Megkezdődik a fizikai felépítés. A mold tool is arguably the most complex and precise component in a manufacturing line, A magasan speciális technikákra támaszkodva.

Megmunkálási folyamatok

A geometry of the cavity and core must be translated from the digital CAD file into hardened steel with micron-level precision.

-

CNC megmunkálás: Számítógépes numerikus vezérlés (CNC) A marás az elsődleges módszer az ömlesztett anyagok eltávolításához és a főbb jellemzők, például a penész alapja és a futók vágásához. Nagy sebességű, Az 5 tengelyes CNC gépek nélkülözhetetlenek a komplex 3D kontúrok vágásához.

-

EDM (elektromos kisülési megmunkálás): Ez egy nem érintkezés, A termikus eróziós folyamat kritikus szempontból, amelyet a maróvágók nem tudnak elérni. A létrehozáshoz használják:

-

Éles belső sarkok: Az EDM tökéletesen éles belső sarkokat égethet el, amelyet a forgó vége malom sugara miatt nem tud előállítani.

-

Mély, finom bordák: Mélyt teremt, Vékony tulajdonságok fecsegés vagy törés nélkül.

-

-

Őrlés: A kritikus felületek, például a leállási területek (ahol az üreg és a mag találkozó) befejezésére használják, és pontosan méretezve az alkatrészeket, mint például a vezetőcsapok és a kidobó hüvelyek.

Formaegység és tesztelés

A megmunkált alkatrészeket aprólékosan összeállítják. Az útmutatócsapok telepítve vannak, A hűtővezetékek nyomásvizsgálatban vannak, És a kilövési rendszer az checked for smooth movement.

-

Szerszám kipróbálása: A assembled mold is placed into an injection molding machine for a szerszám kipróbálás . Ez az első futás, Ahol a beállításokat tárcsázzák, és a kezdeti műanyag alkatrészeket (az "első lövéseket") állítják elő és mérik. Ez a kritikus lépés ellenőrzi a tervezési és szimulációs szakaszokban végzett összes munkát.

A fröccsöntő formák karbantartása és javítása

A nagy teljesítményű penész nagy teljesítményű eszköz. A hosszú távú költségek minimalizálásához elengedhetetlen a kezelése.

Megelőző karbantartás

Az ütemezett karbantartás nem tárgyalható a hosszú élettartamra. Általában magában foglalja:

-

Tisztítás: A gázmaradványok és a műanyag felhalmozódás eltávolítása.

-

Kenés: Az összes mozgó alkatrész biztosítása (csapok, mellékhatások) are correctly lubricated.

-

Ellenőrzés: A repedések ellenőrzése, Viseljen az elválasztási vonalon, és corrosion in the cooling channels.

A szokásos penészproblémák hibaelhárítása

A penészgyártók gyakran diagnosztizálják a problémákat az alkatrészhibák alapján:

-

Vaku: Az elválasztó vonalon történő műanyag szorítás azt jelzi, hogy a nem megfelelő rögzítőereje vagy kopás a kikapcsoló felületeken, polírozást vagy javítást igényel.

-

Hegesztési vonal meghibásodása: Javasolja, hogy a kapu rosszul van elhelyezve, Vagy az anyagnak magasabb hőmérsékletet/nyomást (csomagolás) kell.

-

Égési jelek: Jelzi a szegényeket szellőztetés ezt meg kell oldani.

Javítási technikák

A gyakori javítások közé tartozik a hegesztés (gyakran lézerhegesztés a pontossághoz) a sérült élek rögzítéséhez vagy az EDM használatához a kritikus dimenziók beállításához.

Fantasztikus. Befogattuk a tervezést, az elemzést, a fejlett rendszereket és a gyártási folyamatot. Az utolsó lépés az, hogy előre vizsgálják - hol megy ez az ipar?

A fröccsöntő formatervezés jövőbeli trendei

A fröccsöntő szerszám kialakítása nem statikus. Az új technológiák folyamatosan fejlődnek, és a gyorsabb prototípuskészítés, az olcsóbb egyedi alkatrészek és az okosabb gyártás iránti kereslet vezet. Ezek a trendek újradefiniálják a penésztervező szerepét.

Additív gyártás a penész betétekhez

Miközben nem fog 3D nyomtatni egy hatalmas penész alapot, Additív gyártás (AM) , vagy a 3D nyomtatás forradalmasítja a belső alkatrészeket, különösen a mag és az üreg betéteket.

-

Konformális hűtés: A biggest game-changer. AM allows designers to create complex, internal hűtőcsatornas Ez pontosan követi a rész kontúrját. Ezeket a csatornákat lehetetlen hagyományosan gépelni, de hihetetlenül egységes hűtést biztosítanak, drasztikusan csökkentve vitorlás és cutting cycle times by up to Bizonyos esetekben.

-

Gyors prototípus -betétek: Az AM lehetővé teszi az olcsó, alacsony volumenű betétek létrehozását a lágy szerszámokhoz, lehetővé téve a tervezők számára, hogy gyorsan teszteljék a tervezési variációkat (A/B tesztelés), mielőtt elkötelezik a drága szerszámcél elkötelezettségét.

Intelligens formák érzékelőkkel

A next generation of molds won't just make parts; they'll talk to the machine and to the cloud. Intelligens formák Használjon integrált érzékelőket valós idejű folyamatadatok megadására.

-

Üreges nyomásérzékelők: Ase small sensors placed inside the cavity measure the exact pressure the plastic is exerting as it fills and packs. This is crucial for precise quality control, allowing the machine to adjust injection speed or packing pressure mid-cycle to ensure every part is consistent.

-

Hőmérséklet -érzékelők (hőelemek): Az üregbe és a magba helyezve, ezek az acél hőmérsékletét figyelik, és élő visszajelzést adnak a hűtőegységnek az optimális, kiegyensúlyozott hűtés biztosítása érdekében - a végső fegyver ellen vitorlás .

-

RFID/Data Chips: Az öntőgép azonnali penészfelismerésére használják, automatikusan betöltve a megfelelő folyamatparaméterek, a karbantartási előzményeket és a lövés számát. Ez kiküszöböli az emberi hibát a penész beállítása során.

Automatizálás a penész tervezésében és gyártásában

A szerszámépítés hatékonysága növekszik az integráltabb digitális munkafolyamatok révén.

-

Tervezési automatizálás: A fejlett CAD/CAM rendszerek mesterséges intelligenciát és szabályalapú formatervezést használnak az ismétlődő feladatok, például a generálás automatizálásához vázlatos szög , a stésard kidobó csapok és az útválasztás elhelyezése hűtőcsatornas - Ez felszabadítja a tapasztalt tervezőt, hogy összpontosítson a komplex, nagy értékű problémás területekre.

-

Robotika a szerszámgyártásban: A precíziós robotokat egyre inkább használják CNC megmunkálás és EDM Az automatizált elektródváltás és az anyagkezelés folyamata, az emberi interakció minimalizálása és a végső szerszám pontosságának és következetességének növelése.

Következtetés

A kulcsfontosságú tervezési alapelvek áttekintése

A fröccsöntő szerszám kialakítása egy összetett kiegyensúlyozó cselekedet, a fizika, az anyagtudomány és az aprólékos mérnöki kereszteződés. Egy sikeres eszköz létrehozásához - egy megbízhatóan és jövedelmezően futó - elsajátítania kell az alapokat:

-

Módosíthatóság: Prioritása az egyenruhát falvastagság és incorporate sufficient vázlatos szög .

-

Hatékonyság: Optimalizálja a kapurendszer és design robust, balanced hűtőcsatornas A ciklusidő minimalizálása érdekében.

-

Megbízhatóság: Pontosan kompenzálja zsugorodás és ensure adequate szellőztetés Az égési jelek és a rövid lövések elkerülése érdekében.

A folyamatos tanulás fontossága a penésztervezésben

A reality is, mold design is an apprenticeship that never truly ends. With new materials, higher performance demands, and emerging technologies like konformális hűtés and intelligens formák , A folyamatos oktatás nem választható - szükség van versenyképességre.