A Warpage az egyik leggyakoribb minőségi hibája fröccsöntés , komplex tényezőkből, például anyagtulajdonságokból, penész tervezésből, folyamatparaméterekből és utófeldolgozásból származnak.

1. A folyamatparaméterek optimalizálása

Hőmérsékleti szabályozás

Egységes penészhőmérséklet: A penész felek közötti hőmérsékleti különbségek egyenetlen hűtést és maradék feszültséget okozhatnak. Használjon hőmérsékleti érzékelőket ± 3 ° C -on belüli hőmérsékleti különbség megfigyelésére és fenntartására.

Az olvadékhőmérséklet beállítása: A túlzott olvadékhőmérséklet növeli a hőtágulást. Állítsa be az olvadékhőmérsékletet az anyag üvegátmeneti hőmérséklete (TG) alapján. Például a PC ABS -t 240–280 ° C -on kell feldolgozni.

Nyomás- és időzítési beállítások

A nyomás optimalizálásának megtartása: A nyomás a nyomás jelentősen befolyásolja a zsugorodást. A PP -anyagok esetében a nyomás a Warpage ~ 40% -át teszi ki. Használjon kétlépcsős tartási stratégiát: magas kezdeti nyomás a zsugorodás kompenzálására, majd az alacsony nyomást követi a maradék stressz minimalizálására.

Hosszabbított hűtési idő: A nem megfelelő hűtés a demon utáni zsugorodáshoz vezet. Határozza meg a kritikus hűtési időket kísérletileg, és adjon hozzá egy 10–15% -os puffert.

Befecskendezési sebesség és áramlási egyenleg

Szegmentált befecskendezés-ellenőrzés: A nagysebességű injekció csökkenti a korai hűtést, de az áramlási egyensúlyt igényli a vonzereje elkerülése érdekében. Használjon penészáram -elemzést (például a MoldFlow) az injekciós sebességgörbék szimulálásához és optimalizálásához.

Túlcsorduló kutak: Adjon hozzá túlcsorduló kútokat az áramlási végpontokhoz a töltési nyomás kiegyensúlyozásához és az áramlás által kiváltott vonzerejének csökkentéséhez.

2.

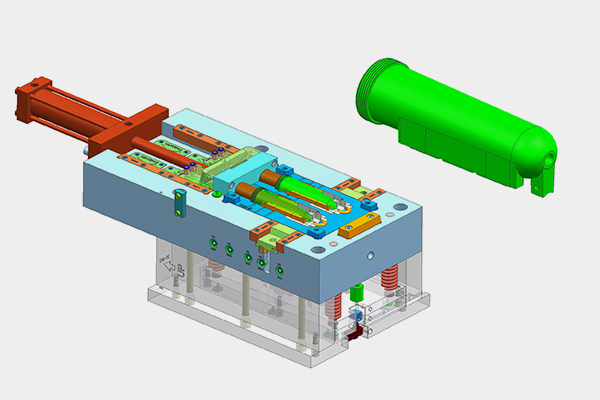

Kapu rendszer optimalizálása

Kapu pozicionálása: Helyezze a kapukat az alkatrész egyik végére a "szökőkút áramlási" hatásainak csökkentése érdekében (például U alakú részlemez). A szimmetrikus alkatrészekhez használjon többpontos kiegyensúlyozott kapust.

Runner méretezés: Növelje a futó keresztmetszeteit az áramlás ellenállás csökkentése érdekében, különösen a nagy viszkolyási anyagok esetében (például PA GF). A fő futó átmérőjének meghaladnia kell az alkatrész maximális falvastagságát.

Hűtési rendszer innovációk

Konformális hűtőcsatornák: Használjon 3D-s nyomtatott konformális csatornákat az egyenletes hűtés eléréséhez komplex geometriákban, csökkentve a hőmérsékleti különbségeket> 50%-kal.

Dinamikus penészhőmérséklet-szabályozás: Végezze el a lokalizált fűtési/hűtési modulokat a penészhőmérséklet dinamikusan beállítása érdekében (például gyors fűtés vékony falú területeken a nyírófeszültség csökkentése érdekében).

Strukturális merevség fokozás

Nagy szilárdságú penészanyagok: Használjon ötvözött acélokat (például H13, S136), és növelje a penészfal vastagságát (≥ 50 mm), hogy ellenálljon a nagynyomású elasztikus deformációnak.

Megerősített tartószerkezetek: Adjon hozzá bordákat vagy tartóoszlopokat a kritikus területeken (például elválasztó vonalak, csúszkák), ami a merevséget 30–50%-kal javítja.

3. Anyagválasztás és módosítás

Alacsony peklelőanyagok

Véleményes anyagok: Üvegszál (GF) vagy szénszál (CF) adalékanyagok csökkentik a zsugorodást. Például a PA6 30%GF longitudinális zsugorodást 0,3–0,5%.

Polimer keverékek: olyan keverékek, mint a PP/EPDM vagy az ABS/PC egyensúly anizotropikus zsugorodása, csökkentve a Warpage -t 20–40%-kal.

Bio-alapú és újrahasznosított anyagok

Bio-alapú műanyagok: A PLA vagy a PHA 10–15% -kal alacsonyabb zsugorodást mutat, mint a hagyományos anyagok, alkalmas alacsony stresszes alkalmazásokhoz, például az élelmiszer-csomagoláshoz.

Újrahasznosított anyag előkezelése: Állítsa be a kristályosságot és a száraz újrahasznosított PET-t (nedvesség ≤0,02%) a degradáció által kiváltott dimenziós instabilitás enyhítéséhez.

4. Fejlett folyamat -technológiák

AI-vezérelt optimalizálás

Gépi tanulási algoritmusok: Használjon genetikai algoritmusokat a tartási nyomás és a hűtési idő többcélú optimalizálásához, javítva a hatékonyságot 5x-rel a próba- és hiba módszerekkel.

Stressz -megjelenítés: Vigyen fel a fotoelaszticitást vagy a digitális képkorrelációt (DIC) a maradék feszültség és a folyamat beállításának irányításához.

Változó penészhőmérsékleti technikák

Gyors hőciklus öntés (RHCM): Fokozza a penészhőmérsékletet a TG felett (például 120 ° C) a töltés során, majd gyorsan lehűti 50 ° C-ra a tartás után, hogy kiküszöbölje az áramlási jeleket és a vonulást.

Lokalizált hőmérséklet -szabályozás: Szelektíven melegítse a vastag metszeteket a zsugorodási különbségek kompenzálására.

5. utófeldolgozás és ellenőrzés

Összeomlás utáni javítás

Hőzégzés: Hőalkatrészek 80–100 ° C -on 2–4 órán át a maradék feszültség enyhítésére, a Warpage 30–50%-kal történő csökkentése érdekében.

Mechanikus egyenesítés: Vigyen fel fordított terheléseket (például szerelvényeket) a deformált alkatrészekre, amelyek alacsony TG-anyagokhoz, például PE-hez és PP-hez alkalmasak.

Valós idejű megfigyelés és visszajelzés

A vonalon belüli lázadóki detektálás: Használjon lézeres szkennelést vagy optikai rendszereket a Warpage mérésére, és összehasonlítani a zárt hurkú vezérlés CAE-előrejelzéseit.

SPC folyamatvezérlés: Vigyen fel Six Sigma (DMAIC) a hibamegráták nyomon követésére, integrálva a Warpage -t a kritikus kontrollpontokba (CPS), hogy a hibákat ≤3%-ra korlátozzák.

6. Esettanulmányok

1. eset: Autóipar első tartójának U alakú részlemeze

Kiadás: 1,2 mm -es vonzereje a nem támogatott végeken a nyitott szerkezet miatt.

Megoldások:

Áthelyezte a kaput a középpontból az egyik végig kétlépcsős tartási nyomás (80MPa kezdeti, 5mPa/s-rel csökken).

Hozzáadott konformális hűtési csatornák, csökkentve a hőmérsékleti különbséget 15 ° C -ról 5 ° C -ra.

A PA66 30%GF -re váltva, csökkentve a zsugorodást 1,2%-ról 0,4%-ra.

Eredmény: A láncszem 0,3 mm -re (± 0,5 mm tolerancián belül) csökkent.

2. eset: okostelefon-hátsó borító vékony falú láncszem

KÉRDÉS: 0,5 mm-es láncszem 0,8 mm-es vastag PC ABS borításban a rövid felvételek miatt.

Megoldások:

Optimalizált RIB -elrendezés penészáram -elemzéssel, javítva az áramlási egyensúlyt 90%-kal.

Alkalmazott dinamikus penészhőmérséklet (110 ° C -os töltés közben, 60 ° C hűtés közben).

Kiváltott paraméterek: A töltési idő 1,2S -ről 0,8S -re csökkent, a nyomást 60 mPa -ra tartva.

Eredmény: A láncszem 0,1 mm -re csökkent, a hozam 75% -ról 95% -ra nőtt.

Összefoglalás

A fröccsöntési formázás feloldása holisztikus "anyag-feldolgozás-mold-ellenőrzési" megközelítést igényel:

Anyag: Prioritássá tétele az alacsony pályán, a nagy releváns anyagok keverékekkel vagy megerősítésekkel.

Folyamat: Optimalizálja a paramétereket az AI és a változó penészhőmérsékletekkel a maradék feszültség minimalizálása érdekében.

Penész: Végezze el a konformális hűtést és a kiegyensúlyozott adagolást, miközben fokozza a szerkezeti merevséget.

Ellenőrzés: A valós idejű monitorozás és a statisztikai folyamatvezérlés elfogadása a gyors hibacsökkentés érdekében.

Ezeknek a stratégiáknak a szinergálásával a gyártók szisztematikusan kezelhetik a vonzerőt, javíthatják a pontosságot, és megfelelhetnek az autóipar, az elektronika és más nagy értékű iparágak szigorú követelményeinek.-ban.