A gyártás világában, fröccsöntés egy erőteljes folyamat, amelyet mindent megtesznek, az autó műszerfalaktól a palackkapcsokig. Még a modern technológiával is, hibák történhetnek. Ezek közül az egyik leggyakoribb és frusztrálóbb a rövid lövés - Ez a hiba nem csak rosszul néz ki; Nem funkcionális részt hoz létre, amely pazarolt anyagokhoz, termelési késésekhez és magasabb költségekhez vezet. Annak megértése, hogy miért fordulnak elő rövid felvételek és hogyan javíthatják meg, elengedhetetlen a műanyag alkatrészgyártásban részt vevő személyek számára. Ez az útmutató végigvezeti az okokat, megoldásokat és megelőzési módszereket, hogy minden alkalommal elősegítse a kiváló minőségű, teljes alkatrészek előállítását.

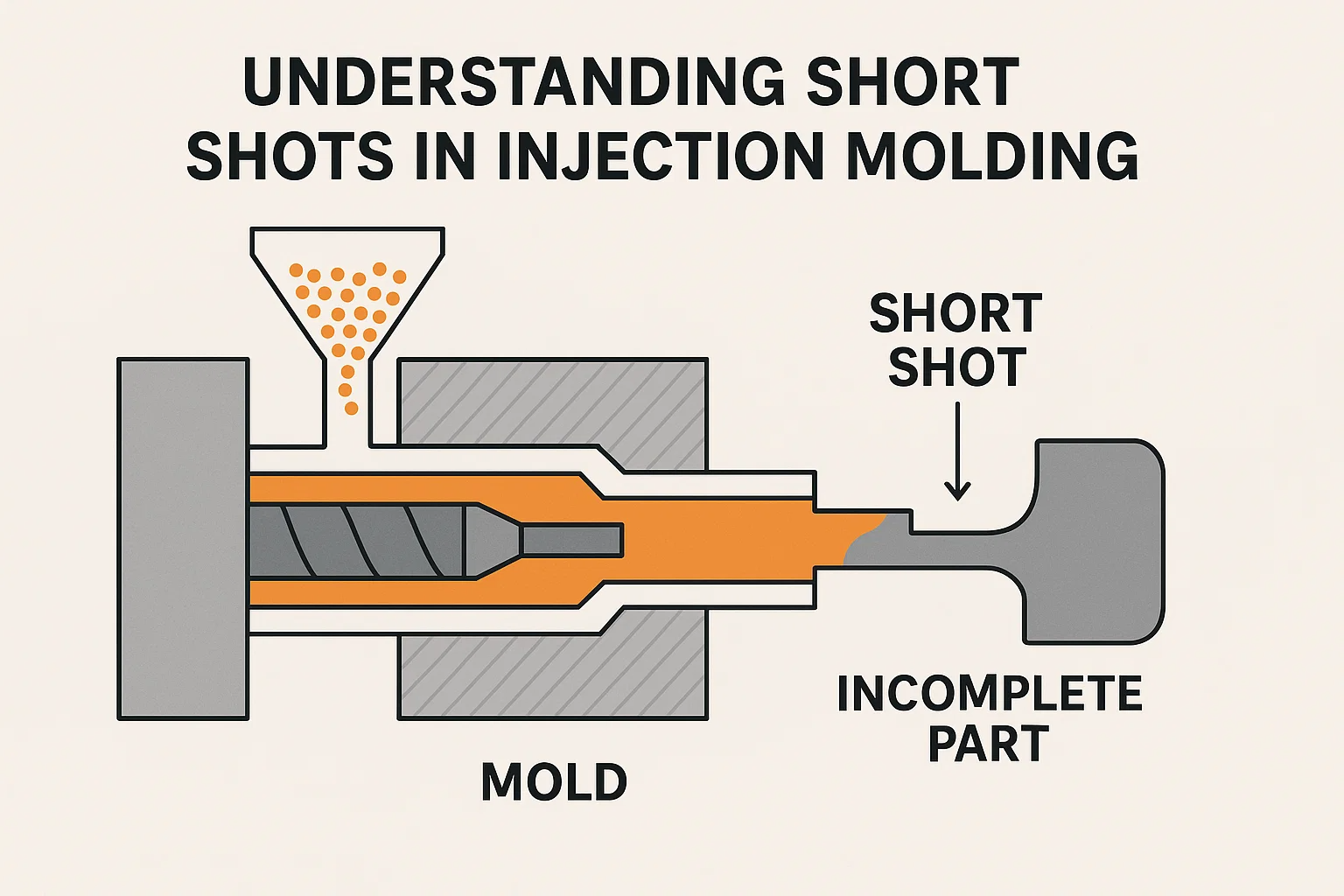

Mi az a rövid lövés a fröccsöntésben?

Egyszerűen fogalmazva: a rövid lövés egy formázási hiba, ahol az olvadt műanyag gyanta nem tudja teljes mértékben kitölteni a penészüreget. A teljes, tökéletes alkatrész helyett egy hiányos vagy "rövid" összetevővel végződik. Olyan, mintha megpróbálna egy poharat vízzel feltölteni, de kifogyna, mielőtt az üveg megtelt volna. Az eredmény egy olyan rész, amely hiányzó szakaszokból származik, gyakran a legtávolabbi pontokon, ahonnan a műanyag injektáltak. Vizuálisan egy rövid lövés részben kialakult részként jelenhet meg, vagy lehet, hogy sima, lekerekített széle van, ahol a műanyag áramlás hirtelen leállt. Mivel a rövid lövés hiányos rész, azonnal használhatatlan, és meg kell selejtezni. Ez gyakran a gép, penész vagy anyag mögöttes problémáinak tünete, amelyet diagnosztizálni és kijavítani kell.

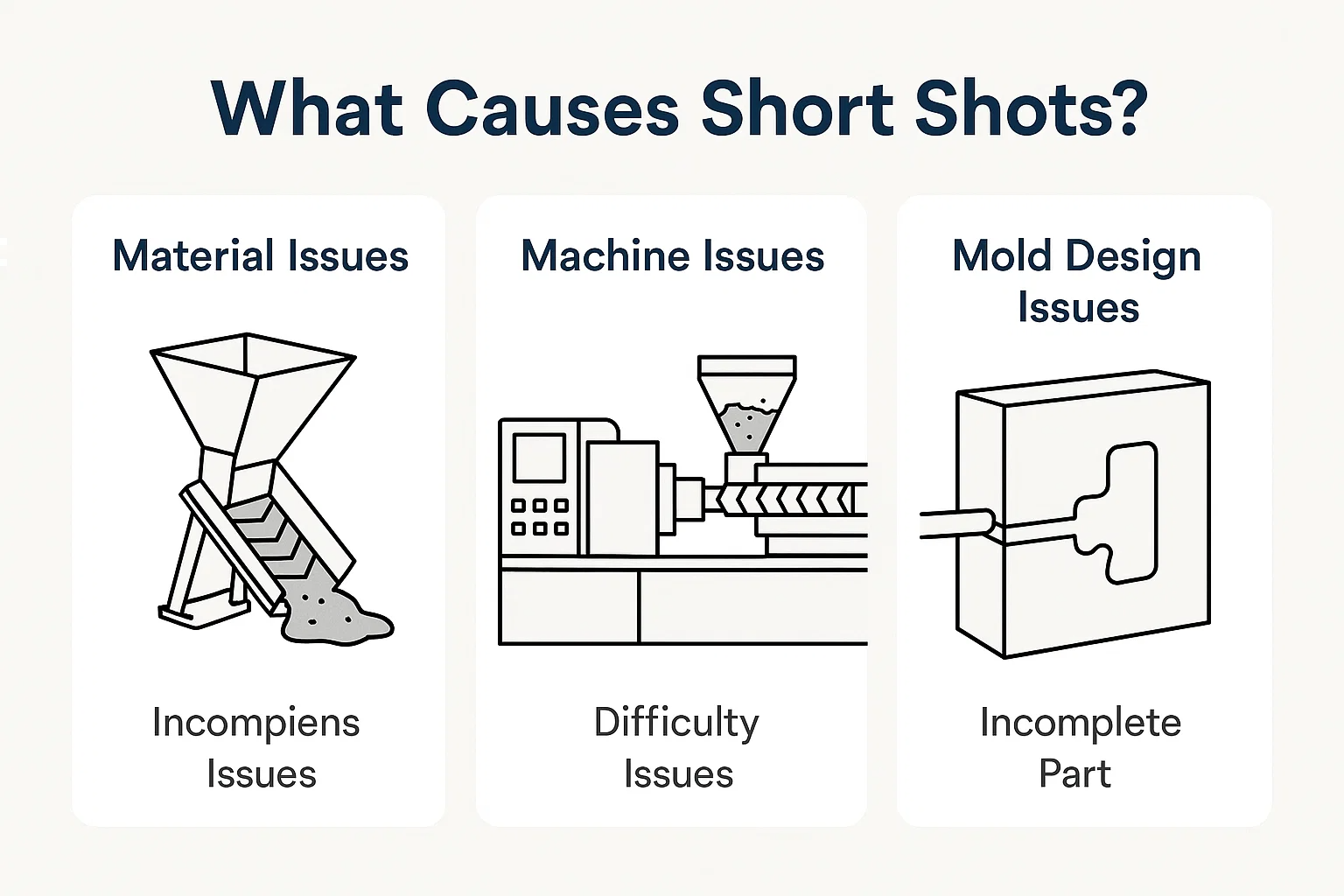

Mi okozza a rövid felvételeket?

A rövid lövés diagnosztizálása szisztematikus megközelítést igényel, mivel az ok a fröccsöntési folyamat több különböző területéből származhat. A leggyakoribb kérdések az anyagra, a gépbeállításokra vagy a penész kialakítására vezethetők vissza.

1. Anyagi kérdések

A nagyon műanyag, amelyet formázol, lehet a rövid lövés kiváltó oka. A gyanta állapotával vagy előkészítésével kapcsolatos problémák megakadályozhatják, hogy a penészbe helyesen áramoljon.

-

Elégtelen anyag: A legegyszerűbb ok az, hogy egyszerűen nincs elegendő műanyag a penész kitöltéséhez. Ez akkor fordulhat elő, ha a fröccsöntőgép csavarja nem halad előre, hogy a szükséges műanyag mennyiségét elnyomja, vagy ha az adagolórendszerben van elzáródni.

-

Megoldások: Ellenőrizze a gép anyagi garatját és az etetési mechanizmust, hogy megbizonyosodjon arról, hogy nem üres vagy blokkolja. Növelje a lövés méretét a gép vezérlőpanelén, hogy nagyobb mennyiségű anyagot biztosítson.

-

-

Helytelen olvadékhőmérséklet: Ha a műanyagot nem melegítik a megfelelő hőmérsékleten, akkor viszkozitása (az áramlás elleni ellenállása) túl magas lesz. Egy vastag, "hideg" olvadék küzd annak érdekében, hogy átfolyjon a keskeny futókon és kapukon, és megszilárdulhat, mielőtt az egész üreg kitölti.

-

Megoldások: Olvassa el az Anyagszállító adatlapját az ajánlott olvadékhőmérsékleti tartományhoz. Állítsa be a hordót és a fúvóka fűtési hőmérsékletét a gépen, hogy növelje a műanyag hőmérsékletét és csökkentse viszkozitását.

-

-

Anyagi viszkozitás: Néhány műanyag még a megfelelő hőmérsékleten is természetéből adódóan viszkózus (vastagabb), mint mások. Az olyan anyagok, mint a polikarbonát és a nagy hatású polisztirol, hajlamosabbak lehetnek a rövid felvételekre áramlási tulajdonságaik miatt. Ezenkívül a higroszkópos műanyagok nedvessége (azok, amelyek a vizet elnyelődnek, mint a nylon), ronthatják és elveszíthetik áramlási tulajdonságaikat.

-

Megoldások: Győződjön meg arról, hogy az anyagokat felhasználás előtt a gyártó előírásainak megfelelően szárítják. Fontolja meg, hogy ugyanazon anyag alacsonyabb viszkozitási fokozatát használja, vagy egy másik, jobb áramlási tulajdonsággal rendelkező anyagot.

-

2. Gépi problémák

A fröccsöntőgép beállításai kritikus fontosságúak. A helytelen paraméterek még a megfelelő anyaggal és penészrel is könnyen eredményezhetnek egy rövid lövést.

-

Nem megfelelő injekciós nyomás: A nyomás az az erő, amely az olvadt műanyagot a penészbe tolja. Ha az injekciós nyomás túl alacsony, akkor a műanyagnak nem lesz elegendő ereje ahhoz, hogy az üreg legtávolabbi végeire utazzon.

-

Megoldások: Növelje az injekciós nyomás beállítását a gépen. Ez gyakran az első és legegyszerűbb megoldás, amelyet kipróbálnak. Légy óvatos azonban, hogy ne használja a túlzott nyomást, mivel más hibákat okozhat, például a Flash.

-

-

Helytelen injekciós sebesség: A műanyag befecskendezésének sebessége szintén döntő szerepet játszik. Ha a sebesség túl lassú, a műanyag idő előtt lehűlhet és megszilárdulhat, mielőtt az üreg megtelt. Ez különösen igaz a vékonyfalú alkatrészekre.

-

Megoldások: Növelje az injekciós sebességet. A gyorsabb injekciós sebesség elősegítheti a műanyag elérését a penész minden részének elérése előtt, mielőtt elveszíti a hőt és a viszkozitást.

-

-

Szellőztetési problémák: Amint a műanyag kitölti a penészét, a becsapódott levegőnek módja van a menekülésnek. Ha a penész szellőzőnyílásait blokkolják vagy nem megfelelő méretűek, akkor a csapdába esett levegő olyan háttérképet hoz létre, amely ellenáll a műanyag áramlásának, hatékonyan "rövidítve" a lövést.

-

Megoldások: Tisztítsa meg a penész szellőzőnyílásait és az elválasztó vonalakat. Győződjön meg arról, hogy a szellőztetés mélysége helyes (általában 0,0005–0,001 hüvelyk vagy 0,013–0,025 mm). Fontolja meg további szellőzőnyílások vagy vákuumszellőzési rendszer hozzáadását a komplex formákhoz.

-

3.

Még a tökéletes anyag- és gépi beállításokkal is, a rosszul megtervezett penész lehetetlenné teheti a teljes alkatrész előállítását. Ezek a kérdések gyakran a legnagyobb kihívást jelentenek a megoldáshoz, mivel szükségük van a szerszám fizikai módosítására.

-

A kapu mérete és helye: A kapu az a nyílás, amelyen keresztül az olvadt műanyag belép a penészüregbe.

-

Kapu méret: Ha a kapu túl kicsi, akkor korlátozásként működhet, megakadályozva, hogy elegendő anyag folyjon az üregbe. A kis kapu súrlódása az anyag idő előtt lehűlhet.

-

Megoldások: Nagyítsa meg a kapu méretét. A szélesebb vagy vastagabb kapu gyorsabb és hatékonyabb műanyag áramlást tesz lehetővé.

-

-

A kapu helye: A nem megfelelően elhelyezkedő kapu rövid lövéshez is vezethet, különösen, ha ez messze van az utolsó területektől. Ez növeli az áramlás hosszát és a műanyag hűtés kockázatát, mielőtt eléri az üreg végét.

-

Megoldások: Helyezze át a kaput egy központi vagy optimális helyzetbe, hogy biztosítsa, hogy az alkatrész minden területe egyenletesen kitölthető legyen. Komplex alkatrészek esetén több kapukra lehet szükség.

-

-

-

Runner rendszertervezés: A Runner rendszer olyan csatornák hálózata, amely a műanyagot a gép fúvókától a kapukhoz irányítja.

-

Futó méret és elrendezés: A túl kicsi vagy túl hosszú futórendszer jelentős nyomásesést okozhat, vagyis nincs elég erő ahhoz, hogy a műanyagot egészen a penészüreg végéig tolja.

-

Megoldások: Növelje a futók átmérőjét a nyomásvesztés csökkentése és az áramlás javítása érdekében. Tervezze meg a futó elrendezését, hogy közvetlen és kiegyensúlyozottabb legyen, biztosítva, hogy az összes üreg (több üregben) azonos sebességgel töltse ki.

-

-

-

Fal vastagsága: Az alkatrész -kialakítás vékony fali szakaszai a rövid lövések egyik fő oka lehet. Az olvadt műanyag nagyon gyorsan lehűl, és ha egy nagyon vékony területen át kell áramolnia, akkor megszilárdulhat, mielőtt eléri a másik oldalt, és egy hiányos részt hoz létre.

-

Megoldások: Módosítsa az alkatrész kialakítását, hogy növelje a falvastagságot a problémás területeken. Noha ez nem mindig lehetséges, fontos szempont a kezdeti tervezési szakaszban. A meglévő formákhoz előfordulhat, hogy folyékonyabb anyagot, magasabb hőmérsékletet vagy gyorsabb injekciós sebességet kell használnia a kompenzációhoz.

-

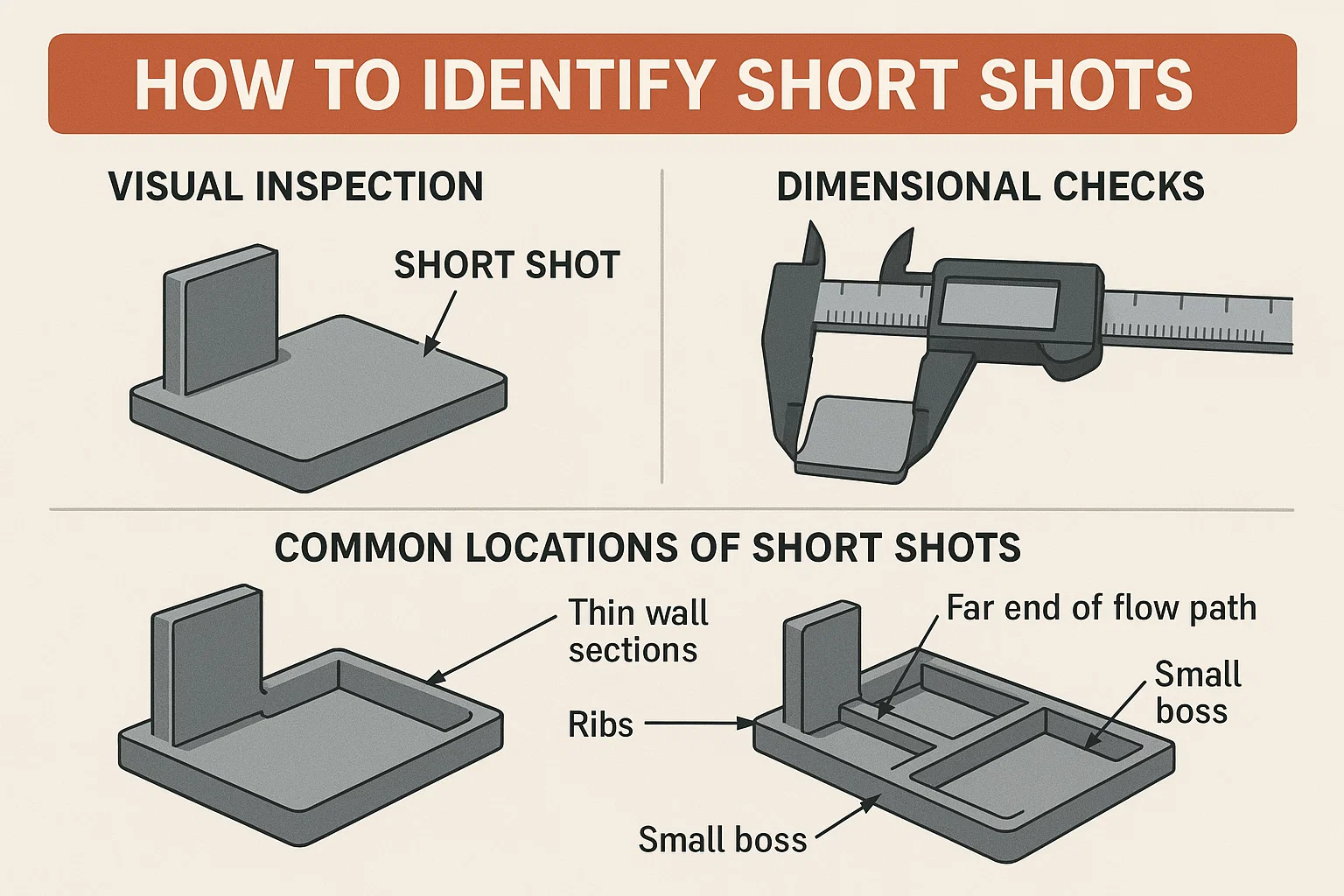

Hogyan lehet azonosítani a rövid felvételeket

A rövid lövés azonosítása általában egyértelmű, mivel ez nagyon látható hiba. A szisztematikus megközelítés azonban segít megerősíteni a problémát és pontosan meghatározni annak pontos helyét, ami elengedhetetlen a hatékony hibaelhárításhoz.

Vizuális ellenőrzés

A rövid lövés észlelésének leggyakoribb módja a gyors vizuális ellenőrzésen keresztül. A rövid lövés azonnal nyilvánvaló, mivel az alkatrész hiányos. Észre fogja venni, hogy hiányzik az alkatrész szakaszai, vagy hogy az alkatrész hirtelen egy lekerekített, befejezetlen éltel végződik, ahol a műanyag áramlás leállt. Ez általában egy sima, ívelt felület, mivel az olvadt műanyag felületi feszültsége miatt kissé visszahúzódik, amikor megszilárdul. Ez egy jelzőtale jele, hogy a penészüreg nem volt kitöltve.

Dimenziós ellenőrzések

Noha a vizuális ellenőrzés gyakran elég, a dimenziós ellenőrzés végrehajtása pontosabb információkat szolgáltathat, különösen a komplex geometriákkal rendelkező alkatrészek esetében. Ha van olyan részed, amely kinéz majdnem teljes, de nem biztos benne, megmérje annak hosszát, szélességét és magasságát. Egy rövid lövés nem felel meg a szükséges méreteknek, mivel az alkatrész nem fogja kitölteni az egész penészüreget. A vékony falakkal rendelkező alkatrészek esetében egy rövid lövés eleinte nem láthatóan nyilvánvaló, de a dimenziós ellenőrzés megerősíti a problémát.

A rövid felvételek általános helyei

Rövid felvételek szinte mindig előfordulnak a az áramlási út vége , amely a legfontosabb a kaputól, ahol a műanyag belép az üregbe. Az olvadt műanyag elveszíti a hőt és a nyomást, így az utolsó kitöltési területek a leginkább érzékenyek egy rövid lövésre. Ezek a területek gyakran:

-

Vékony falszakaszok.

-

Bordák vagy kis főnökök.

-

Olyan tulajdonságok, amelyek távolsági távolságra vannak a kaputól.

-

Olyan területek, ahol rossz vagy nincs szellőzés.

Ha megismeri, hol kell keresni, gyorsan megerősítheti egy rövid lövést, és elkezdheti összekapcsolni a korábban tárgyalt lehetséges okokkal.

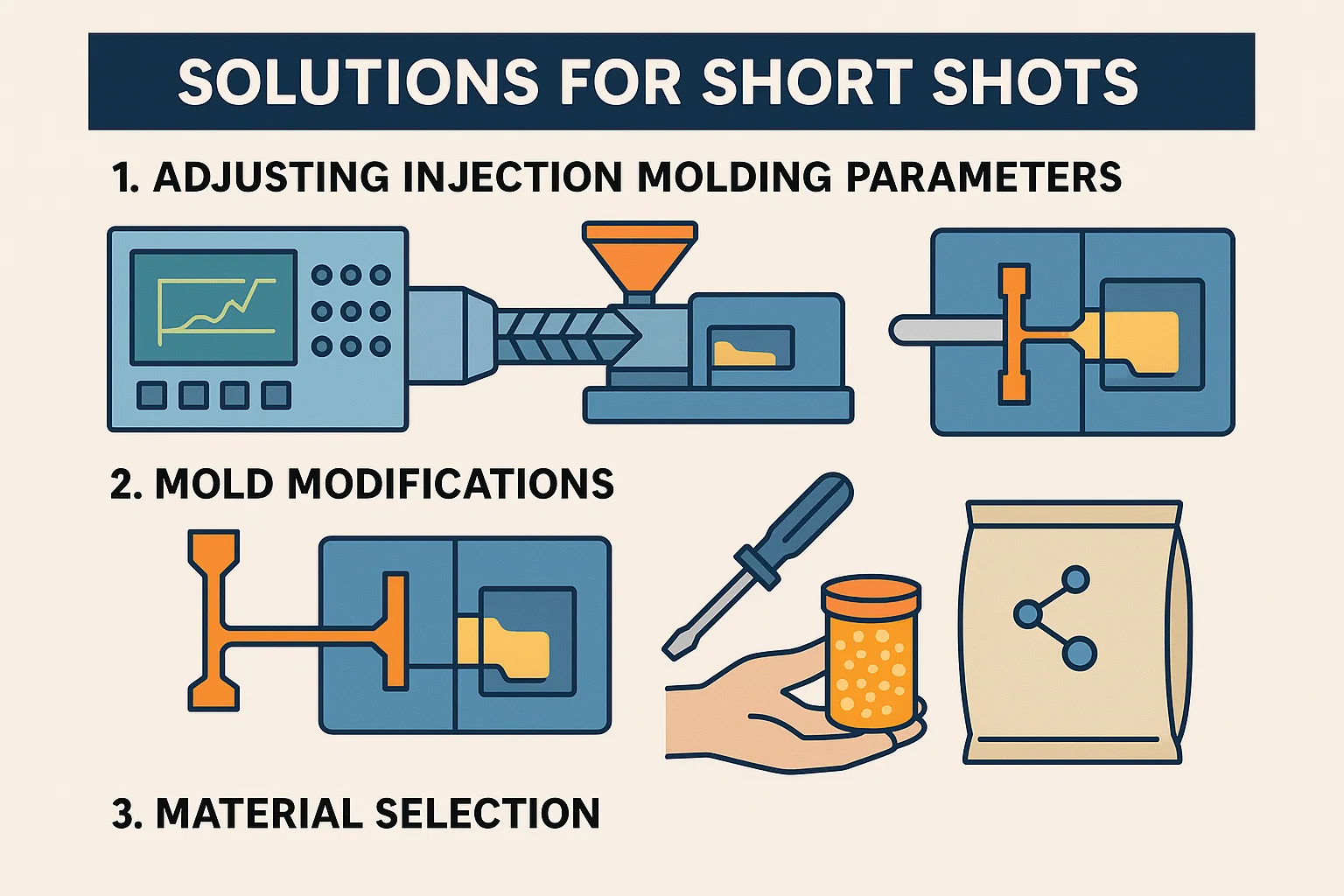

Megoldások rövid felvételekhez

Rövid lövés megoldásához stratégiai megközelítést igényel. Gyakran a legjobb, ha a legegyszerűbb és legköltséghatékonyabb megoldásokkal kezdjük, mielőtt összetettebb és drágábbak. Kezdje a gépbeállításokkal, majd fontolja meg az anyagot, és végül nézze meg magát a penészre.

1. A fröccsöntési paraméterek beállítása

A rövid lövés rögzítésének leggyorsabb és leggyakoribb módja az, ha beállítja a gép beállításait. Ezeket a változásokat gyakran a kezelőpanelen lehet végrehajtani anélkül, hogy hosszú ideig megállítaná a termelést.

-

Növekvő befecskendezési nyomás: Ez általában az első és leghatékonyabb megoldás. A nyomás növelésével az olvadt műanyagnak nagyobb erővel jár a penész átutazásához, segítve még a legnehezebben elérhető területeket is. Növelje a nyomást kis lépésekben (például 50-100 psi), amíg az alkatrész be nem fejeződik.

-

Az injekciós sebesség optimalizálása: A gyorsabb injekciós sebesség segíthet kitölteni a formát, mielőtt a műanyagnak esélye lenne lehűlni és megszilárdulni. Ez különösen fontos a vékony falú alkatrészek vagy a hosszú áramlási útvonalak esetében. Csakúgy, mint a nyomáshoz, fokozatosan növelje a sebességet, hogy elkerülje az egyéb hibákat, például a flash vagy az égési jeleket.

-

Az olvadékhőmérséklet módosítása: A magasabb olvadékhőmérséklet csökkenti a műanyagokat viszkozitás , hogy könnyebben folyjon. Ellenőrizze az anyag adatlapját az ajánlott hőmérsékleti tartományban, és növelje a hordó- és fúvóka hőmérsékletét a folyékonyság javítása érdekében. Ez nagyon hatékony megoldás lehet, de ne feledje, hogy ne melegítse túl az anyagot, ami lebomlást okozhat.

2.

Ha a gépi paraméterek beállítása nem oldja meg a problémát, akkor a probléma magával a formával lehet. Ezeknek a megoldásoknak a gép leállítása és a szerszám fizikai módosítása szükséges. Bár költségesebb, hosszú távú javítást nyújtanak.

-

A kapu és a futó beállításai: A kapu és a futók mérete és kialakítása kritikus fontosságú a megfelelő áramlás szempontjából. Ha túl kicsik, akkor korlátozhatják a műanyag áramlását. A kapu kibővítése vagy a futók kibővítése lehetővé teszi, hogy több anyag áramoljon az üregbe, kevesebb ellenállással. A multi-kavasztási formák esetében a futók kiegyensúlyozása szintén kulcsfontosságú annak biztosítása érdekében, hogy az egyes üregek egyenletesen kitöltsék.

-

A szellőzés javítása: A csapdába esett levegő párnásként működhet, megakadályozva, hogy a műanyag kitöltse az üreget. A meglévő szellőzőnyílások tisztítása egy egyszerű első lépés. Ha a probléma továbbra is fennáll, akkor a penészgyártónak további szellőzőnyílásokat kell hozzáadnia a penészhez azon a ponton, ahol a rövid lövés történik. Bizonyos esetekben a vákuumszellőztető rendszer Telepíthető, hogy aktívan kihúzza a levegőt a penészből.

-

Fűtési rendszer fejlesztése: Komplex formákhoz vagy vastagfalú alkatrészekhez, a forró futó rendszer használható. A hideg futóktól eltérően a forró futók a műanyag olvadtát egészen a kapuig tartják, kiküszöbölve a melegítés szükségességét, és biztosítva a következetesebb hőmérsékletet és a könnyebb áramlást.

3. Anyagválasztás

Időnként a legegyszerűbb megoldás az anyagok váltása vagy az áram megfelelő előkészítésének biztosítása.

-

A megfelelő anyagminőség kiválasztása: Az egyetlen típusú műanyagon belül különböző osztályok vannak, eltérő áramlási tulajdonságokkal. Ha alacsony olvadási sebességgel (MFR) használó anyagot használ, fontolja meg a magasabb MFR -fokozatra való váltást, amelyet úgy terveztek, hogy könnyebben áramoljon.

-

Anyagszárítási technikák: Számos higroszkópos műanyag (például nylon, ABS és polikarbonát) felszívja a nedvességet a levegőből. A formázáskor ez a nedvesség gőzzé válik, ami akadályozhatja a műanyag áramlást és rövid lövéseket okozhat. A feldolgozás előtt mindig győződjön meg arról, hogy anyagát forró levegőben vagy szárítószer -szárítóban megfelelően szárítják.

A rövid felvételek megelőzése

A rövid lövés kezelésének legjobb módja az, hogy megakadályozzuk, hogy ez elsősorban megtörténjen. A tervezési és karbantartási szakaszban szereplő proaktív intézkedések jelentős időt és pénzt takaríthatnak meg a vonalon.

-

A gyártási tervezés (DFM) alapelvei: Ez egy kritikus első lépés. A DFM magában foglalja egy rész megtervezését a gyártási folyamat szem előtt tartásával. A fröccsöntéskor ez azt jelenti:

-

Egységes falvastagság: Kerülje a fal vastagságának drámai változásait. Ez biztosítja a műanyag áramlásokat és a lehűlést következetes sebességgel, megakadályozva a rövid felvételeket a vékony szakaszokban.

-

Megfelelő bordázási és főnök kialakítás: Győződjön meg arról, hogy a bordákat, a főnököket és más tulajdonságokat megfelelő szögekkel és filékkel tervezték meg, hogy megkönnyítsék a műanyag áramlást és megakadályozzák a légcsapdákat.

-

Minimalizálja az áramlás hosszát: Tervezze meg az alkatrészt, hogy a műanyagnak ne kelljen túl nagy távolságra haladnia a kaputól, csökkentve a korai hűtés kockázatát.

-

-

Rendszeres gép karbantartása: A jól karbantartott gép egy megbízható gép. A fröccsöntőgép rendszeres ellenőrzése és kiszolgálása megakadályozhatja számos olyan problémát, amelyek rövid felvételekhez vezetnek.

-

Tiszta fúvókák és hordók: Győződjön meg arról, hogy nincsenek olyan szilárdített műanyagok elzárásai vagy felhalmozódásai, amelyek korlátozhatják az anyagáramlást.

-

Ellenőrizze a fűtőszalagokat és a hőelemeket: Ellenőrizze, hogy az összes fűtési elem helyesen működik -e annak biztosítása érdekében, hogy a műanyag egyenletesen olvadjon, és elérje a kívánt hőmérsékletet.

-

-

Anyagkezelés a bevált gyakorlatok: Alapvető fontosságú az anyag tárolása és előkészítése.

-

Helyes szárítás: Mindig száraz, higroszkópos anyagok a szállító ajánlása szerint. Ez az anyagok esetében ez az egyetlen legfontosabb megelőző lépés.

-

Megfelelő tárolás: A gyantákat lezárt, éghajlatvezérelt környezetben tárolják, hogy megakadályozzák a nedvesség felszívódását és a szennyeződést.

-

Esettanulmányok

A valós példák szemléltetik, hogy a rövid felvételek hibaelhárításának alapelvei hogyan vonatkoznak a gyakorlatban. Ezek az esettanulmányok kiemelik a szisztematikus diagnózis fontosságát.

-

1. esettanulmány: A vékonyfalú elektronikai burkolat

-

Probléma: A gyártó vékonyfalú házat gyártott egy fogyasztói elektronikai eszközhöz. Az alkatrészek következetesen egy rövid lövéssel jöttek ki egy sarokba, amely a kaputól a legtávolabb van.

-

Diagnózis: A nyomás és a sebesség növelésére irányuló kezdeti kísérletek meghibásodtak, és a penész más részein vaku (felesleges műanyag) okoztak. Egy részletes elemzés azt mutatta, hogy a műanyag túl gyorsan lehűlt, amikor a vékony szakaszon átfolyott.

-

Megoldás: A csapat megállapította, hogy a olvadás hőmérséklete Túl alacsony volt a rész vékony geometriájához. 20 ° F -val növelték a hordó és a fúvóka hőmérsékletét, ami eléggé csökkentette a műanyag viszkozitását, hogy az egész üreg kitöltése nélkül túlzott nyomás szükséges legyen. Az alkatrészeket ezután hibák nélkül állítottuk elő.

-

-

2. esettanulmány: A multi-kavantási sapka penész

-

Probléma: A négy azonos üregű penész rövid lövéseket eredményezett egy vagy két üregben, míg a többiek tökéletesen megtöltöttek.

-

Diagnózis: Mivel a rövid felvételeket meghatározott üregekre lokalizálták, a probléma nem volt összefüggésben a gépbeállításokkal vagy az anyaggal. Ez volt a penésztervezési kérdés - A futók vizuális ellenőrzése azt mutatta, hogy a rövid távú üregekhez vezető futó kissé hosszabb és vékonyabb volt, mint a többiek, ami a többieket okozta. nyomás egyensúlyhiány .

-

Megoldás: A penészt egy szerszámboltba küldték, ahol a futókat újra felszerelték, hogy egyenletes hosszúságú és átmérőjűek legyenek. Ez kiegyensúlyozta a futó rendszert , biztosítva, hogy a műanyag mind a négy üreghez hasonló nyomással folyjon, kiküszöbölve a rövid felvételeket.

-

Fejlett technikák

A nagy volumenű előállítás vagy az összetett részek esetében a rövid felvételek diagnosztizálásának és megelőzésének tudományos megközelítése óriási időt és pénzt takaríthat meg.

-

Penészáram -elemzés: Mielőtt még egy penész is épülne, Penészáram -elemzés (MFA) A szoftver szimulálhatja a fröccsöntési folyamatot. Megjósolja, hogy az olvadt műanyag hogyan tölti be az üreget, azonosítva a lehetséges problémás területeket, például rövid lövéseket, légcsapdákat és hegesztési vonalakat. Az MFA használatával a mérnökök optimalizálhatják kapuhelyzet , futó rendszerek , és az alkatrészfal vastagsága, hogy megakadályozzák a hibákat, mielőtt bármilyen acél vágása lenne.

-

Érzékelők és megfigyelő rendszerek: A modern fröccsöntőgépek olyan érzékelőkkel felszerelhetők, amelyek valós idejű adatokat szolgáltatnak a nyomásról, a hőmérsékletről és a sebességről. Összevonó nyomásérzékelők különösen hasznosak; Megmérik a nyomást az üreg belsejében, és egy másodperc töredékében észlelhetnek egy rövid lövést, lehetővé téve a gép automatikus leállítását. A megfigyelés ilyen szintje lehetővé teszi az operátorok számára, hogy pontos, adatközpontú kiigazításokat végezzenek, és biztosítják az alkatrészek következetes minőségét.

Következtetés

A rövid lövés nem csupán egy látható hiba; Ez egyértelmű jel, hogy valami a fröccsöntési folyamatban, a gép- vagy a penész kialakításában nincs szinkronban. Noha a gyártás általános frusztrációja, oldható probléma is. A kiváltó ok szisztematikus diagnosztizálásával - akár az anyag, a gépbeállítások, vagy maga a penész probléma problémája - hatékony megoldásokat képes megvalósítani, és a termelést visszahozhatja a pályára.

A hosszú távú siker kulcsa azonban benne rejlik megelőzés - Az olyan alapelvek ölelésével, mint például A gyártás tervezése (DFM) A rendszeres karbantartás és a megfelelő anyagkezelés végrehajtásakor minimalizálhatja a rövid felvételek kockázatát, még mielőtt azok is bekövetkeznének. És összetett vagy nagy volumenű projektekhez, fejlett eszközökhöz, mint például Penészáram -elemzés És az összevonó érzékelők erőteljes módot kínálnak a minőség és a hatékonyság biztosítására a kezdetektől fogva. Végül a rövid felvételek megértése és kezelése nem csak a hibák rögzítéséről szól, hanem a teljes fröccsöntési művelet optimalizálásáról a következetes, magas színvonalú eredmények elérése érdekében.