Bevezetés a beillesztésbe a túlmásoláshoz

A modern gyártás hatalmas tájában kritikus előnye annak a képessége, hogy a különféle anyagokat egyetlen, nagy teljesítményű komponensbe integrálják. A hagyományos összeszerelési módszerek gyakran több lépést, rögzítőelemet és ragasztókat foglalnak magukban, ami megnövekedett bonyolultsághoz, magasabb költségekhez és potenciális kudarchoz vezet. A beillesztés itt az átfutás transzformációs megoldásként jelentkezik, és egyszerűsített és hatékony utat kínál a kifinomult, több anyagi alkatrészek létrehozásához.

Függetlenül attól, hogy mérnök vagy az orvostechnikai eszközök következő generációját tervezi, egy autóipari tervező, aki továbbfejlesztett esztétikát és funkcionalitást keres, vagy egy olyan termékfejlesztőt, amely a fogyasztási cikkek nagyobb tartósságára törekszik, a beillesztési túlmúlás megértése kiemelkedően fontos.

Mi az a beillesztés túlzsúfolása?

A lényege, Helyezze be a túlzsúfolást egy speciális fröccsöntési folyamat, ahol egy előre formált alkatrészt, amelyet "betétnek" neveznek, egy penészüregbe helyeznek, majd egy olvadt hőre lágyuló vagy hőre keményedő anyagot injektálnak, körül vagy rajta. A betét a végső öntött termék szerves részévé válik, amely egyetlen, koherens egységet hoz létre, fokozott tulajdonságokkal vagy funkcionalitással.

Gondolj arra, hogy az egyik anyag beágyazása a másikba a szinergetikus hatás elérése érdekében. A gyakran fémből, más műanyagból, kerámia vagy akár elektronikus alkatrészekből készült betét speciális tulajdonságokat biztosít, például erőt, elektromos vezetőképességet vagy tapintható érzést, míg a túlzott anyagok általában olyan tulajdonságokat kínálnak, mint az ergonómia, a tömítési képességek, a szigetelés vagy az esztétika. Az eredmény egy hibrid komponens, amely mindkét anyag legjobb tulajdonságait kihasználja, gyakran meghaladva azt, amit csak mindkét anyaggal lehet elérni.

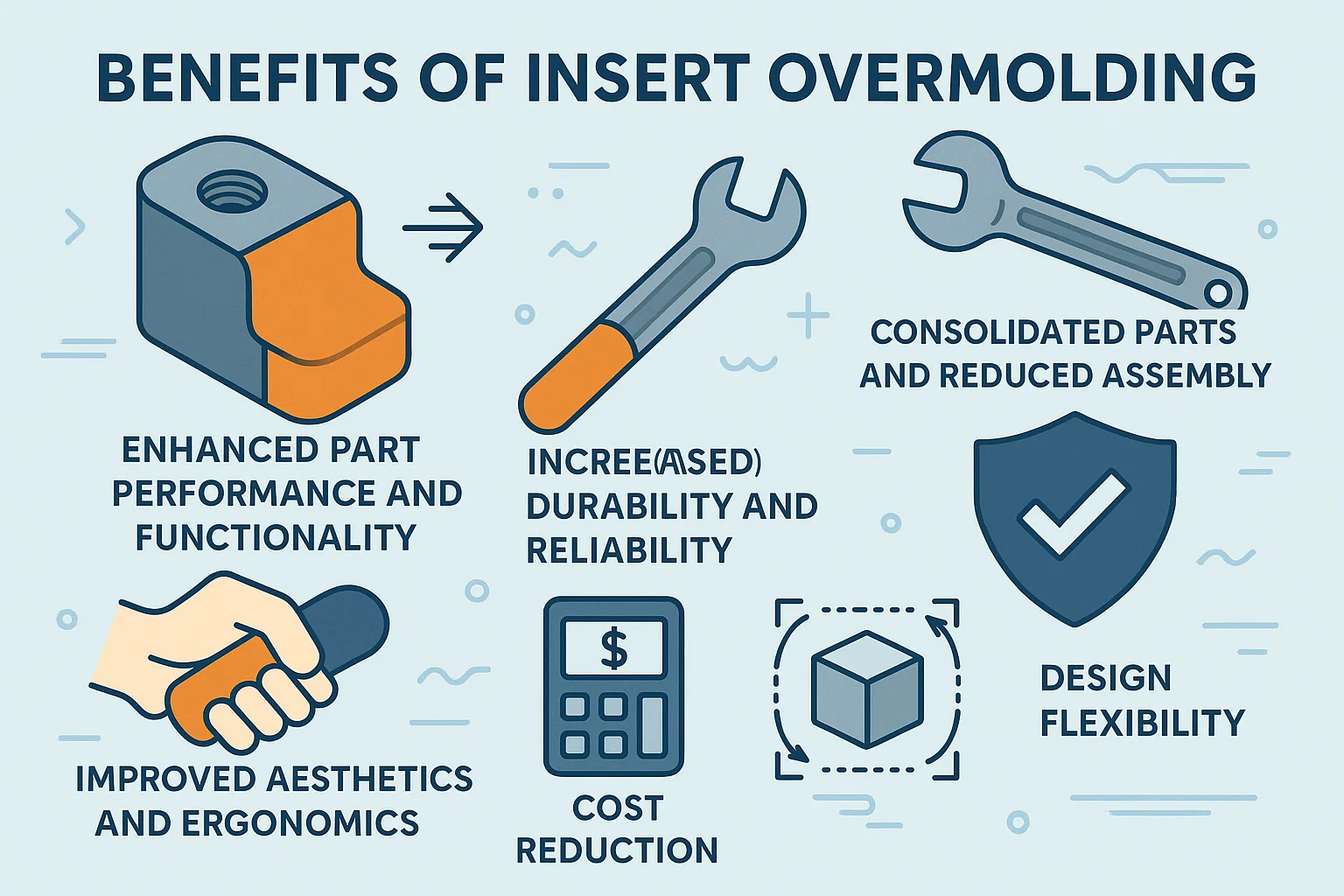

A beillesztés előnyei

A beillesztés stratégiai elfogadása sokféle kényszerítő előnyt kínál, amelyek a különféle iparágakban széles körben alkalmazzák:

Fokozott alkatrészek teljesítménye és funkcionalitása: Ha az anyagokat különálló tulajdonságokkal kombináljuk (például merev fém az szilárdsághoz, a lágy műanyag a markolathoz), a túlmosás lehetővé teszi a kiváló mechanikus, elektromos, termikus vagy esztétikai tulajdonságokkal rendelkező alkatrészek létrehozását.

Konszolidált alkatrészek és csökkentett összeszerelés: A túlmásolás kiküszöböli a különálló szerelési lépések, rögzítőelemek (csavarok, szegecsek) vagy ragasztók szükségességét, a gyártási folyamatok jelentős ésszerűsítését, a munkaerőköltségek csökkentését és a készlet minimalizálását.

Javított esztétika és ergonómia: A lágy érintésű túlminták kényelmes markolatot, rezgéscsillapítást és vonzó kiviteleket biztosíthatnak, javíthatják a felhasználói élményt és a termék vonzerejét. A színkombinációk szintén könnyen elérhetők.

Megnövekedett tartósság és megbízhatóság: A betét és a túlzott anyag közötti intim kötés gyakran robusztusabb és megbízhatóbb részt eredményez, csökkentve a lazítás, a csörgő vagy a korai kopás valószínűségét az összeszerelt alkatrészekhez képest.

Költségcsökkentés: Noha a kezdeti szerszámköltségek magasabbak lehetnek, a csökkentett összeszerelési idő, a kevesebb összetevő és az alacsonyabb a hulladéklerakási arányok hosszú távú megtakarításai gyakran jelentős általános költséghatékonysághoz vezetnek.

Tervezési rugalmasság: A túlzott összegzés felhatalmazza a tervezőket, hogy összetett geometriákat hozzanak létre, és integrálják azokat a funkciókat, amelyek kihívást jelentenek vagy lehetetlenek lennének az egyszemélyes formázáshoz vagy a hagyományos összeszereléshez. Ez lehetővé teszi a hermetikus pecsétek, az integrált áramkörök és a robusztus mechanikai csatlakozások létrehozását.

A beillesztési túlmásolás alkalmazásai

A beillesztési túlélés sokoldalúsága nélkülözhetetlen folyamatává tette a modern gyártás szinte minden ágazatát. A többfunkciós, nagy teljesítményű alkatrészek létrehozásának képessége azt jelenti, hogy számtalan mindennapi elemben túlzottan felmerült alkatrészekkel találkozik. Miközben később részletesebben feltárjuk ezeket, néhány kiemelkedő példa a következők:

Autóipar: A sebességváltó gombok, a belső burkolat alkatrészei, az érzékelő házak, a huzalkötegek, a kormánykerék-elemek és számos edzés alatti alkalmazás, ahol a fémbetétekhez védő vagy szigetelő műanyag réteg szükséges.

Orvosi eszközök: Sebészeti műszerfogantyúk, diagnosztikai berendezések alkatrészei, orvosi csőcsatlakozók és hordható eszközök, amelyekhez biokompatibilis anyagokat igényelnek a merev szerkezetekkel kombinálva.

Fogyasztási termékek: Elektromos fogkefe fogantyúk, elektromos szerszámok markolata, konyhai edény fogantyúk, elektronikus eszközökön (például távirányító, intelligens otthoni eszközök) és személyi gondozási termékek, ahol lágy tapintású vagy esztétikai kivitel szükséges.

Ipari alkatrészek: Tömítések és tömítések, járókerékek, zárójelek, vezérlőgombok, elektromos csatlakozók és alkatrészek, amelyek rezgést vagy kémiai ellenállást igényelnek durva környezetben.

A beillesztési folyamat

Egy dolog az, hogy megértsük a beillesztési túlmásolás elméleti előnyeit; A gyakorlati lépések megértése egy másik. A folyamat, bár fogalmilag egyértelmű, pontosságot, speciális berendezéseket és számos változó gondos megfontolását igényli a sikeres, magas színvonalú eredmények elérése érdekében.

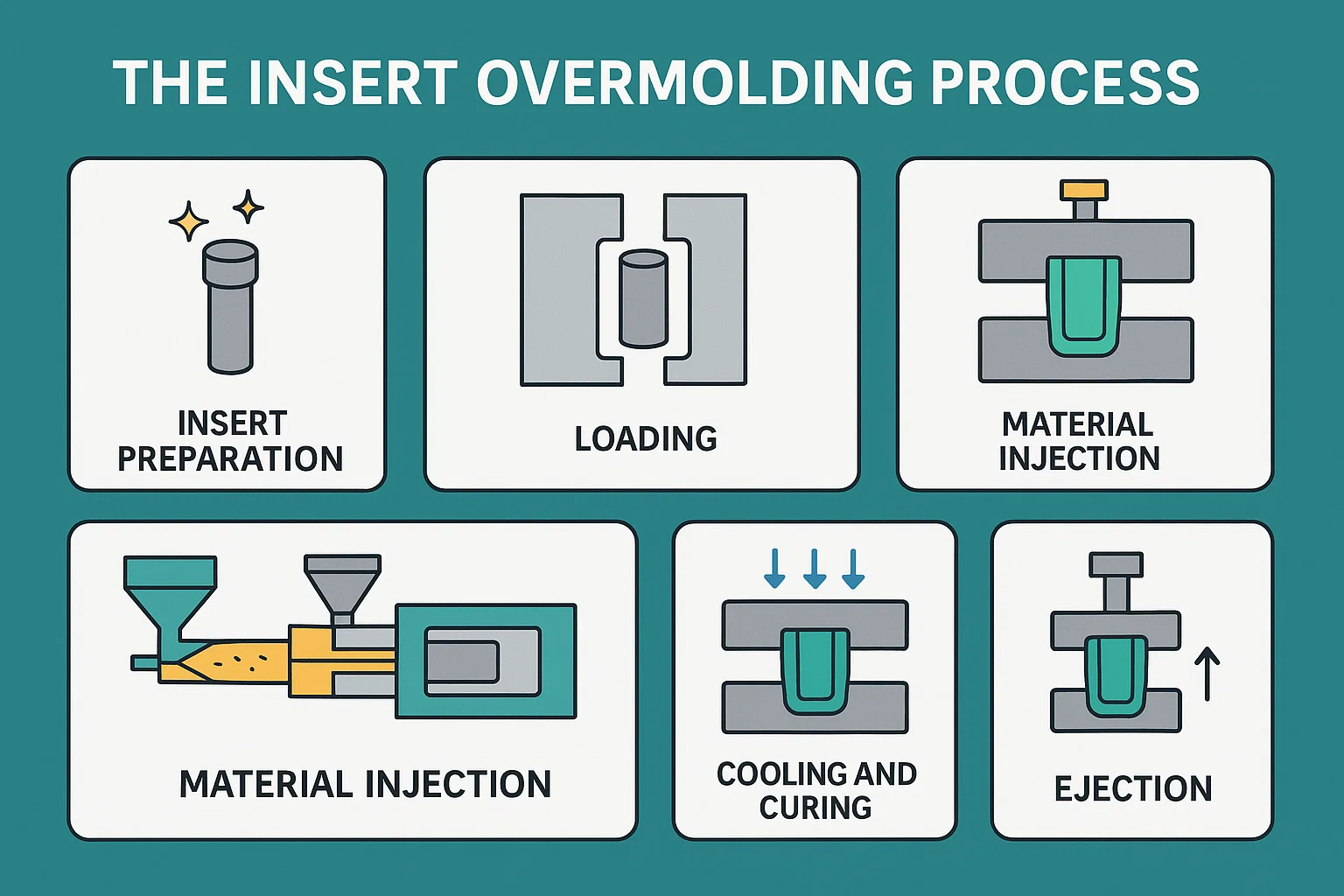

Lépésről lépésre a túlmásolási folyamat

Míg a variációk az alkatrészek bonyolultsága és a termelési térfogat alapján léteznek, a magbetét -túlzott túlköltési folyamat általában ezeket a kulcsfontosságú szakaszokat követi:

Beszúrás előkészítés:

Tisztítás: A betétet aprólékosan meg kell tisztítani az esetleges szennyeződések (olajok, por, oxidok) eltávolítása érdekében, amelyek akadályozhatják a tapadást a túlmásoló anyaggal. Ez magában foglalhatja a zsírtalanítást, az ultrahangos tisztítást vagy más felületi előkészítési technikákat.

Előkezelés (opcionális, de ajánlott): Az anyag kombinációjától és a kívánt kötési szilárdságtól függően a betét felülete előkezelésen menhet át. Ez magában foglalhatja a plazmakezelést, a lángkezelést, a mechanikus kopást vagy a primer/ragasztó promóter alkalmazását a kémiai vagy mechanikai kötés fokozása érdekében.

Terhelés: Az elkészített betétet ezután pontosan betöltik a penészüregbe. Ezt manuálisan megteheti egy operátor, robotikusan a nagy volumenű előállításhoz vagy egy automatizált pick-and-pace rendszeren keresztül. A penészüreget olyan funkciókkal tervezték, amelyek a betét biztonságos tartásához a helyükön az injekció során a helyükön vannak.

Penész bezárása:

Miután a betét helyesen elhelyezkedett, a fröccsöntő forma bezáródik, és bilincsek nagy nyomás alatt bezáródnak. Ez biztosítja, hogy a penészegyek szorosan lezáródjanak, megakadályozzák az anyagszivárgást és fenntartják a részméreteket.

Anyagfecskendezés:

Az olvadt műanyagot (hőre lágyuló vagy hőre keményedő) nagy nyomás alatt injektálják a penészüregbe, körül áramolva és beágyazva a betétet. Az injekciós paramétereket (hőmérséklet, nyomás, sebesség) aprólékosan szabályozzák a teljes töltés, a megfelelő kötés és a minimális feszültség biztosítása érdekében. Az anyag a betét és a penészüreg falak közötti térbe áramlik.

Hűtés és kikeményedés:

A hőre lágyuló műanyagok esetében az olvadt anyag lehűl és megszilárdul a penészüregben. A penész gyakran hőmérséklet-vezérlésű, hogy megkönnyítse az egyenletes hűtést, és megakadályozza a deflicing vagy a belső feszültségeket.

A hőszalonok esetében az anyag kémiai reakción (kikeményedéssel) megy keresztül a fűtött penészüregben, térhálósítással, hogy merev, visszafordíthatatlan szerkezetet képezzen.

Kidobás:

Miután a túlzott rész megfelelően lehűlt (vagy hőszigetelés esetén gyógyult), a penész kinyílik. A kidobó csapok általában kiszorítják a kész részt a penészüregből. Vigyázni kell arra, hogy az alkatrészt sérülés nélkül kiszabadítsák, különösen, ha maga a betét finom.

Utófeldolgozás (opcionális):

Az alkatrész követelményeitől függően szükség lehet kisebb utófeldolgozásra, például a kapuolásra (a futó rendszer eltávolítására), a flash eltávolításra vagy a további befejezési műveletekre.

A túlzott túlélés típusai

Noha az alapvető alapelvek továbbra is következetesek, a túlzott összeg különféle módszerekkel valósítható meg, elsősorban a túlzott anyag alkalmazásának megkülönböztetésével:

Helyezze be a túlzott összeget (egylövés):

Ez a fent leírt leggyakoribb módszer. Egy előgyártott betétet egy standard fröccsöntő formába helyeznek, és egy darab olvadt műanyagot injektálnak körül. Gyakran használják fém-plasztikus vagy műanyag-plasztikus kombinációkhoz.

Multi-lövés (kétlövés / multi-anyagi) túlmásolás:

Ez a fejlett folyamat két vagy több befecskendező egységet foglal magában egyetlen öntőgépen. Az első anyagot (gyakran a merev szubsztrát vagy az első túlmássák) öntik. Ezután vagy a penész forog, vagy egy robotkar átadja a részlegesen öntött részt egy második üregnek ugyanabban a penészszerszámon belül. A második anyagot ezután az elsőbe injektálják, és egy ciklusban zökkenőmentes, multi-anyagi részt hoznak létre kézi kezelés nélkül. Ez ideális lágy tapintású markolatokhoz (például merev műanyag alaphoz, amelynek túlmintája van) vagy több színű alkatrészek létrehozására.

Összetételi címkézés (IML) / in-Mold dekoráció (IMD):

Noha a szerkezeti betét beágyazásának hagyományos értelemben technikailag nem „túlmonja”, az IML/IMD egy kapcsolódó folyamat, ahol egy előre nyomtatott címke vagy dekoratív film kerül a penész üregébe az injekció beadása előtt. Az olvadt műanyagot a címke mögött injektálják, és állandóan összeolvasztják az alkatrész felületére, így tartós, karcálló grafikát vagy kivitel eredményeznek.

A kompressziós túlzott összegzés:

Kevésbé gyakori a merev műanyagok esetében, de releváns olyan anyagok esetében, mint a folyékony szilikon gumi (LSR). Itt egy előre kialakított betétet helyezünk egy nyitott penészbe, majd az üregbe egy előre megmérett mennyiségű, nem fedezett anyagot helyeznek. A penész ezután bezáródik, az anyagot a betét körül összenyomva és a kikeményedési folyamatot kezdeményezve.

Szerszámok és berendezések

A sikeres beszúrás túlzott mértékű, erősen a pontosan megtervezett szerszámokra és a speciális berendezésekre támaszkodik:

Fröcsködő öntőgép: Szabványos fröccsöntőgépet használnak, de az alkatrészhez megfelelő méretűnek kell lennie, és elegendő szorítóerővel kell rendelkeznie. A multi-tot túlmásoláshoz speciális multi-hordó- vagy forgó plathagra van szükség.

Helyezze be a túlzott szerszámot (penész): Ez a legkritikusabb alkotóelem. A penész egyedi tervezéssel rendelkezik, a következő tulajdonságokkal:

Biztonságosan tartsa be a betétet: Gyakran olyan csapok, fogások vagy egyedi üregek használata, amelyek tökéletesen fészkelik a betétet, megakadályozva a mozgást az injekció során.

Az anyagáramlás kezelése: A kapuk, futók és szellőzőnyílások úgy vannak kialakítva, hogy biztosítsák, hogy a túlmásoló anyag egyenletesen folyjon a betét körül, anélkül, hogy megsérülne, vagy ürességeket hozna létre.

Megkönnyítse a kilövést: A kidobó csapok stratégiailag elhelyezkednek, hogy a kész alkatrészt lehúzzák a penészből, anélkül, hogy a betét vagy a túlmássák.

Inkább a penészforgás/transzferek befogadása (többlövéshez): Ha több lövés eljárás, akkor a penész kialakítása magában foglalja a plathok vagy a robotrészek átvitelének mechanizmusait.

Automatizált beszúrási betöltő rendszerek (opcionális): A nagy volumenű előállításhoz, a robotok vagy az automatizált pick-and-pace rendszerekhez pontosan betöltik a betéteket a penészüregbe, javítva a ciklusidőket és csökkentve a munkaerőköltségeket.

Anyagkezelő rendszerek: Berendezés a műanyag pellet szárításához, az injekciós géphez történő tápláláshoz és a kezeléshez.

Hőmérséklet -szabályozó egységek (TCU): A pontos penészhőmérsékletek fenntartására szolgál, amely elengedhetetlen az alkatrészminőség, a tapadás és a hűtési idők szempontjából.

Utófeldolgozó berendezések: Eszközök a fokozáshoz, a vágáshoz vagy más másodlagos műveletekhez.

Tervezési szempontok a beillesztési túlmásoláshoz

A sikeres beillesztési túlmásolás jóval azelőtt kezdődik, hogy bármilyen anyagot injektálnának. A aprólékos tervezéssel kezdődik. A betét, a túlzott anyag és a penészszerszám közötti kölcsönhatás összetett, és a figyelmen kívül hagyva a kulcsfontosságú tervezési alapelveket költséges gyártási kihívásokhoz, veszélyeztetett alkatrészek teljesítményéhez vagy egyértelmű kudarchoz vezethet. Ez a szakasz felvázolja mind a betét, mind a túlzott rész kritikus tervezési megfontolásait.

Rész geometria és tervezési alapelvei

Mind a betét, mind a túlzott műanyag geometriája kulcsszerepet játszik a folyamat sikerében és a végső rész minőségében.

Beillesztési terv:

Merevség és stabilitás: A betétnek elég merevnek kell lennie ahhoz, hogy ellenálljon a fröccsöntés (nagy nyomás, hőmérséklet, olvadt műanyag áramlás) erõinek, anélkül, hogy deformálódna vagy eltolódik a penészben. A vékony, gyenge betétek hajlamosak a hajlításra vagy az elmozdulásra.

A visszatartás jellemzői: Tervezze meg a beszúrást olyan funkciókkal, amelyek elősegítik a mechanikus reteszelést. Ez magában foglalhatja:

Undercuts/átmenő lyukak: A túlzott anyagok beáramolhatnak ezekbe a tulajdonságokba, erős mechanikus reteszelést hozva létre, amely megakadályozza a betét kihúzását.

Knurling, barázdák, bordák: Ezek a felületi textúrák vagy geometriák megnövekedett felületet és horgonypontokat biztosítanak a túlzott anyag megfogásához.

Fülek vagy karimák: Elősegítheti a betét helyzetének biztonságát a penészben, és további felületet biztosíthat a kötéshez.

Sima átmenetek: Kerülje az éles sarkokat vagy a vastagság hirtelen változásait a betéten, amelyek stresszkoncentrációt okozhatnak a túlzott anyagban, vagy turbulens áramlást okozhatnak.

Fontolja meg a felszíni befejezést: A betét durvabb felülete általában elősegíti a jobb mechanikai kötést. Ennek azonban következetesnek és ellenőrzöttnek kell lennie.

Overmolded alkatrész -kialakítás:

Egységes falvastagság: Célja, hogy a falak állandó vastagságát a betét körül túlmintált műanyagban. A változó vastagság differenciális hűtéshez, eltorzításhoz, mosogatójelhez és maradék feszültséghez vezethet, különösen problematikus a betét beágyazásakor. Ha a variációk elkerülhetetlenek, biztosítsa a sima átmeneteket.

A kapszulázás és a részleges túlmásolás: egyértelműen határozza meg, hogy a betét mekkora részét kell beágyazni. A teljes kapszulázás maximális védelmet és kötést kínál, míg a részleges túlmúlást (például a szerszámfogantyú markolatát) az átmeneti vonal és a potenciális stresszpontok gondos megfontolásához szükséges.

Minimalizálja a feszültségkoncentrációt: Kerülje az éles sarkokat, az anyag vastagságának hirtelen változásait, vagy olyan tulajdonságokat, amelyek koncentrálhatják a stresszt, különösen a betét és a túlmássák felületén. Használjon nagylelkű sugarat.

Falvastagság és bordasziget

Ezek az elemek elengedhetetlenek mind a szerkezeti integritás, mind a folyamat hatékonyságához:

Túlzott falvastagság:

Minimális vastagság: Győződjön meg arról, hogy a betét körül körülvevő túlzott anyag vastagsága van -e. Túl vékony, és az anyag nem áramlik megfelelően, ami ürességekhez, rossz kapszulázáshoz vagy gyenge kötésekhez vezet. Ez növeli a betét károsodásának kockázatát az injekciós nyomás miatt.

Termikus bővítés: Számolja be a betét és a túlmásoló anyag eltérő termikus tágulási együtthatóit. A megfelelő falvastagság segíthet enyhíteni a diveriális zsugorodás által okozott feszültségeket a hűtés során.

Beágyazott tulajdonságok: Ha a betétnek olyan funkciói vannak, amelyeket teljesen be kell kapszulálni (például egy elektromos tűvel), akkor ellenőrizze, hogy van -e elegendő anyag a teljes lefedéséhez, és megfelelő szigetelés/védelem biztosítása.

RIB Design (túlmágott anyaghoz):

Megerősítés: A bordákat az erő és a merevség hozzáadására használják a túlzott műanyaghoz anélkül, hogy növelnék a fal vastagságát, ezáltal csökkentve az anyaghasználatot és a hűtési időt.

Elhelyezés: Helyezze a bordákat stratégiailag, hogy támogassa a túlzott anyagot, különösen akkor, ha az átmenet a betétről, vagy ha további merevségre van szükség.

Vastagság: A bordák vastagságának az alapon általában a névleges falvastagság 50–60% -ának kell lennie, hogy elkerüljék a mosogató jeleket. Használjon nagylelkűen sugárzott átmeneteket, ahol a bordák megfelelnek a fő falnak.

Tervezet: Mindig beépítse a bordák vontatási szögeit, hogy megkönnyítse a penészből származó könnyű kiürítést.

A kapu elhelyezkedése és a szellőzés

A megfelelő kapu és a szellőzőnyílás kialakítása kiemelkedően fontos az anyagi áramlás és az alkatrészminőség szempontjából.

A kapu helye:

Távol a betétektől: Ideális esetben helyezze el a kapukat a közvetlen érintkezéstől a betéttel, különösen a finom vagy érzékeny betéteket (például az elektronika). Az olvadt műanyag közvetlen behatolása betétkárosodást, elmozdulást vagy egyenetlen kötést okozhat.

Egységes áramlás: Helyezze el a kapukat, hogy elősegítse az egyenletes anyag áramlását a betét körül, minimalizálva a hegesztési vonalakat és biztosítva a teljes beágyazást.

A nyírófeszültség minimalizálása: Kerülje a kapuhelyeket, amelyek túlzott nyírófeszültséget okoznak az olvadt anyagon, mivel az a betét körül áramlik, ami lebonthatja az anyag tulajdonságait.

Esztétika: Vegye figyelembe a kapu maradványát az utolsó részben kozmetikai célokra.

Szellőztetés:

Légcsapdák: Amint az olvadt műanyag kitölti a formát, a levegőt engedni kell, hogy meneküljön. A rossz szellőztetés légcsapdákhoz vezet, amelyek égési jeleket, üregeket, hiányos kitöltéseket (rövid lövéseket) okozhatnak, és gyengíthetik a betéthez való kötést.

Stratégiai elhelyezés: A szellőzőnyílásokat az utolsó területeken kell elhelyezni, hogy kitöltsék, különösen a vak sarkokban vagy olyan területeken, ahol a levegő csapdába eshet a betét körül.

A betét zseb szellőztetése: Gyakran kell szellőztetni a penészben lévő konkrét zsebet, amelyben a betét megakadályozza, hogy a levegő csapdába esjen a betét és a túlzott anyag között.

Szögeket és alulcikkeket húz

Ezek a penevelhetőségi tulajdonságok közvetlenül befolyásolják az alkatrészek kiszámítását és a szerszámok költségeit.

Vázlat szögek:

Alapvető fontosságú a kidobáshoz: Vigyen fel a megfelelő szöget (kúp) a túlzott rész függőleges falára, amelyek párhuzamosak a penésznyílással. Ez lehetővé teszi, hogy az alkatrész könnyen kiszabaduljon a penészből anélkül, hogy ragaszkodna vagy húzójeleket készítsen.

Minimális ajánlott tervezet : Általában az oldalonként legalább 0,5 - 1 fok ajánlott, de lehet még többre, a mélyebb alkatrészekhez, a texturált felületekhez vagy a lágyabb anyagokhoz.

Vegye figyelembe az INSERT vázlatát: Ha a betét maga is van tervezete, akkor ügyeljen arra, hogy a túlzott részben a tervezet kiegészítse azt.

Undercuts:

Kerülje el, ha lehetséges: Általában kerülni kell a túlzott műanyag alsó részét (olyan jellemzőket, amelyek megakadályozzák a közvetlen kihúzást a penészből), mivel ezek komplex és drága szerszámokhoz (például diák, emelő vagy csavarozó mechanizmusok) szükségesek.

Stratégiai felhasználás : Ha az alsó részek feltétlenül szükségesek (például a betéttel való mechanikus összekapcsoláshoz), akkor ezeket gondosan meg kell tervezni.

Helyezze be az alulcikkeket a kötéshez: Mint már említettük, a betét alsó részei nagyon kívánatosak a mechanikus reteszeléshez, de ezek nem feltétlenül igényelnek komplex szerszámokat a túlzott rész számára, mivel a műanyag ezekbe a tulajdonságokba kerül.

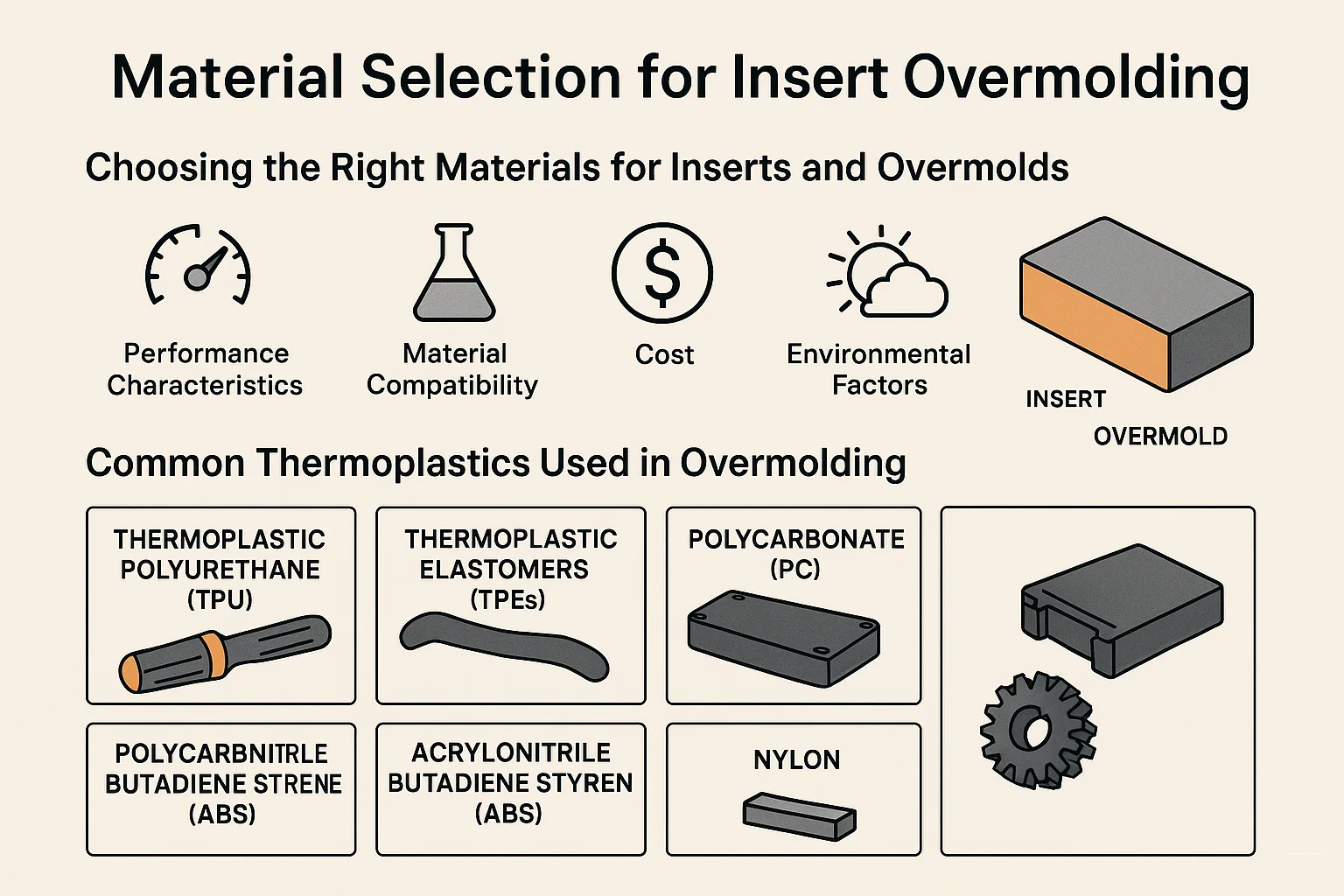

Anyagválasztás a beillesztéshez

A sikeres beillesztés szíve az anyagok intelligens kiválasztásában rejlik. Az erős, tartós és funkcionális integrált komponens elérése megköveteli mind a betéti anyag, mind a túlzsúfolt anyag tulajdonságainak, kompatibilitásának és adhéziós tulajdonságainak alapos megfontolását. Ez a szakasz végigvezeti Önt a megfelelő kombináció kiválasztásának folyamatán.

A megfelelő anyagok kiválasztása a betétekhez és a túlzsúfákhoz

Az anyagválasztás elsődleges célja az, hogy a két anyag szinergetikusan működjön, hogy megfeleljen a végtermék funkcionális, esztétikai és teljesítményigényének. A figyelembe veendő kulcsfontosságú tényezők a következők:

A kívánt teljesítményjellemzők: Milyen tulajdonságokra van szükség az utolsó résznek? (pl. Erő, rugalmasság, elektromos szigetelés, kémiai ellenállás, hőstabilitás, UV -ellenállás, tapintható érzés, esztétikai vonzerő). Ez diktálja a figyelembe veendő anyagok kezdeti széles kategóriáit.

Anyagkompatibilitás: Ez kiemelkedően fontos. A betétnek és a túlmásoló anyagnak többféle módon kompatibilisnek kell lennie:

Termikus kompatibilitás: Az olvadékhőmérsékleteik és a hőtágulás együtthatói (CTE) döntő jelentőségűek. A CTE -ben a nagy különbség jelentős maradék feszültségeket, vonulást vagy akár delaminációt eredményezhet, mivel az alkatrész lehűl, különösen a nagy betéteknél. A túlzott anyag olvadási hőmérséklete nem bonthatja el vagy nem olvadhat meg a betétet.

Kémiai kompatibilitás: Nem szabad hátrányosan reagálni egymással. Egyes műanyagok lebonthatják vagy lágyíthatják meg bizonyos betéteket.

Tapadási potenciál: Lehet -e erős kötés? Ez a felszíni energiára, a polaritásra és a mechanikai vagy kémiai kötés lehetőségére vonatkozik.

Feldolgozási feltételek: A kiválasztott anyagoknak megvalósítható körülmények között kell öntve. Fontolja meg a fröccsöntési hőmérsékletet, a nyomást és a hűtési sebességet, amely a túlzsúfolt anyaghoz szükséges, és hogy a betét hogyan fogja ellenállni ezeknek a feltételeknek.

Költség: Az anyagköltség mindig tényező. A teljesítmény követelményeinek egyensúlya a költségvetési korlátozásokkal.

Környezeti tényezők: Vajon az alkatrészt vegyi anyagok, UV fény, szélsőséges hőmérsékletek vagy nedvességnek kell -e kitennie? Válasszon olyan anyagokat, amelyek képesek ellenállni ezeknek a környezeteknek a termék élettartama alatt.

Szabályozási megfelelés: Az olyan alkalmazások esetében, mint az orvostechnikai eszközök vagy az élelmiszerkapcsolat, az anyagoknak meg kell felelniük a konkrét szabályozási jóváhagyásoknak (például ISO 10993, FDA).

A túlmásoláshoz használt általános hőre lágyuló műanyag

A hőre lágyuló műanyagok a leggyakoribb választás a túlmosáshoz, az olvadék-felújíthatóságuk és a tulajdonságok széles skálájának köszönhetően.

Hőre lágyuló poliuretán (TPU):

Tulajdonságok: Kiváló kopásállóság, nagy rugalmasság, jó szakítószilárdság, jó kémiai ellenállás, lágy tapintású érzés, széles keménység (A part-D part).

Általános betétek: Gyakran túlzott a merev műanyagokra (például PC, ABS, Nylon) vagy fémekre, hogy lágy markolatokat, tömítéseket vagy ütközésvédelmet biztosítsanak.

Alkalmazások: Orvostechnikai eszközök fogantyúi, tápegység -markolatok, sportáruk, elektronikus eszköz tokok, autóipari belső alkatrészek.

Hőre lágyuló elasztomerek (TPES):

Tulajdonságok: Hasonlóan a TPU -hoz, de gyakran szélesebb családokhoz (sztáj blokk -kopolimerek, kopoliterek, poliolefinek). Gumiszerű rugalmasságot, kiváló tapintható érzést és jó tömítő tulajdonságokat kínálnak.

Közös betétek: merev műanyagok (ABS, PC, Nylon, PP, PE) és fémek.

Alkalmazások: Fogyasztási termékek markolata, tömítések, gombok, rezgéscsillapítók, kábel -túlzsúfák, hordható sávok.

Polikarbonát (PC):

Tulajdonságok: Nagy hatású szilárdság, jó optikai tisztaság (ha átlátszó), jó hőállóság, dimenziós stabilitás.

Közös betétek: fémbetétek a szerkezeti megerősítéshez vagy az elektromos vezetőképességhez. Túlzsúfolható más merev műanyagokra is.

Alkalmazások: elektronikus házak, orvosi alkatrészek, autóipari belső alkatrészek, ipari borítók.

Akrilonitril -butadién sztirol (ABS):

Tulajdonságok: Jó erő, merevség és keménység, jó feldolgozhatóság, amelyet gyakran az esztétikai alkatrészekhez választanak a színezés és a bevonás könnyűsége miatt.

Általános betétek: A TPE/TPU túlminták merev szubsztrátjaként gyakran használják. Fémbetétek menetes rögzítőelemekhez vagy szerkezeti tartóhoz.

Alkalmazások: Fogyasztói elektronika, autóipari belső alkatrészek, készülékek alkatrészei.

Nylon (poliamid - PA):

Tulajdonságok: Nagy szilárdság, merevség, jó fáradtság -ellenállás, jó kémiai ellenállás, kiváló kopási tulajdonságok. Gyakran üvegekkel töltve a fokozott szilárdság érdekében.

Közös betétek: fém (sárgaréz, acél, alumínium) csapágyfelületekhez, menetes betétekhez vagy szerkezeti megerősítéshez.

Alkalmazások: Autóvárakon belüli alkatrészek, ipari fogaskerekek és csapágyak, elektromos csatlakozók, elektromos szerszámok házak.

Polipropilén (PP) és polietilén (PE):

Tulajdonságok: alacsony költségű, jó kémiai ellenállás, jó fáradtság -ellenállás, jó elektromos szigetelő. A PP magasabb merevséget kínál, mint a PE.

Általános betétek: A fogyasztási cikkekben gyakran használják a TPE túlmedéseinek szubsztrátjait. Fémbetétek az egyszerű rögzítőelemekhez.

Alkalmazások: palack sapkák, autóipari belső alkatrészek (PP), rugalmas csatlakozók (PE), fogyasztási cikkek.

A betétekként használt általános fémek

A fémeket gyakran betétekként használják az erősség, a merevség, az elektromos vezetőképesség, a termikus vezetőképesség vagy a speciális tulajdonságok, például a szálak biztosításához.

Alumínium:

Tulajdonságok: Könnyű, jó erő-súly arány, kiváló termikus és elektromos vezetőképesség, jó korrózióállóság (különösen eloxált).

Megfontolások: Alsó olvadáspont, mint az acél, viszonylag puha. Nehéz lehet kémiai kötődni néhány műanyaghoz felületkezelés nélkül.

Alkalmazások: Hőnyelpálcák, könnyű szerkezeti alkatrészek, elektromos csatlakozók, repülőgépalkatrészek.

Sárgaréz:

Tulajdonságok: Jó elektromos vezetőképesség, kiváló megmunkálhatóság, jó korrózióállóság, nem mágneses.

Megfontolások: Nehezebb, mint az alumínium, drágább, mint az acél.

Alkalmazások: menetes betétek (például csavarokhoz), elektromos érintkezők, vízvezeték -alkatrészek, perselyek. Kiváló megmunkálhatósága ideálissá teszi a komplex kis betétekhez.

Acél (rozsdamentes acél, szénacél):

Tulajdonságok: Nagy szilárdság, nagy merevség, jó kopásállóság, kiváló tartósság. A rozsdamentes acél kiváló korrózióállóságot kínál.

Megfontolások: Az alumíniumnál nehezebb, hajlamos a rozsda (szénacél). Magas feldolgozási hőmérsékletet igényel a túlmásoláshoz.

Alkalmazások: szerkezeti megerősítés, tengelyek, csapágyfelületek, vágóélek (sebészeti műszerek), kötőelemek, nagy teherbírású ipari alkatrészek.

Anyagi kompatibilitás és tapadás

A végső cél az erős, megbízható kötelék elérése a betét és a túlmásoló anyag között. Ez a kötés különféle mechanizmusokon keresztül érhető el, gyakran kombinálva:

Mechanikus reteszelés: Ez vitathatatlanul a leggyakoribb és legmegbízhatóbb kötési mechanizmus. Arra támaszkodik, hogy a betéten átfolyó túlzott anyag (alsó részek, lyukak, kagyló, hornyok) áramlik, és a két alkatrészt fizikailag rögzítve.

Kémiai kötés: Ez akkor fordul elő, amikor a túlmásoló anyag kémiailag kötődik a betét felületéhez. Ehhez gyakran szükség van olyan anyagokra, amelyek kompatibilis polaritásokkal vagy felszíni kezelésekkel rendelkeznek a betéten (például primerek, plazmakezelés) a tapadás elősegítésére. Az olyan anyagokat, mint a TPU -k és a TPE -k, gyakran úgy vannak kialakítva, hogy jól ragaszkodjanak a specifikus merev műanyag szubsztrátokhoz.

Ragasztó ragasztás (mold tapadás): Időnként egy vékony ragasztót alkalmaznak a betétre, mielőtt azt a penészbe helyezik. Az öntési folyamat hője és nyomása aktiválja a ragasztót, és kötést hoz létre.

A súrlódás illesztése / zsugorodása: A túlzsúfolt anyag hűtéskor szorosan zsugorodik a betét körül, és egy erős nyomóerőt hoz létre, amely a helyén tartja. Ez különösen akkor hatékony, ha a túlmáss anyag nagyobb zsugorodási sebességgel rendelkezik, mint a betétnél.

Kötési technikák a beillesztésben

A betét túlzott átfogó projekt sikere kritikusan függ a betét és a túlzott anyag közötti robusztus tapadástól. A hagyományos összeszereléstől eltérően, ahol a kötőelemek vagy a külső ragasztók ízületet hoznak létre, a beillesztési célokat egy integrált, gyakran zökkenőmentes kötés céljából.

1. mechanikus reteszelés

Ez vitathatatlanul a leggyakoribb, legmegbízhatóbb és egyértelmű módszer az erős kötés létrehozására a beillesztési túlmintásban, különösen akkor, ha a műanyagot fémre vagy eltérő műanyagokra túlzsúfolják.

Alapelv: A mechanikus reteszelés az olvadt túlzott anyagra támaszkodik, amely a betétbe áramlik, és beágyazza a beillesztést, amely megakadályozza annak kihúzását. Ahogy a műanyag lehűl és megszilárdul, fizikailag rögzül ezek a tulajdonságok körül, robusztus fizikai kapcsolatot teremtve.

A mechanikus reteszelés tervezési jellemzői:

Átmenő lyukak: A betéten átfúrott vagy lyukasztott lyukak lehetővé teszik, hogy a műanyag az egyik oldalról a másikra folyjon, és „szegecset” képez, amely biztonságosan rögzíti a betétet a helyére.

Alulkísérletek: A betéten lévő funkciók, amelyek üreget vagy mélyedést hoznak létre. Amikor a műanyag ebbe az alsó részre áramlik, mechanikus zárat képez.

Knurling: gerinc vagy hornyok mintája a betét felületén (gyakran csapokon, tengelyen vagy hengeres tulajdonságokon). Az olvadt műanyag ezekbe a depressziókba áramlik, számos apró horgonypontot biztosítva.

Grooves és gerincek: A székhely felületén szándékos csatornák vagy emelt vonalak biztosítják a műanyaghoz vezető utat és rögzítési pontokat.

Háló/perforált felületek: A szignifikáns beágyazást igénylő nagyobb betétekhez vagy területeken egy fémháló vagy perforált lemez kiterjedt felületet biztosíthat a műanyag átáramlásához és a kötéshez.

Előnyök: Nagyon megbízható, viszonylag érzéketlen a felületszennyezésre (a kémiai kötéshez képest), és gyakran kiváló kihúzási szilárdságot biztosít.

Hátrányok: Konkrét tervezési funkciókat igényelnek a betéten, amely néha összetettséget adhat a gyártás beillesztéséhez.

2. Kémiai kötés

A kémiai kötés akkor fordul elő, amikor a túlzott anyag molekuláris kötéseket képez a betét felületével. Az ilyen típusú kötés nagyon erős, gyakran láthatatlan felületet hoz létre.

Alapelv: Ez a folyamat a két anyag kémiai kompatibilitására támaszkodik. Amikor az olvadt műanyag érintkezik a betétek felületén, különösen, ha a felületet elkészítették vagy eredendően reaktív, kémiai reakciók (például kovalens kötés, hidrogénkötés vagy van der Waals erők) fordulnak elő az interfészen, molekuláris szinten összeolvasztva az anyagokat.

Anyag -specifitás: Néhány hőre lágyuló elasztomer (TPE) és a hőre lágyuló poliuretánok (TPU) kifejezetten kémiailag kötődnek bizonyos merev műanyag szubsztrátokkal (például az ABS, PC, Nejlon vagy PP -vel kötött TPE -kkel). Ezt úgy érik el, hogy a TPE kémiáját megtervezi, hogy kompatibilis legyen a szubsztrát polimer láncával.

A felületi energia fontossága: A tényleges kémiai kötéshez a betét felületi energiájának magasabbnak kell lennie, mint az olvadt műanyag felületi feszültségével. Az alacsony felületi energia (például olajos vagy tisztátalan felületeken) rossz nedvesítést és gyenge kötéseket eredményezhet.

Előnyök: Rendkívül erős és tartós kötést hoz létre, gyakran hermetikus pecséttel. Nincs szükség makroszkopikus mechanikai tulajdonságokra a betéten.

Hátrányok: Nagyon érzékeny a felület tisztaságára és az anyagi kompatibilitásra. Konkrét anyagi párosításokat igényel.

3.

Noha az elsődleges kötési módszer kevésbé gyakori, mint a mechanikai vagy kémiai kötés, az illatos ragasztószerelés magában foglalja a tapadási réteg használatát a tapadás elősegítésére.

Alapelv: A kompatibilis ragasztó vékony rétegét alkalmazzák a betétre, mielőtt azt a penészbe helyezik. A fröccsöntési folyamat hője és nyomása ezután aktiválja vagy gyógyítja meg a ragasztót, és kötést képez a betét és a túlzott anyag között.

A ragasztók típusai: A speciális beillesztési ragasztók általában hőre keményedő gyanták vagy reaktív forró olvadások, amelyek célja az öntési hőmérsékletek ellenállása.

Előnyök: megkönnyítheti az egyébként inkompatibilis anyagok közötti kötődést. Erős, egységes tapadást biztosíthat.

Hátrányok: további lépést ad a gyártási folyamathoz (ragasztó alkalmazás). A ragasztó vastagságának és a kikeményedési paraméterek gondos ellenőrzését igényli. Növelheti a ragasztó anyag és a folyamat bonyolultsága miatt bekövetkező teljes költségköltséget. Kevésbé gyakori a nagy volumenű, automatizált folyamatokban, kivéve, ha feltétlenül szükséges.

Felszíni előkészítés

Az elsődleges kötési mechanizmustól függetlenül a betét megfelelő felületének előkészítése elengedhetetlen a tapadás maximalizálásához. A szennyező anyagok és az inkonzisztens felületi energia jelentősen gyengítheti a kötést.

Tisztítás: Ez a legalapvetőbb lépés. A betéteknek mentesnek kell lenniük olajoktól, zsíroktól, porból, penészkibocsátási szerektől, ujjlenyomatoktól és egyéb maradékoktól. A gyakori tisztítási módszerek a következők:

Oldószer -zsírtalanítás: oldószerek, például izopropil -alkohol, aceton vagy speciális ipari tisztítószerek használata.

Vizes tisztítás: mosószerek és víz használata, gyakran öblítés és szárítás.

Ultrahangos tisztítás: A magas frekvenciájú hanghullámok használata folyékony fürdőben a szennyező anyagok kiürítésére.

Felület aktiválása/módosítása: A kémiai kötés fokozása érdekében a betét felszíni energiája megnövelhető, vagy a kémiai reakcióképessége javítható:

Plazmakezelés: Plazma kisülést használva a felület tisztításához, maratásához és aktiválásához molekuláris szinten. Nagyon hatékony a műanyagok és néhány fémek esetében.

Lángkezelés: A felület gyors átadása egy lángon keresztül, hogy oxidálja és aktiválja azt. Általános a poliolefineknél.

Corona kezelés: Magas frekvenciájú elektromos kisülés használata a felület megváltoztatására.

Mechanikus kopás: A felület (például homokfúvás, szemcsés robbantás) enyhén durván a felület növelése és a mechanikus reteszeléshez szükséges mikrofenékek létrehozása érdekében. Vigyázni kell arra, hogy ne károsítsa a betétet.

Primerek/adhéziós promóterek: egy kémiai alapozó alkalmazása, amely hídként működik a betét és a túlzott anyag között. Ezt gyakran használják a nehezen köthető szubsztrátokhoz, vagy ha nagyon erős kémiai kötés szükséges.

A kötési technikák aprólékos mérlegelésével és az alapos felületi előkészítés végrehajtásával a gyártók biztosíthatják a rendkívül tartós és megbízható túlzott összetevők létrehozását, amelyek megfelelnek a legigényesebb teljesítmény -előírásoknak.

A beillesztési túlmásolás alkalmazásai

A beillesztés egyedülálló képessége, hogy az eltérő anyagok legjobb tulajdonságait egyetlen, koherens komponensbe kombinálja, elengedhetetlen folyamatgá tette az iparágak széles skáláját. A biztonság és a tartósság javításától az esztétika és a funkcionalitás javításáig a túlmosási megoldások számtalan termékben találhatók, amelyeket minden nap használunk.

1. Autóipar

Az autóipar a beillesztési túlzott mértékű bevezetője a könnyűsúly, a jobb esztétika, a zajcsökkentés és a komplex funkciók integrációja miatt.

A sebességváltó gombok és a belső berendezés: Gyakran egy merev műanyag vagy fémmagot tartalmaz, amelyet lágy tapintású hőre lágyuló elasztomerekkel (TPE) vagy hőre lágyuló poliuretánokkal (TPU-kkal) kell túlmenni az ergonómikus kényelem érdekében, a prémium érzés és a rezgéscsillapítás.

Érzékelő házak és csatlakozók: A kritikus elektronikus érzékelőket (például a motorkezeléshez, az ADAS rendszerekhez) gyakran robusztus, hőálló műanyagokkal túlmúlnak. A fémcsapok vagy az áramkörök beágyazódnak, hogy megvédjék a nedvességet, a vegyi anyagokat és a rezgést, biztosítva a megbízhatóságot a durva koron alatti környezetben.

Kormánykerék alkatrészei: A fém-armatúrák és az elektronikus alkatrészek különféle műanyagokkal túltermelve, hogy teljes, ergonómiai és esztétikai szempontból kellemes kormánykerék szerelvényt hozzanak létre, gyakran lágy tapintású markolatokat és funkcionális gombokat tartalmaznak.

Huzalkötegek és kábelszerelvények: A fémcsatlakozókat és a vezetékeket műanyaggal túlzsúfolják, hogy robusztus, lezárt csatlakozókat hozzanak létre, amelyek ellenállnak a kihúzáshoz, a nedvességnek és a kopásnak, amely döntő jelentőségű a jármű elektromos rendszeréhez.

Ajtófogantyúk és reteszek: A túlmásolás integrálhatja a fém működési mechanizmusait műanyag házakkal a tartósság és a sima, esztétikailag kellemes kivitel érdekében.

Fékpedálbetétek: A fémpedál karját csúszásgátló gumi vagy TPE anyagokkal túlzsúfolják a biztonság és a továbbfejlesztett vezető érzés érdekében.

2. Orvosi eszközök

A pontosság, a biokompatibilitási, a sterilizációs képességek és az ergonómikus tervezés kiemelkedő fontosságú az orvosi területen, így a betét túlértékelése nagymértékben értékes eljárást végez.

Sebészeti műszerfüggők: A merev fém sebészeti szerszámokat (például a szikével, a csipeszeket) általában túlméretezik TPE-kkel vagy szilikonokkal, hogy kényelmes, nem csúszás nélküli markolatot biztosítsanak a sebészek számára, javítva az irányítást és csökkentve a fáradtságot a hosszú eljárások során. Ezeknek az anyagoknak gyakran ellenállniuk kell a kemény sterilizációs ciklusoknak.

Diagnosztikai berendezések alkatrészei: A belső elektronikus alkatrészek, szondák vagy folyékony útvonalak gyakran túlzsúfolódnak biokompatibilis műanyagokkal, hogy lezárt, steril és könnyen tisztítható házakat hozzanak létre.

Orvosi csövek és csatlakozók: A fém- vagy merev műanyag csatlakozókat rugalmas anyagokkal (például orvosi minőségű TPE-k, szilikonok) túlméretezik szivárgásmentes tömítések, biztonságos csatlakozások és ergonómiai interfészek létrehozására IV vonalakhoz, katéterekhez és más folyadékbemutató rendszerekhez.

Hordható orvostechnikai eszközök: Az érzékelők és az áramköri táblák a puha, bőrbarát túlmintákba vannak beágyazva olyan eszközökhöz, mint a glükózmonitorok vagy a folyamatos pulzusszám-nyomkövetők, biztosítva a kényelmet és a védelmet.

Fogászati szerszámok: A fémmunka -tippeket ergonómikus műanyag fogantyúkkal túlzsúfolják a fogorvosok javításához és vezérléséhez.

3. Fogyasztási termékek

A kézi eszközöktől a háztartási készülékekig, a túlzsúfoltság fokozza a tartósságot, az esztétikát és a felhasználói élményt a fogyasztási cikkek széles skálájában.

POWER TOOL GRIPS: A legismertebb alkalmazás. A merev műanyag vagy fém szerszámtesteket túlzott TPE-kkel, hogy kényelmes, csúszás nélküli, rezgéscsillapító markolatokat biztosítsanak a fokozott biztonság és a felhasználó kényelme érdekében.

Elektromos fogkefe fogantyúk: A belső motorokat és az akkumulátorokat egy merev műanyag héjban lezárják, amelyet ezután gyakran túlméreteznek a TPE -vel a kényelmes, vízálló és esztétikailag kellemes markolat érdekében.

Konyhai edény fogantyúk: A fém spatulákat, a sípcsontot és a késeket hőálló, ergonómiai műanyag vagy szilikon fogantyúkkal túlzsúfolják a kényelem és a továbbfejlesztett tapadás érdekében a főzés során.

Electronic eszközhelyek: A távirányító, a játékvezérlők és az intelligens otthoni eszközök gyakran kemény műanyag alapokkal rendelkeznek, lágy tapintású TPE túlmintákkal, hogy javítsák a markolatot, a tartósságot és a prémium érzést. A belső áramkörök is beágyazhatók.

Sportcikkek: Kerékpár -markolatok, golfklub -markolatok, búvármaszkok és atlétikai lábbeli gyakran használják a túlzott összeomlást a merev szerkezeti elemek kombinálására a lágyabb, Grippier anyagokkal a teljesítmény és a kényelem érdekében.

Személyes ápolási termékek: Borotvadarak, hajkefék és kozmetikai applikátorok túlzottan használják az ergonómiai terveket és a továbbfejlesztett tapintható vonzerejét.

4. Ipari alkatrészek

Ipari körülmények között a túlmásolást robusztus, nagy teljesítményű alkatrészek létrehozására használják, amelyek ellenállnak az igényes működési feltételeknek, javítják a biztonságot és konszolidálják a funkciókat.

Tömegek és tömítések: A fémbetétek elasztomer anyagokkal túlmozdíthatók, hogy rendkívül tartós és pontos tömítőoldatokat hozzanak létre szivattyúkhoz, szelepekhez és házakhoz, kiváló teljesítményt nyújtva a hagyományos kompressziós tömítésekhez képest.

Elektromos csatlakozók és kapcsolók: A fémkontaktusokat és a terminálokat túlterhelik a szigetelő műanyagokkal, hogy lezárt, robusztus és biztonságos elektromos csatlakozásokat hozzanak létre, védve a nedvesség, a por és az elektromos ütés ellen.

Kísérletek és fogaskerekek: A fémtengelyeket vagy csomópontokat túlzottan meg lehet takarni a tervezett műanyagokkal, hogy könnyű járókerékeket vagy fogaskerekeket hozzanak létre, javított korrózióállósággal, zajcsökkentéssel és csökkent tehetetlenséggel, miközben megőrizik a hajtótengely erős felületét.

Kéziszerszámok és csavarkulcsok: A fémszerszámtesteket kényelmes, kémiai ellenálló műanyag fogantyúkkal túlzsúfolják az ergonómia javítása, az elektromos szigetelés biztosítása és a felhasználói fáradtság csökkentése érdekében.

Rezgési tartók és tompítószerek: A fémrögzítőket vagy a merev műanyag bázist túlzsúfolják a lágy elasztomerekkel, hogy olyan alkatrészeket hozzanak létre, amelyek hatékonyan izolálják a gépek és a berendezések rezgését, csökkentve a zajt és meghosszabbítva a termék élettartamát.

A beillesztés előnyei és hátrányai

Míg a beillesztés túlmintás hatékony megoldást kínál a multi-anyagi alkatrészek létrehozásához, mint bármely gyártási folyamat, a saját előnyei és korlátozásai. Ezen előnyök és hátrányok egyértelmű megértése elengedhetetlen annak meghatározásához, hogy a túlmondítás a legmegfelelőbb megközelítés az adott alkalmazáshoz.

Előnyök (profik)

A beillesztés túlzott mennyiségű jelentős előnyöket nyújt, amelyek gyakran meghaladják a kihívásait, így sok összetett termékterv számára előnyben részesített választás.

Költségcsökkentés (hosszú távú):

Csökkent összeszerelési idő: A több alkatrész egybe történő integrálásával, a túlzott összegzés kiküszöböli a különálló szerelési lépések, például csavarozás, ragasztás vagy hegesztés szükségességét. Ez jelentősen csökkenti a munkaerőköltségeket és felgyorsítja a termelési ciklusokat.

Kevesebb a kezeléshez szükséges alkatrész: Az alkatrészek konszolidálása egyszerűsíti a készletkezelést, a beszerzést és az ellátási lánc logisztikáját.

Csökkentő hulladék és újrafeldolgozás: A jól megtervezett túlzott túlmosódási folyamat rendkívül következetes alkatrészeket eredményezhet, minimalizálva a hibás összeszereléssel vagy az eltérő alkatrészekkel kapcsolatos elutasításokat.

Javított alkatrészek teljesítménye és funkcionalitása:

Szinergetikus anyag tulajdonságai: lehetővé teszi az anyagok kombinációját a rendkívül eltérő tulajdonságokkal (például merev fém az erősséghez, rugalmas műanyag a markolathoz, elektromosan vezetőképes fém szigetelő műanyag), hogy elérje a jobb teljes teljesítményt.

Fokozott tartósság és megbízhatóság: A betét és a túlzás közötti integrált kötés gyakran robusztusabb részt eredményez, csökkentve a csörgést, meglazítást vagy az anyagi fáradtságot, amely a hagyományosan összeállított alkatrészekben előfordulhat. Erősebb, tartósabb kapcsolatot teremt.

Fokozott zárási képességek: A túlmásolás hermetikus tömítéseket hozhat létre a betétek körül, védve az érzékeny elektronikát vagy megakadályozva a folyadékszivárgásokat.

Rezgés és zajcsökkentés: A puha túlminták elnyelik a sokkot és tompíthatják a rezgéseket, javítva a termék hosszú élettartamát és a felhasználói kényelmet.

Tervezési rugalmasság és esztétika:

Komplex geometriák: lehetővé teszi a bonyolult alkatrészek létrehozását, amelyeket nehéz vagy lehetetlen lenne előállítani egy anyagi formázási vagy hagyományos összeszerelési módszerekkel.

Integrált szolgáltatások: lehetővé teszi a funkciók, például a menetes betétek, az elektronikus áramkörök, az érzékelők vagy az ergonómiai markolatok zökkenőmentes integrálását közvetlenül a részbe.

Javított esztétika: A tervezőknek lehetőséget kínálnak több színű, több textúra és lágy tapintású felületek létrehozására, amelyek javítják a termékek vonzerejét és az ergonómiát, gyakran kiküszöbölve a látható rögzítőelemeket vagy varrókat.

Hátrányok (hátrányok)

Számos előnye ellenére a beillesztés bizonyos kihívásokat jelent, amelyeket a tervezési és tervezési szakaszok során gondosan figyelembe kell venni.

Magasabb kezdeti szerszámköltségek:

Komplex formák: A túlmásoló szerszámok eredendően bonyolultabbak, mint a szokásos fröccsöntő formák, mivel pontosan be kell fektetniük és biztonságosak a betét. Ehhez gyakran bonyolult alap- és üreg -terveket, speciális kapuhelyeket és potenciálisan automatizálási funkciókat igényel, ami magasabb előzetes beruházást eredményez.

Többlövésű szerszámok: A multi-lövés túlzott túlélése esetén a szerszámok bonyolultsága és a költségek jelentősen növekednek, mivel több üreg, forgó plathok vagy átviteli mechanizmusok tartalmaznak egyetlen penészen belül.

Anyagkompatibilitási problémák:

Adhéziós kihívások: Az erős és következetes kötés elérése kihívást jelenthet, különösen az alacsony felületi energiával rendelkező különféle anyagok között vagy a termikus tágulási együtthatók nagy különbségei között. Ez delaminációhoz, vonzerejéhez vagy repedéshez vezethet.

Feldolgozási hőmérséklet -korlátozások: A túlzott anyag olvadási hőmérsékletének elég alacsonynak kell lennie, hogy ne sérüljenek meg vagy bontják el a betét anyagát. Ez korlátozhatja az anyagválasztást.

Differenciális zsugorodás: Ahogy a túlzott műanyag lehűl, zsugorodik. Ha a betéti anyagnak szignifikánsan eltérő hőtágulási együtthatója van, akkor ez a differenciális zsugorodás belső feszültségeket okozhat, ami idővel megszakításhoz, repedéshez vagy kötési meghibásodáshoz vezethet.

Megnövekedett ciklusidő (bizonyos esetekben):

Beillesztési betöltés: Ha a betéteket manuálisan töltik be, ez növeli a teljes ciklusidőt, befolyásolva a termelés hatékonyságát. Még az automatizált betöltés is hozzáad egy kis növekedést.

Hűtési idő: A betétek jelenléte néha befolyásolhatja a hűtési egységességet, potenciálisan hosszabb hűtési ciklusokat igényel, hogy megakadályozzák a vonzerőt vagy a teljes megszilárdulást elérjék, különösen akkor, ha a betéthús -mosogatóként működik.

A beillesztési károk vagy a helytelen elhelyezés kockázata:

Magas injekciós nyomás: Az olvadt műanyag injekció erõi potenciálisan meghajolhatnak, eltörhetnek vagy elmozdíthatják a finom betéteket, ha azokat nem támogatják megfelelően, vagy ha az injekciós paramétereket nem optimalizálják.

Pontos pozicionálás: A pontos beillesztési elhelyezés fenntartása a penészen belül kihívást jelenthet, és az eltérés hibás alkatrészekhez vezethet.

Tervezési bonyolultság:

Kapcsolatban függő formatervezés: A betét és a túlzás kialakítása elválaszthatatlanul összekapcsolódik. Az egyikben bekövetkezett változások gyakran szükségük van a másikra való változásra, integráltabb és iteratív tervezési folyamatot igényelve.

DFM fontosság: A gyárthatóság (DFM) tervezése még kritikusabb a túlmúlás szempontjából. A tervezés hibái nagyon költségesek lehetnek a szerszámkészítés után.

E kihívások ellenére, ha gondosan megtervezik és végrehajtják, a beillesztési túlzott mértékű előnyök az alkatrész teljesítménye, a nagy mennyiségű költséghatékonyság és a tervezési szabadság szempontjából gyakran kiváló választássá teszik az összetett, több anyagi alkalmazások számára. A siker kulcsa az alapos tervezésben, az anyag kiválasztásában és a folyamat optimalizálásában rejlik.

Esettanulmányok

A valós példák erőteljesen szemléltetik a beillesztési túlélés transzformációs potenciálját. Ezek az esettanulmányok rávilágítanak, hogy ez a folyamat hogyan oldja meg a komplex mérnöki kihívásokat, optimalizálja a teljesítményt, és jelentős gyártási hatékonyságot ér el.

1. esettanulmány: Autóérzékelő lakása

Kihívás: A vezető autóipari gyártónak kompakt, nagyon tartós érzékelő ház előállításához szükséges egy fejlett vezető-segélyrendszer (ADAS) számára. Az érzékelőnek pontos igazítást, védelmet igényelt a durva koron alatti környezetek (hőmérsékleti ingadozások, nedvesség, vegyi anyagok) és a finom belső áramkör elektromos elszigeteltségétől. A hagyományos összeszerelés tömítésekkel és cserepes vegyületekkel drága volt, hajlamos a szivárgásra és a munkaigényes.

Overmolding oldat: A beillesztést úgy választottuk meg, hogy a fémérzékelőt és annak belső vezetékeit beágyazzuk.

Beillesztés: Pontosan megmunkált fémérzékelő alkatrész beágyazott vezetékekkel és csatlakozócsapokkal.

Overmold Anyag: A kiváló kémiai ellenállás, a hőstabilitás és a dimenziós stabilitás céljából nagy teljesítményű, üvegekkel töltött PBT-t (polibutilén-tereftalát) választottunk ki.

Folyamat: A fémérzékelőt robotikusan helyezték el a penészbe. Ezután a PBT -t befecskendezték, teljesen beágyazva az érzékelőt, és robusztus, hermetikus tömítést hozva létre az elektromos csatlakozások körül.

Elért előnyök:

Fokozott tartósság: A zökkenőmentes túlmásolás kiváló védelmet nyújtott a környezeti tényezők ellen, jelentősen meghosszabbítva az érzékelő élettartamát.

Költségcsökkentés: kiküszöbölte a többszörös összeszerelési lépéseket (csereprés, tömítés, rögzítés), a munkaerő és az anyagköltségek több mint 30%-kal történő csökkentésével.

Javított megbízhatóság: Csökkent potenciális szivárgásos útvonalak és kudarc pontok a hagyományos összeszereléshez képest.

Miniatürizálás: Az összetevő integrált jellege miatt kompaktabb kialakítást megengedett.

2. esettanulmány: Ergonómiai sebészeti műszerfogantyú

Kihívás: Az orvostechnikai eszköz társaság célja az újrafelhasználható műtéti vágószerszám ergonómiájának és biztonságának javítása. A meglévő fémfogantyú csúszós volt, ha nedves, kézi fáradtságot okozott hosszú eljárások során, és külön, munkaigényes ragasztási eljárást igényelt a gumi markolatához. A sterilizálás kompatibilitása szintén kritikus volt.

Túlmosó oldat: A fém pengét és a szárát egy speciális, orvosi minőségű hőre lágyuló elasztomerrel (TPE) túlzották.

Beillesztés: A merev rozsdamentes acél penge és annak integrált tangja (fogantyú rész).

Overmold Anyag: Egy egyedi formázott, biokompatibilis TPE-t választottak a lágy tapintású érzéshez, a csúszás nélküli tulajdonságokhoz, még akkor is, ha nedves, és képes ellenállni az ismételt gőz sterilizációs (autokláv) ciklusok ismételt sterilizációs (autoklávozás) ciklusainak lebontása vagy delaminációja nélkül.

Folyamat: A fém tangot pontosan a penészüregben helyezték el. A TPE -t injektálták körülötte, és ergonómiai markolatot képeztek texturált funkciókkal. A mechanikus reteszelő tulajdonságokat (hornyokat, átmenő lyukakat) a fém betétbe tervezték, hogy biztosítsák az erős, állandó kötést.

Elért előnyök:

Superior ergonómia: A lágy tapintású TPE markolat jelentősen javította a sebész kényelmét és irányítását, csökkentve a kézi fáradtságot.

Fokozott biztonság: A nem csúszás felülete csökkentette a véletlen csúszás kockázatát a kritikus eljárások során.

Javított gyárthatóság és költségmegtakarítás: kiküszöbölte a kézi ragasztási lépést, ami tisztább eljárást, csökkentett munkát és gyorsabb termelést eredményez.

Sterilizációs kompatibilitás: A kiválasztott TPE szigorú sterilizációs protokollok révén fenntartotta integritását és kötési szilárdságát.

3. esettanulmány: Fogyasztói elektronikai távirányítás

Kihívás: A fogyasztói elektronikai gyártó javítani akarta a tapintható érzetet, a csepp ellenállást és a csúcskategóriás távirányító esztétikáját. Az eredeti kialakítás merev műanyag volt, hajlamos a repedésre, amikor leesik, és "olcsó" volt.

Túlmosási megoldás: A távvezérlő testének létrehozásához két lövés (több lövés) túlzott összegezési eljárást alkalmaztak.

Első lövés (beszúrás/szubsztrát): A merev abs (akrilonitril -butadién sztirol) műanyag képezte a távvezérlő szerkezeti magját és gombjait.

Második lövés (Overmold): Egy speciálisan megfogalmazott TPE -t injektáltak az ABS egyes részein, puha, morcos külső héjat és akcentusokat hozva létre.

Folyamat: Az ABS -alkatrészt az első üregbe öntöttük, majd automatikusan (penészforgással vagy robotkaron keresztül) átvitték a második üregbe, ahol a TPE -t befecskendezték.

Elért előnyök:

Prémium tapintható érzés: A TPE Overmold kellemes, lágy tapintású felületet biztosított, amely jelentősen javította a felhasználói élményt.

Javított csepp ellenállás: Az elasztomer külső réteg elnyelte az ütközési erőket, így a távoli tartósabb és kevésbé hajlamos a véletlen cseppek károsodására.

Esztétikai fejlesztés: lehetővé tette a multi-anyagi formatervezést, különálló textúrákkal és szín kontrasztokkal, megnövelve a termék észlelt minőségét és tervezését.

Gyorsított termelés: A két lövés eljárás lehetővé tette egy komplex, multi-anyagi rész létrehozását egyetlen formázási ciklusban, csökkentve az összeszerelési időt és a logisztikát.

Ezek a példák hangsúlyozzák, hogy a beillesztés nemcsak az anyagok kombinálásáról szól; A mérnöki integrált megoldásokról szól, amelyek kiváló teljesítményt, hatékonyságot és piaci vonzerőt biztosítanak.

A beillesztési túlélési bevált gyakorlatok

A beillesztéshez való következetes, magas színvonalú eredmények elérése megköveteli a betartást, hogy a bevált gyakorlatokat a tervezés, a szerszámok és a gyártási szakaszok során a bevált gyakorlatokhoz igazítsák.

1. A gyárthatóság (DFM) irányelveinek tervezése

A proaktív tervezési döntések a leghatékonyabb módszerek a siker túlzott mennyiségének biztosítására.

Korán együttműködjön: vegye fel a kapcsolatot az öntővel és az anyagszállítókkal a kezdeti tervezési szakaszból. Szakértelmük megakadályozhatja a költséges átalakításokat.

Az anyagtulajdonságok beszámolója: értse meg mindkét anyag termikus tágulását, zsugorodását és tapadási jellemzőit. A tervezési toleranciáknak figyelembe kell venniük ezeket a különbségeket.

A mechanikus reteszelés előmozdítása: Prioritizálja a betéten (alulcímkék, lyukak, knurling) tervezési funkciókat, amelyek maximalizálják a mechanikai kötés szilárdságát.

Fenntartja az egyenletes falvastagságot: Kísérletezzen a betét körüli következetes túlzott falvastagságra, hogy minimalizálja a differenciális hűtést, a láncpontot és a mosogató jeleket.

Nagylelkű sugara: Használjon nagylelkű sugarat (filét) a belső és a külső sarkokban, különösen akkor, ha a túlzsúfoltság megfelel a betétnek, hogy csökkentse a stresszkoncentráció és javítsa az anyagáramot.

Optimalizálja a kaput és a szellőzést: Stratégiailag helyezze el a kapukat, hogy biztosítsa a kiegyensúlyozott áramlást a betét és a szellőzőnyílások körül, hogy megakadályozza a légcsapdákat, ami ürességekhez és rossz kötéshez vezethet.

Biztosítsa a robusztusság beillesztését: A tervezési betétek deformáció nélkül ellenállnak az injekciós nyomásnak és a hőmérsékleteknek. Fontolja meg merevségüket és termikus tömegüket.

Clearance a penészkomponensek számára: Gondoskodjon elegendő teret a betét körül a penészkomponensek (például a magcsapok) számára, hogy interferencia nélkül bekapcsolódjon.

2. Minőségellenőrzés és ellenőrzés

A folyamat során a szigorú minőség -ellenőrzés elengedhetetlen az alkatrészek integritásának és teljesítményének biztosításához.

Bejövő anyagellenőrzés: Ellenőrizze az összes bejövő betét és a nyers túlzott anyag minőségét, méreteit és tisztaságát.

A folyamaton belüli megfigyelés:

Automatizált látási rendszerek: Használjon kamerákat a helyes beillesztési elhelyezés ellenőrzéséhez a penész bezárása előtt.

A folyamatparaméterek monitorozása: Folyamatosan figyelje és log injekciós nyomást, hőmérsékletet, ciklusidőt és hűtési profilokat a következetesség biztosítása érdekében.

Robot/automatizálási kalibrálás: Rendszeresen kalibrálja a robot betét elhelyezési rendszereit a pontosság érdekében.

Az összeomlás utáni ellenőrzés:

Vizuális ellenőrzés: Ellenőrizze, hogy vannak -e kozmetikai hibák, vaku, üregek, rövid felvételek és a betét megfelelő beágyazása.

Dimenziós ellenőrzés: Használjon féknyeregeket, mikrométereket, CMM -eket (koordináta mérőgépeket) vagy optikai szkennereket a kritikus dimenziók ellenőrzéséhez.

Tapadási tesztelés:

Húzás-tesztek: Vigyen fel egy mért erőt a betétre, hogy meghatározzuk a kötési szilárdságot, amely ahhoz szükséges, hogy kihúzza azt a túlmintából.

Héj -tesztek: Mérje meg a túlzott anyag hámozásához szükséges erőt a betét felületéről (a lapos interfészeknél közös).

Nyomatékvizsgálatok: A menetes betétekhez mérje meg a betét forgatásához vagy kiszűréséhez szükséges nyomatékot.

Környezetvédelmi tesztelés: A minták a szélsőséges hőmérsékletek, a páratartalom, a kémiai expozíció vagy az UV sugárzás szempontjából a hosszú távú teljesítmény és a kötés integritásának biztosítása érdekében a tervezett környezetben.

Funkcionális tesztelés: Tesztelje a kész részét a tervezett alkalmazásban az összes funkció teljesülésének ellenőrzésére.

Ezen bevált gyakorlatok integrálásával a gyártók jelentősen csökkenthetik a kockázatokat, optimalizálhatják a termelést, és következetesen előállíthatják a kiváló minőségű betéteket.

A beillesztés jövőbeli tendenciái

A beillesztési terület folyamatosan fejlődik, az anyagtudomány fejlődése, a gyártási technológia és az integrált és fenntartható termékek iránti növekvő igények.

Az anyagok és technológiák fejlődése:

Több anyagi integráció : Várjon tovább fejlesztést a rendkívül speciális TPE -kben és a TPU -kban, amelyek kiváló kémiai kötést kínálnak a műszaki műanyagok és fémek szélesebb körében, csökkentve a felszíni kezelésekre való támaszkodást.

Intelligens anyagok és érzékelők: A fejlett elektronika, érzékelők (például nyomás, hőmérséklet, RFID) és még rugalmas áramkörök növekvő integrációja közvetlenül a túlzott összetevőkbe, létrehozva a beágyazott funkcionalitású "intelligens" alkatrészeket.

Fenntartható anyagok: A bioalapú, újrahasznosított és újrahasznosított túlzott anyagok növekvő használata a környezetvédelmi előírások és a zöldebb termékek fogyasztói igényének teljesítése érdekében.

Additív gyártás (3D nyomtatás) betétekhez: A prototípus készítése és még a komplex betétek alacsony volumenű előállítása a 3D-s nyomtatás révén egyre inkább elterjedt, példátlan tervezési szabadságot és sebességet kínálva.

Folyékony szilikon gumi (LSR) túlmosás: Ahogy az LSR öntési technológia érlelődik, a műanyagok és fémek túlzott mértékű felhasználása a lágy tapadáshoz, a tömítéshez és az orvosi alkalmazásokhoz továbbra is növekszik az egyedi tulajdonságai miatt (biokompatibilitás, széles hőmérsékleti tartomány).

Továbbfejlesztett szimulációs szoftver: A kifinomultabb szimulációs eszközök lehetővé teszik a mérnökök számára, hogy nagyobb pontossággal előrejelzik az anyagáramlás, a kötési szilárdság, a maradék feszültségek és a potenciális láncszem, a tervek gyakorlatilag optimalizálása a szerszámok vágása előtt.

Megnövekedett automatizálás és ipar 4.0 Integráció:

Robotika a beillesztési elhelyezéshez: A nagysebességű, pontos robotrendszerek további fejlődése az automatizált betétterheléshez javítja a hatékonyságot és a következetességet, különösen a finom vagy összetett betétek esetén.

Integrált gyártócellák: A vonalak túlzottan integrálódnak a downstream folyamatokhoz (összeszerelés, tesztelés, csomagolás) a teljesen automatizált, "lámpák" gyártási környezetbe.

Valós idejű folyamatvezérlés: Az AI és a gépi tanulás kihasználása az öntési paraméterek valós idejű megfigyelése és adaptív vezérlése érdekében, tovább optimalizálva a minőséget és csökkenteni a hulladékot.

Digitális ikrek: A gyártási folyamat digitális replikáinak létrehozása a teljesítmény előrejelzésére, a problémák elhárítására és a műveletek távoli optimalizálására.

Ezek a tendenciák azt a jövőt jelzik, ahol a beillesztési túlmúlás még kifinomultabbá, sokoldalúbbá és központi szerepet játszik a fejlett, többfunkciós termékek létrehozásában az összes iparágban.

Így

A beillesztési túlélési utazás egy kifinomult és rendkívül értékes gyártási folyamatot mutat, amely a modern terméktervezés sarokköveként áll. A teljesítmény és az esztétika javításától az alkatrészek konszolidációjáig és a hosszú távú költségek csökkentéséig, képességei átalakítóak.

A kulcsfontosságú pontok áttekintése:

Mi az: Helyezze be a túlzsúfolást pontosan beilleszti az előre kialakított komponenst (betét) egy injekciós anyaggal, létrehozva egyetlen, integrált részt.

Alapvető folyamat: magában foglalja a gondos beillesztést, a penészbe történő biztonságos elhelyezést, a pontos anyagfecskendezést, a hűtést és a kilökést, gyakran kihasználva az automatizált rendszereket a hatékonyság érdekében.

A tervezés kiemelkedő fontosságú: a siker mind a betét, mind a túlzott műanyag aprólékos tervezésén alapul, figyelembe véve a mechanikus reteszelő tulajdonságokat, az egyenletes falvastagságot, a megfelelő kapcsot és a húzási szöget, hogy biztosítsák a penészelhetőséget és a kötés szilárdságát.

Az anyagkompatibilitás kritikus: a betétek és a túlzott anyagok kiválasztásának figyelembe kell vennie a termikus, kémiai és adhéziós kompatibilitást egy erős, megbízható kötés elérése érdekében, gyakran kihasználva a közös hőre lágyított, például a TPU -k, a PC, az ABS és a fémeket, például alumínium, sárgaréz és acél.

Kötési mechanizmusok: A tapadást elsősorban robusztus mechanikus reteszeléssel, kémiai kötéssel (különösen speciális anyagokkal), vagy ritkábban, összeolvadó ragasztókkal érik el, mindegyiket aprólékos felület előkészítése támasztja alá.

Széles körű alkalmazások: Az ergonómia javításától és az érzékeny elektronika védelmétől az orvostechnikai eszközökben és a fogyasztási cikkekben, az autóipari és ipari alkatrészek tartósságának és funkcionalitásának javításáig a túlzott sokoldalúság sokoldalúsága.

Előnyök és hátrányok: Miközben jelentős előnyöket kínál a teljesítmény, az alkatrész-konszolidáció és a hosszú távú költségcsökkentés, a kezdeti szerszámokba történő beruházásokat és az anyagkompatibilitás és a folyamat bonyolultságának gondos kezelését igényli.