Mi az a penész textúrája és hogyan működik

A penész textúrája, más néven felületi kivitel, a fröccsöntő penész üregfelületének szándékos módosítására utal, hogy egy specifikus, mintás felületet továbbítson a végső műanyag részre. Ez a folyamat nem csupán esztétikáról szól; Ez egy tervezési és mérnöki döntés, amely befolyásolja a termék megjelenését, érzését és teljesítményét.

Az alapelv egyértelmű: a műanyag rész felülete a penész belső felületének pontos másolata. A penész acélüregének megváltoztatásával hihetetlen különféle textúrákat érhetünk el, a magas fényű felületektől a matt felületekig és az összetett mintákig.

A folyamat általában magában foglalja ezeket a lépéseket:

-

Fvagyma előkészítés : A penész először a rész végső geometriájához van megmunkálva. A felületet ezután aprólékosan megtisztítják és felkészítik az egyenletes textúrázás biztosítása érdekében.

-

Textúra alkalmazás : Speciális folyamat, leggyakrabban vegyi maratás vagy lézeres metszet , a kívánt minta létrehozásához használják. A kémiai maratás savval oldja fel és hozzon létre egy mintát az acélra, míg a lézer gravírozás rendkívül fókuszált lézernyalábot használ az anyag rendkívüli pontossággal történő ablációjára vagy megolvasztására.

-

Fröccsöntés : Az olvadt műanyagot nagynyomású texturált penészüregbe injektálják. A nagy nyomás biztosítja, hogy a műanyag kitöltse a textúra minden mikroszkópos részletét.

-

Replikáció : Amint a műanyag lehűl és megszilárdul, tökéletesen megfelel a penész texturált felületének.

-

Kidobás : A kész rész, amely most a penész textúrájának hibátlan másolatát tartalmazza, kiürítik.

Az előnyök áttekintése

A penész textúra stratégiai használata számos olyan előnyt kínál, amelyek túlmutatnak az egyszerű esztétikán:

-

Esztétikai javulás : A textúrák prémium megjelenést és érzést hozhatnak létre, így a termékek drágábbak és tartósabbak. Megkülönböztethetik a márkát vagy a termékcsaládot is.

-

Javított funkcionalitás : A textúrák jobb tapadást (például szerszámfogantyúkat vagy orvostechnikai eszközöket) biztosíthatnak, csökkenthetik a fényes felületeken lévő tükröződést (például a műszerfalon vagy az elektronikus házakon), és javíthatják a tapintható visszajelzéseket.

-

Elrejteni a hiányosságokat : A texturált felület kiválóan alkalmas kisebb karcolások, csapások és egyéb kozmetikai hibák elrejtésére, amelyek a gyártási vagy kezelési folyamat során előfordulhatnak. Segíthet az áramlási vonalak, a mosogató jelek vagy más öntési hibák elrejtésében is.

-

Megnövekedett tartósság : Egyes textúrák javíthatják a karcolás és a kopás ellenállását, meghosszabbítva a termék élettartamát.

-

Segélytisztító segítségnyújtás : Bizonyos esetekben egy gondosan kiválasztott textúra segíthet a dekorációban, ha megszakítja a vákuumtömítést az alkatrész és a penész között, különösen a nagy, lapos felületeken.

A fröccsöntő penész textúrák típusai

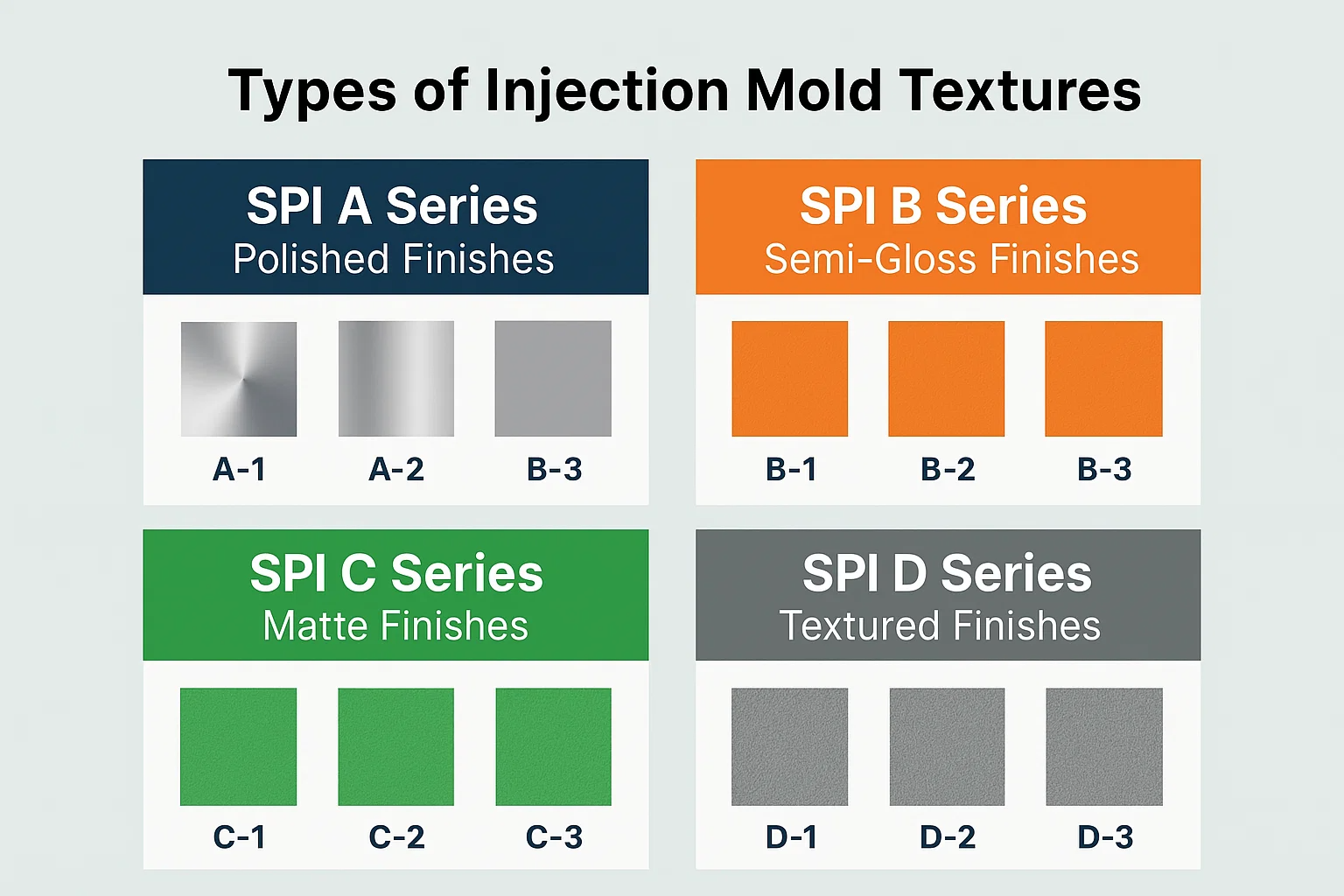

A fröccsöntő penész textúrák világa hatalmas, de ezt nagyrészt a műanyagipar Társaság (SPI) által kifejlesztett rendszer szabványosítja. Ezeknek a szabványoknak a megértése elengedhetetlen a részhez szükséges pontos felület meghatározásához.

SPI (a műanyagok iparának társasága) befejezési szabványok

Az SPI rendszer kategorizálja a kiviteleket az azok elérésére szolgáló módszer és az ebből fakadó megjelenés alapján, kezdve a nagyon csiszolt, tükörszerű felülettől az unalmas, matt textúráig. A szabványokat négy fő csoportra osztják (A, B, C és D), mindegyik három alosztályú.

-

SPI-A sorozat (polírozott kivitel) Ezek a legegyszerűbbek és leginkább fényvisszaverődések, amelyeket a penész gyémántporral történő csiszolásával érnek el. Ideálisak azokhoz az alkalmazásokhoz, amelyek nagy tisztaságot, fényt vagy tükör kivitelét igényelnek.

-

A-1 : A lehető legmagasabb kivitel, 3-mikronos gyémánt puffal csiszolva. Ez egy igazi optikai kivitel, lencsékhez, tükrökhez és átlátszó alkatrészekhez használják.

-

A-2 : Csiszolva egy 6 mikronos gyémánt puffal. Kínál magas fényű, gyakori a fogyasztói elektronikai házak és az átlátszó műanyag termékek számára.

-

A-3 : Csiszolt egy 15 mikronos gyémánt buffmal. Még mindig nagyon fényes, sokféle alkatrészre használják, ahol kiváló minőségű, fényvisszaverő felületre van szükség.

-

-

SPI-B sorozat (félig fényes befejezés) Ezeket a kiviteleket finom szemcsés csiszolópapírral polírozva hozták létre, ami valamivel kevésbé fényvisszaverő felületet eredményez, mint az A sorozat. Jó fényük van, de nem tükörszerűek.

-

B-1 : 400 szemcsés kővel csiszolva. Ez egy nagyon gyakori cél, amely félig fényes fényt biztosít olyan alkatrészeken, mint a készülékek és az orvostechnikai eszközök.

-

B-2 : 320 szemcsés kővel csiszolva. Kissé kevésbé kifinomult félig fényes kivitel.

-

B-3 : 220 szemcsés kővel csiszolva. Jó, nem tükröződést biztosít.

-

-

SPI-C sorozat (matt befejezés) Ezek nem ragyogó, matt felületek, amelyeket a StoneWorking készített. Kiválóan alkalmasak a tükröződés csökkentésére, és gyakran használnak olyan alkatrészeken, amelyeket gyakran kell kezelni.

-

C-1 : 220 szemcsés kővel dolgozott, egységes, matt textúrát kínálva.

-

C-2 : Kő, 180 szemcsés kővel dolgozott. Egy kissé durvabb matt felület.

-

C-3 : Kő dolgozik egy 150 szemcsés kővel. A matt legdühösebb befejezés.

-

-

SPI-D sorozat (unalmas/texturált kivitel) A D sorozat befejezése a legbátrabb, amelyet a média robbantása eredményez. Ez a folyamat apró üveg- vagy homokrészecskéket használ egy texturált, nem tükröződési felület létrehozására.

-

D-1 : Robbantva egy #11 üveggyöngytel. A legfinomabb a robbantott textúrák, nagyon egyenletes, unalmas kivitelben.

-

D-2 : Robbantva #12 üveggyöngy. Kicsit texturáltabb, tompa kivitel.

-

D-3 : Robbantva egy #240 homokos robbantással. A legfurcsabb SPI felület, amelyet akkor használnak, ha maximális unalomra és tapintható érzésre van szükség.

-

Texturálási technikák

Az SPI szabványokon túl, amely elsősorban a eredmény , vannak különféleek technikák A textúra alkalmazásához használják a penészre.

-

Vegyi maratás : Ez a leginkább tradicionális módszer. A penész felületét fényérzékeny maszkkal borítják, és a tetejére a kívánt textúra mintázatának fényképe negatív. A penészt ezután UV -fénynek teszik ki, amely megkeményíti a maszkot a leleplezatlan területeken. Ezután savas oldatot alkalmazunk az "etch" -re, vagy a kitett acélnál elfogyasztva, így a textúra.

-

Előnyök : Bonyolult, részletes és mély textúrákat hozhat létre; Nagy felületekhez alkalmas.

-

Korlátozások : Kevésbé pontos, mint a lézer, nehéz lehet ellenőrizni a mélység egységességét, és kemény vegyi anyagokat használ.

-

-

Lézeres metszet : Egy modern és nagyon pontos módszer, amely egy fókuszált lézernyalábot használ a textúra mintázatának közvetlenül a penész felületére történő égésére vagy ablálására.

-

Előnyök : Rendkívül pontos, lehetővé teszi a komplex geometriai mintákat, logókat és mikro-textúrákat; Nem használnak vegyi anyagokat.

-

Korlátozások : Lassabb lehet a nagyon nagy felületeknél, drágább lehet, mint a kémiai maratás.

-

-

Mechanikus texturálás : Ez a technika magában foglalja az eszközök használatát a textúra fizikai létrehozásához. Ez magában foglalhatja a csiszoló robbantást (mint az Spi d sorozatban), vagy speciális vágószerszámok használatát. Gyakran használják egyszerűbb, egységesebb textúrákhoz.

-

Egyéb technikák :

-

EDM (elektromos kisülési megmunkálás) : Egy elektródot használ egy kisülés létrehozásához, amely rontja a penész felületét, és létrehoz egy egyedi "szikra" textúrát.

-

Média robbantás : Általánosabb kifejezés a különböző közegekkel (például üveggyöngyök, dióhéjak) robbantáshoz a kívánt matt vagy texturált kivitel elérése érdekében.

-

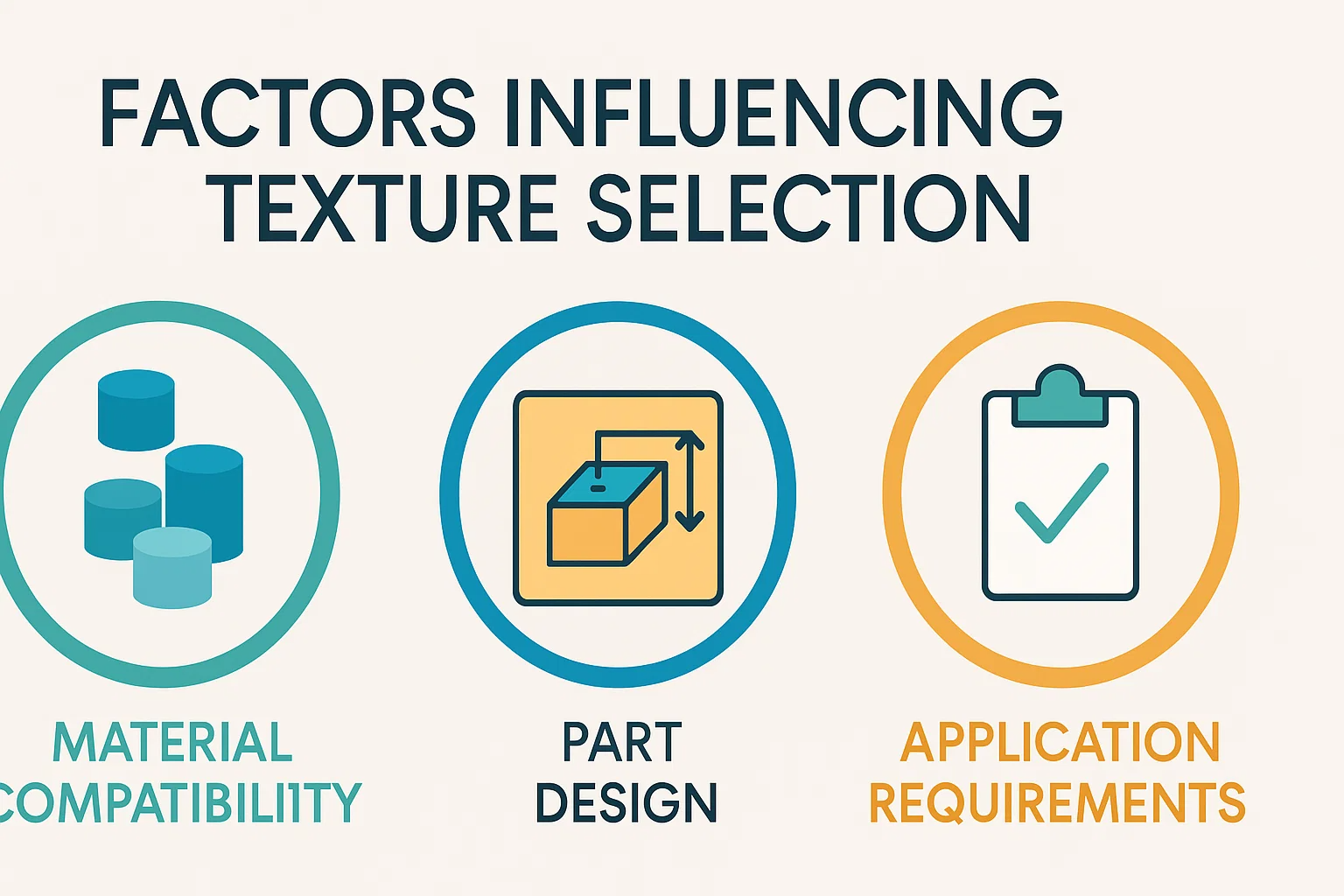

A textúra kiválasztását befolyásoló tényezők

A megfelelő penész textúra kiválasztása egy részre kritikus döntés, amely kiegyensúlyozza az esztétikát, a funkcionalitást és a gyártási korlátokat. A kiválasztási folyamat ritkán egységes megközelítés, és nagymértékben függ három kulcsfontosságú tényezőtől: az alkatrész anyagától, annak kialakításától és annak végső alkalmazási követelményeitől.

Anyagi kompatibilitás

A fröccsöntési folyamatban alkalmazott műanyag típusa elsődleges szempont. A különböző anyagok másképp reagálnak a texturálásra, és néhányuk jobban tartja a textúrát, mint mások.

-

Polipropilén (PP) és polietilén (PE) : Ezek puha, félig kristályos műanyagok, amelyek mélyen kihívást jelenthetnek a textúrára. Hajlamosak a textúra "kiáramlására" az öntés során, ami kevésbé meghatározott kivitelhez vezethet. A durvabb textúrák általában hatékonyabbak ezekre az anyagokra.

-

Akrilonitril -butadién sztirol (ABS) : Az ABS kiváló anyag a texturáláshoz. Amorf szerkezete és jó áramlási tulajdonságai lehetővé teszik a finom részletek rögzítését, így népszerű választás a bonyolult textúrákkal rendelkező alkatrészek, például a fogyasztói elektronikai házak számára.

-

Polikarbonát (PC) : A PC egy másik anyag, amely jól tartja a textúrát, különösen a matt felületekhez. A magas feldolgozási hőmérséklete azonban gondos penész -tervezést és feldolgozást igényel a stresszjelek elkerülése érdekében.

-

Nagy sűrűségű polietilén (HDPE) : A PP -hez hasonlóan a HDPE -t is nehéz lehet textúrázni. A textúra kevésbé élesnek tűnhet, és kissé fényes vagy viaszos megjelenésű lehet.

Alkatrész -tervezés

Maga az alkatrész geometriája jelentős hatással van a textúra alkalmazására és a minőségre.

-

Vázlatos szög . A textúrák, különösen a mélyebbek, növelhetik az alkatrész és a penészfal közötti súrlódást. A demolding problémáinak elkerülése érdekében a texturált felületekkel rendelkező alkatrészek esetében meg kell növelni a huzatszöget. Egy jó hüvelykujjszabály az, hogy legalább 1 fokos huzatot adjunk hozzá minden 0,001 hüvelyk textúra mélységéhez.

-

Sugár és sarok : A textúrák kimosva vagy egyenetlennek tűnhetnek kis sugaras vagy éles sarkokkal rendelkező területeken. A tiszta átmenet biztosítása érdekében gyakran meg kell határozni a sima, nem texturált sugarat.

-

Egységesség : Alapvető fontosságú, hogy mérlegelje az elválasztási vonalat és a potenciális penészkapcsolókat a texturáláskor. A textúrát a látható következetlenségek elkerülése érdekében egyenletesen kell alkalmazni a teljes felületen.

Alkalmazási követelmény

A termék végfelhasználása diktálja, hogy a textúrának prioritást kell élveznie az esztétikát, a funkcionalitást vagy mindkettőt.

-

Esztétikai megfontolások : A résznek luxusnak, robusztusnak vagy karcsúnak kell lennie? Egy nagy fényű SPI A-1 Lehet, hogy a befejezés tökéletes lehet egy átlátszó lencsére, míg a finom SPI B-2 or C-1 A matt kivitel ideális lenne egy műszerfal alkatrészének, hogy csökkentse a tükröződést.

-

Funkcionális követelmények :

-

Markolat : Olyan termékekhez, mint a szerszámkezelők, orvosi műszerek vagy sportcikkek, egy mélyebb, tapintható textúra (például egy SPI D befejezés) elengedhetetlen a biztonságos tapadáshoz és a csúszás megelőzéséhez.

-

Viseljen ellenállást és a karcolások elrejtését : A texturált felület természetesen megbocsátóbb, mint egy csiszolt. Egy olyan termék, amely nehéz felhasználást fog látni, például egy kerti szerszámot vagy egy darab poggyászot, előnyös lesz egy robusztus textúra, amely elrejti a kisebb karcolást és a csapást.

-

Tükröződés csökkentése : Az autó belső terén vagy a TV előlapján lévő alkatrészek esetében a matt felület kritikus jelentőségű a zavaró reflexiók kiküszöböléséhez.

-

A fröccsöntő penész textúra alkalmazása

A fröccsöntő penész textúrájának sokoldalúsága nyilvánvaló a számtalan iparág széles körű felhasználásakor. Annak ellenére, hogy az autó belső tere luxus érzést ad az orvostechnikai eszköz nem csúszásának biztosításához, a textúra kulcsfontosságú tervezési elem.

Autóipar

Az autóipar a penész textúrák egyik fő felhasználója, elsősorban az esztétikai vonzerő és a funkcionális teljesítmény szempontjából.

-

Belső alkatrészek : A textúrákat a műszerfalakon, az ajtópaneleken és a középkonzolokon használják, hogy csökkentsék a tükröződést és a magas színvonalú, nem visszatükröződő kivitel létrehozását. A textúra ezeket a felületeket is tartósabbá és ellenállóvá teszi a napi használat során a karcolásokkal szemben. Itt a leggyakoribb a finom és közepes matt textúra (SPI B vagy C sorozat).

-

Külső alkatrészek : A lökhárítók, a karosszéria és a rács alkatrészek gyakran olyan textúrákkal rendelkeznek, amelyek ellenállnak a dingsnek és a csapásoknak, és könnyebben karbantarthatók, mint egy festett, magas fényű felület.

Fogyasztói elektronika

A textúra kulcsfontosságú elem a fogyasztói elektronikában, ahol a termék tapintható érzése jelentős megkülönböztető lehet.

-

Mobiltelefon -tokok és kiegészítők : A telefonok textúrái nemcsak jobb tapadást biztosítanak, hanem elrejtik az ujjlenyomatok és a kisebb kopások elrejtését is.

-

Készülék házak : A házak mindenhez, a kávéfőzőtől a porszívókig, textúrákat használnak egy tartós, vonzó felület létrehozására, amelyet könnyen tisztíthatunk.

Orvostechnikai eszközök

Az orvosi területen a textúra nem csak a megjelenésről szól; A biztonságról és az ergonómáról szól.

-

Eszköz házak : A hordozható orvostechnikai eszközök házai textúrákat használnak egy biztonságos tapadás biztosításához, ami elengedhetetlen az orvosok és az ápolók számára. A textúra klinikai környezetben is segíthet elrejteni a foltok és az ujjlenyomatok elrejtését.

-

Ergonómikus markolatok : A fecskendő dugattyúja, a műtéti műszerfogantyúk és más kézi eszközök tapintható textúrákat tartalmaznak, hogy megakadályozzák a csúszást a kritikus eljárások során.

Háztartási termékek

A konyhától a garázsig a texturált felületek mindenütt megtalálhatók, gyakran gyakorlati okokból.

-

Konténerek és tárolás : Élelmiszer -tartályok, fedők és más műanyag tárolókészülékek gyakran matt vagy texturált felületük van, hogy megakadályozzák őket a nedves kezekből. A textúra segíti a karcolások elfedését a rendszeres használatból is.

-

Bútor alkatrészek : A műanyag székek, asztalok és egyéb bútorok textúrákat használnak a természetes anyagok, például a fa gabona megjelenésének utánozására, vagy egyszerűen csak vonzóbb, nem tükröződési felület létrehozására.

A különböző textúrák előnyei és hátrányai

Mint minden tervezési választás, a penész textúrájának kiválasztása kompromisszumot jelent. Az előnyök és hátrányok megértése elengedhetetlen a megalapozott döntés meghozatalához.

Előnyök

-

Javított esztétika : A jól megtervezett textúra megemelheti a termék észlelt értékét, és prémium érzést adhat neki.

-

Továbbfejlesztett markolat : A textúrák súrlódást adnak hozzá, megkönnyítve a termékeket, és kevésbé hajlamosak a csúszásra.

-

Csökkent fény és tükröződés : A matt textúrák hatékonyan csökkentik a fényvisszaverítést, amely kritikus biztonsági és kényelmi szolgáltatás az autóipari és elektronikai alkalmazásokban.

-

Karcállóság : A texturált felületek lényegében tartósabbak és jobban elrejtik a kisebb karcolást és a kopást, mint a sima, csiszolt felületek.

-

Elrejteni a hiányosságokat : A textúra elrejtheti a kisebb formázási hibákat, például mosogatójeleket, áramlási vonalakat és hegesztési vonalakat, amelyek nagyon láthatóak lehetnek egy fényes részen.

Hátrányok

-

Megnövekedett költségek : A penész texturálásának folyamata a gyártási folyamat további lépése, és speciális felszereléseket és szakértelmet igényel. Ez növeli a szerszámok teljes költségét.

-

Hosszabb ciklusidő : Egyes esetekben a mélyebb textúrák kissé növelhetik a szükséges hűtési időt, mielőtt egy alkatrész biztonságosan kiszabadulhat, potenciálisan meghosszabbítva az általános fröccsöntési ciklust.

-

A mosogató jelek lehetősége : A nagyon mély vagy hirtelen textúra -változások a vastag részeken néha hajlamosabbak lehetnek a süllyedésre, amely a felszínen enyhe depresszió.

-

A kihívások elbocsátása : Mint korábban említettük, a textúrák növelik a súrlódást az alkatrész és a penész között. Megfelelő vázlatos szögek nélkül ez a problémák megsemmisítéséhez vezethet, például az üregbe ragasztó alkatrészekhez vagy a kacsintáshoz.

A textúra hozzáadásának folyamata a fröccsöntő formákhoz

A textúra hozzáadásának folyamata a fröccsöntő penészhez egy precízióval vezérelt kézműves, amely gondos tervezést és végrehajtást igényel. Ez egy többlépcsős eljárás, amely áthidalja a rést a digitális tervezés és a fizikai gyártás között.

Tervezési megfontolások

A texturálási folyamat jóval a penész készítése előtt kezdődik, a terméktervezés szakaszában.

-

Textúra leképezés : A tervező meghatározza a 3D CAD modell pontos helyét és típusát. Ez magában foglalja a textúra mintázatának "feltérképezését" az alkatrész felületére.

-

CAD/CAM integráció : A digitális textúra adatait ezután integrálják a számítógépes gyártási (CAM) szoftverbe, amely a texturing gépet (például egy lézergravír) vezeti a mintázat milliméter pontossággal történő alkalmazásához.

Forma előkészítés

Miután a penészkomponenseket megmunkálták, gondosan fel kell készülni a texturálásra.

-

Felszíni előkészítés : A penészüreg felületeit magas szintű (általában SPI A-3 vagy B-1) csiszolják, hogy a textúra egyenletesen alkalmazható legyen. A csiszolt felület minden karcolása vagy hiányossága is látható, még texturálás után is.

-

Maszkolás : Vegyi maratáshoz ellenállást vagy maszkot alkalmaznak a penész olyan területeire, amelyeknek sima maradni kell, például a kikapcsolt felületeket, a magcsapokat és a mély zsebeket. Ez megvédi ezeket a területeket a savas oldatotól.

Texturálás végrehajtás

Ez a legkritikusabb szakasz, ahol a textúrát fizikailag alkalmazzák a penészre.

-

Vegyi maratási folyamat : Az előkészített penész savfürdőbe merül. A sav "elfogyaszt" a leleplezatlan felületeken, így a kívánt textúra mélységét és mintáját hozza létre. A folyamatot gondosan időzítik a pontos textúra mélységének elérése érdekében.

-

Lézeres gravírozási folyamat : Az öntőformát lézeres gravírozási gépbe helyezik. A gép a CAD adatokat használja egy lézernyaláb pontos kiürítésére az öntőformán, így a textúrát az acél ablálásával vagy megolvadásával hozza létre.

A textúra hibáinak hibaelhárítása

Még egy jól megtervezett folyamat esetén is hibák fordulhatnak elő. Ezeknek a kérdéseknek és okaiknak a felismerése kulcsfontosságú a sikeres textúra alkalmazáshoz.

Általános hibák

-

Narancshéj : Ez a hiba, amely hasonlít egy narancssárga bőrére, akkor akkor fordul elő, amikor a műanyag nem replikálja teljesen a textúrát, durva, egyenetlen felületet hagyva.

-

Egyenetlen textúra : Ez akkor fordul elő, amikor az alkatrész textúrája következetlen, és egyes területek hangsúlyosabbak vagy unalmasabbak, mint mások.

-

Textúra veszteség : Úgy tűnik, hogy a textúra „kimosódik” vagy nem létezik az alkatrész bizonyos területein, különösen a mély üregekben vagy a kapu közelében.

Okok és megoldások

-

Anyagi kérdések : Az inkonzisztens anyagáramlás vagy az alacsony olvadékhőmérséklet megakadályozhatja a műanyag kitöltését a textúra részleteinek. Megoldás : Optimalizálja a fröccsöntési folyamat paramétereit, például az olvadékhőmérsékletet és az injekciós sebességet.

-

Feldolgozási paraméterek : A nem elegendő szorítóerő vagy az alacsony injekciós nyomás rossz textúra replikációjához vezethet. Megoldás : Növelje a befecskendezési nyomást, és állítsa be a csomagot és tartsa meg a nyomást, hogy a műanyag a penészfelület minden részletébe nyomja -e.

-

Forma karbantartás : A piszkos vagy rosszul karbantartott penész textúrahibákat okozhat. A szennyező anyagok blokkolhatják a textúra mintáját. Megoldás : A rendszeres penésztisztítás és karbantartás nélkülözhetetlen a következetes eredményekhez.

Költség -megfontolások a fröccsöntés textúrájához

A penész textúrájának döntése nem csak műszaki; Jelentős pénzügyi következményekkel jár. A texturálás költsége olyan tényező, amelyet meg kell mérni a lehetséges előnyökkel, például a javított termékérték, a javított funkcionalitás és a csökkentés utáni folyamatokkal szemben.

A költségeket befolyásoló tényezők

-

Textúra bonyolultsága : Minél bonyolultabb vagy részletesebb a textúra mintázat, annál magasabb a költség. Az egyszerű, egységes textúrák (mint például az SPI D sorozat) általában olcsóbbak, mint a komplex, több mintás minták, vagy azok, amelyek több maszkot igényelnek a kémiai maratásban.

-

Penészméret : A texturált penész felülete az elsődleges költség -vezető. Egy nagy autóipari műszerfal textázása lényegesen többet fog fizetni, mint egy kis elektronikus alkatrész penész texturálása.

-

Texturálási módszer : Különböző módszerek eltérő költségszerkezetekkel rendelkeznek.

-

Vegyi maratás : Gyakran költséghatékonyabb a nagy, kevésbé összetett textúrákhoz.

-

Lézeres metszet : Bár drágább előzetes, pontossága csökkentheti az átdolgozást, és ez az egyetlen lehetőség néhány összetett geometriára és mikro-textúrára.

-

Költség-haszon elemzés

A texturált penész iránti elkötelezettség előtt elengedhetetlen egy alapos költség-haszon elemzés.

-

Mérlegelni az előnyöket a költségekkel szemben : Fontolja meg a hosszú távú értéket. Miközben a texturálás növeli a kezdeti szerszámok költségeit, kiküszöböli a másodlagos műveletek, például a festés, a porbevonat vagy a párnák nyomtatásának szükségességét. A hozzáadott esztétikai vonzereje a végtermék magasabb piaci árát is eljuttathatja.

-

Csökkentett átdolgozás : A kisebb felületi hiányosságok és az áramlási vonalak elfedésével a texturált felület csökkentheti az elutasított alkatrészek számát, hosszú távon pénzt takaríthat meg.

A fröccsöntés textúrájának jövőbeli trendei

A penész texturálásának területe folyamatosan fejlődik, a technológiai fejlődés és a kifinomultabb és funkcionális termékek iránti igény által okozott.

Fejlődés a technológiában

-

Mikro-textúrázás : A modern lézertechnika lehetővé teszi hihetetlenül finom, mikro-méretű textúrák létrehozását. Ezek a textúrák felhasználhatók a fény diffúziójának szabályozására, hidrofób (víz-visszaszorító) felületek létrehozására, vagy akár haptikus (érintés-alapú) visszacsatolási élményt nyújthatnak.

-

Öngyógyító textúrák : A kutatók feltárják a textúrák létrehozásának módját, amelyek megjavíthatják magukat a kisebb karcolásokból - ez a technológia forradalmasíthatja a műanyag alkatrészek tartósságát.

-

AI használata a textúra kialakításában : A mesterséges intelligenciát használják új és összetett textúra minták előállításához, amelyeket meghatározott anyagokra és funkcionális követelményekre optimalizálnak, a tervezési ciklus lerövidítésével és az innovatív új felületi tervek lehetővé tételével.

Következtetés

A fröccsöntő penész textúrája sokkal több, mint egy egyszerű esztétikai választás; Ez a terméktervezési és gyártási folyamat szerves része. A szokásos SPI kivitelektől a fejlett lézerrel rögzített mintákig a megfelelő textúra javíthatja a termék funkcionalitását, tartósságát és észlelt értékét. Az anyag-, tervezési és alkalmazási követelmények alapos mérlegelésével, valamint a rendelkezésre álló technikák és azok kapcsolódó költségeinek megértésével a tervezők és a mérnökök kiválaszthatják a tökéletes felületi felületet, hogy termékeiket életre keltsék.