Bevezetés

A műanyag modellkészletek évtizedek óta minden korosztályú rajongókkal elbűvöltek, és kézzelfogható módon kínálnak mindent, a történelmi repülőgépektől és az ikonikus autóktól kezdve a futurisztikus űrhajókig és fantasztikus lényekig. Tartós népszerűségük abban a aprólékos részletben és pontosságban rejlik, amelyet a miniatűr replikákhoz hoznak, lehetővé téve a hobbisták számára, hogy összeállítsák, festsék és testreszabják kedvenc tárgyaikat. De vajon azon tűnődött már, hogyan készülnek ezek a hihetetlenül részletes részek?

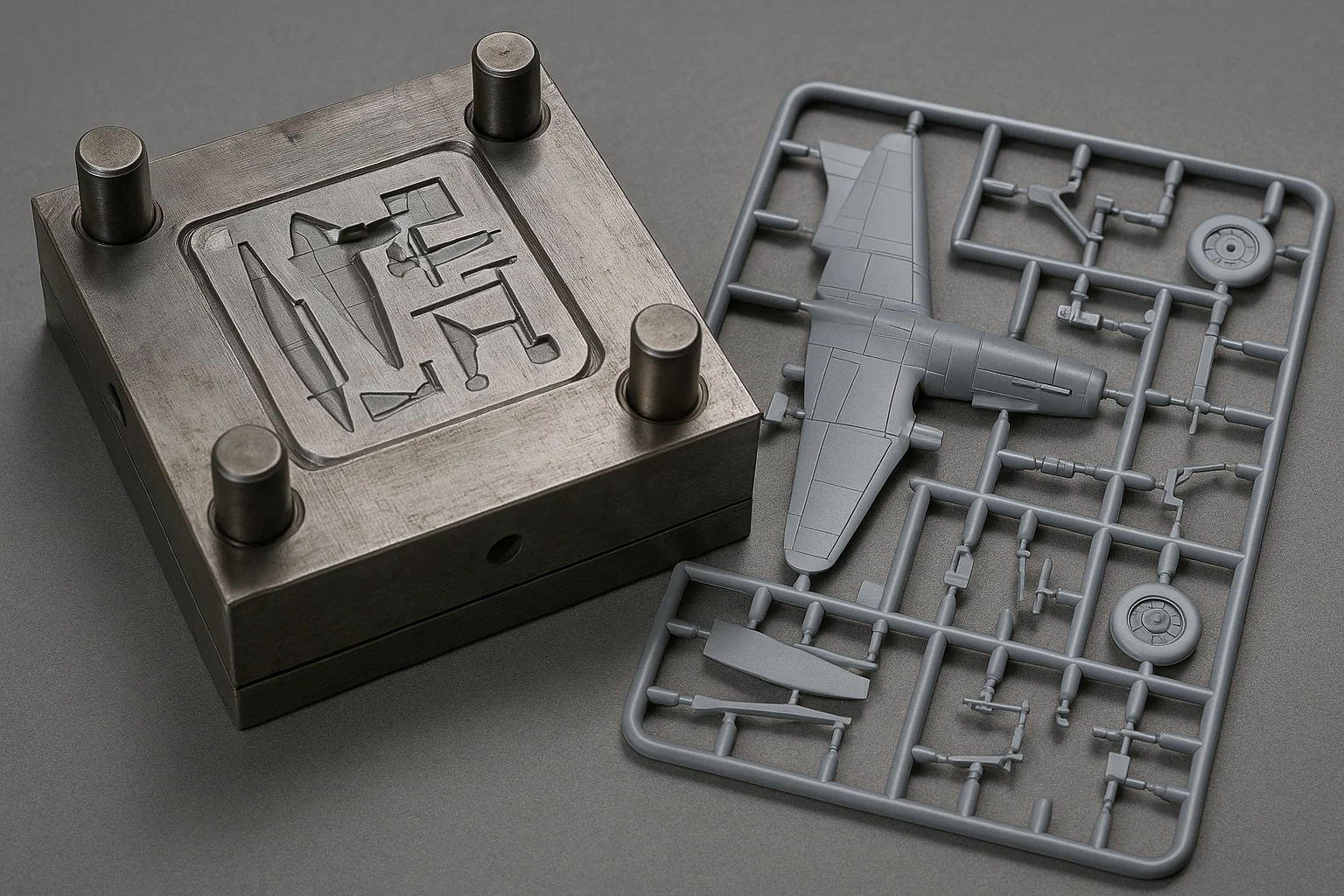

A titok a kiváló minőségű formák a termelésükben használják. Ezek a formák a modellkészlet világának nem énekelt hősei, amelyek közvetlenül befolyásolják az egyes alkatrészek pontosságát, illeszkedését és általános minőségét. A szakszerűen kidolgozott formák nélkül még a legbonyolultabb formatervezés is leesik, ami rosszul illeszkedő alkatrészeket és kevésbé elégedett építési élményt eredményez.

Ez a cikk visszahúzza a függönyt a lenyűgöző és bonyolult folyamaton Műanyag modell formák készítése - Visszatérünk egy útra a kezdeti tervezési koncepcióból olyan fejlett gyártási technikákon keresztül, mint a CNC megmunkálás, az anyagokba merülve, befejező érintéseket és szigorú teszteléseket, amelyek biztosítják, hogy minden penész tökéletes alkatrészeket hozzon létre. Az összetett utazás megértésével új elismerést szerez a kedvenc műanyag modelljei mögött álló mérnöki és művészetért.

A fröccsöntés alapjainak megértése

Szinte minden modern műanyag modellkészlet középpontjában a gyártás egy kifinomult folyamat fröccsöntés (toleranciák mikronokban mérve) - Ez a technika az azonos műanyag alkatrészek nagy pontosságú és hatékonyságú tömegtermelésének sarokköve, így ideális a modellkészletekben található bonyolult alkatrészekhez. Mielőtt belemerülnénk a penész létrehozásának sajátosságaiba, döntő fontosságú, hogy megértsük a fröccsöntés működésének alapelveit, mivel maga a penész kifejezetten ezen a folyamaton belül működik.

Hogyan működik a fröccsöntés

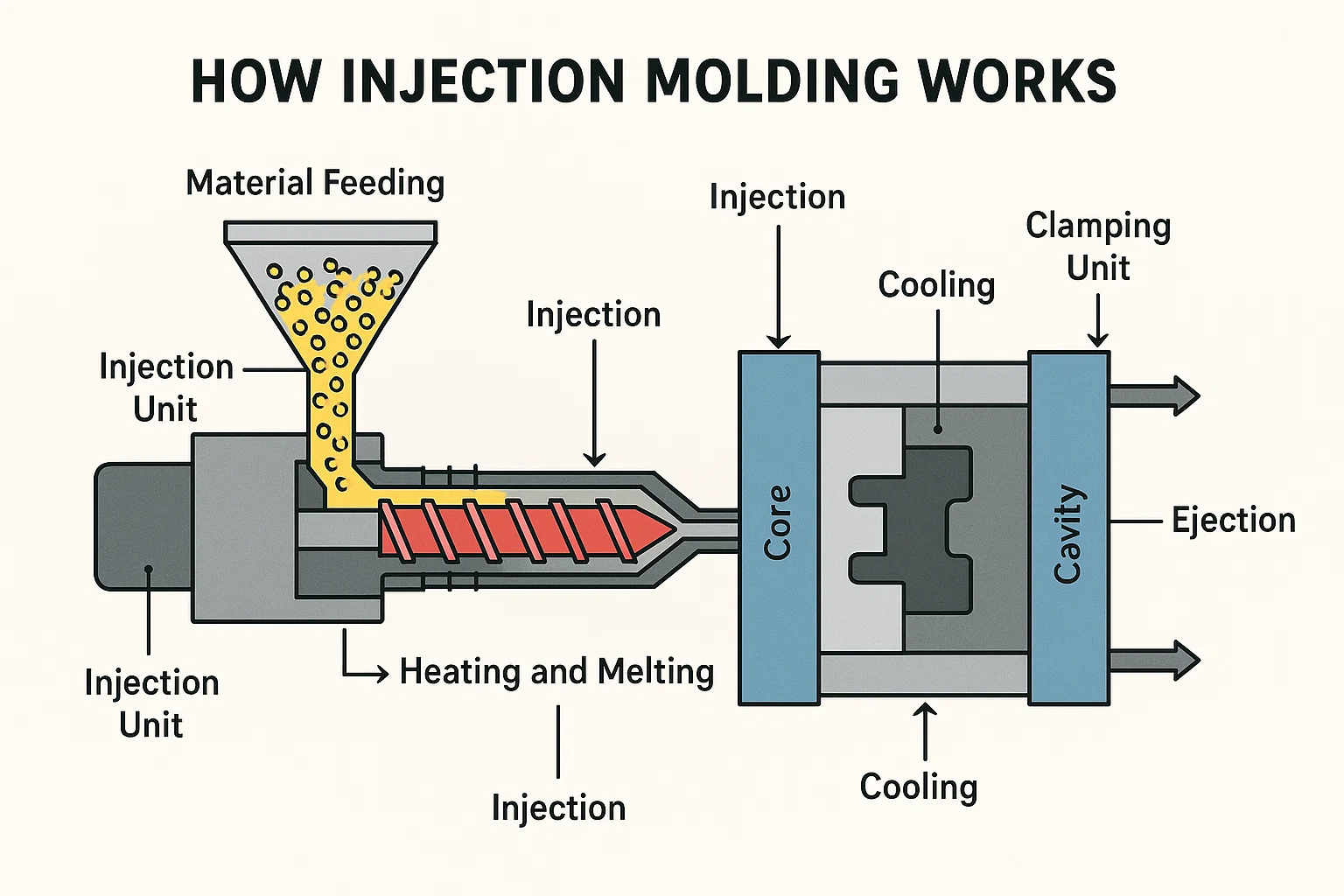

Képzeljen el egy erősen ellenőrzött és automatizált eljárást, amely másodpercek alatt a nyers műanyag pelleteket tökéletesen alakú alkatrészré alakítja. Alapvetően ez történik a fröccsöntés során. A folyamat több kulcs szakaszra bontható:

- Anyagi etetés :: A nyers műanyag anyagot, általában szemcsés vagy pellet formában, a garatból egy fűtött hordóba táplálják.

- Fűtés és olvadás : A hordó belsejében egy nagy csavar forog, és mozgatja a műanyagot, miközben egyidejűleg melegíti egy olvadt állapotba. A hőmérsékletet pontosan szabályozzuk, hogy a műanyag elérje a helyes viszkozitást.

- Injekció : Miután a műanyag olvadt és homogén, a csavar úgy működik, mint egy dugattyú, gyorsan a folyékony műanyag nagynyomású injektálásával a zárt formájú üregbe. Ez a nyomás biztosítja, hogy a műanyag kitöltse a penész minden sarkát és rágcsálását, még a legfinomabb részleteket is.

- Hűtés : Miután az olvadt műanyag kitölti az öntőformát, lehűlni és megszilárdulni kezd. Maga az öntőformát hűtőcsatornákkal tervezték, amelyeken keresztül a víz vagy az olaj kering, gyorsan eloszlatva a hőt, és lehetővé téve az alkatrész gyors megszilárdulását. Ez a hűtési idő kritikus fontosságú az alkatrész szerkezeti integritása és a ciklus hatékonysága szempontjából.

- Kidobás : Miután a műanyag eléggé lehűl és megszilárdult a kívánt alakba, a penész felére nyílik, és a kidobó csapok kiszorítják a kész részet a penész üregéből. A penész ezután bezáródik, készen áll a következő injekciós ciklusra.

Egy fröccsöntőgép kulcsfontosságú elemei

A fröccsöntő gép, amelyet gyakran egyszerűen "fröccsöntőnek" vagy "présnek" hívnak, egy komplex berendezés, amelynek számos létfontosságú alkatrésze működik:

- Szorító egység : Ez az egység az injekciós és a hűtési fázisok során óriási erővel együtt tartja a penészét, hogy megakadályozzák a penész kinyílását az injektált műanyag nagy nyomása alatt.

- Befecskendező egység : Ez az egység felelős a műanyag anyag olvadásáért és injektálásáért. Általában egy garatból, egy hordóból fűtő sávokból és egy dugattyús csavarból áll.

- Forma : Mint a show csillag, a penész az egyéni tervezésű eszköz, amely a műanyag végső alakját adja. Általában két félből (az "üreg" és a "mag") készül, amelyek pontosan az alkatrész geometriájának kialakításához kapcsolódnak.

- Irányító rendszer : A modern fröccsöntőgépek kifinomult számítógépes vezérlő rendszerekkel rendelkeznek, amelyek pontosan szabályozzák a hőmérsékletet, a nyomást, a sebességet és az időzítést az egész folyamat során, biztosítva a következetes minőséget és hatékonyságot.

Ennek az alapvető folyamatnak a megértése elengedhetetlen, mivel a penésztervezés és a gyártás során meghozott minden döntés közvetlenül befolyásolja, hogy a penész milyen jól teljesít egy fröccsöntő gépen, végül meghatározva az általa előállított műanyag modell alkatrészek minőségét és következetességét.

A penész tervezési fázisa

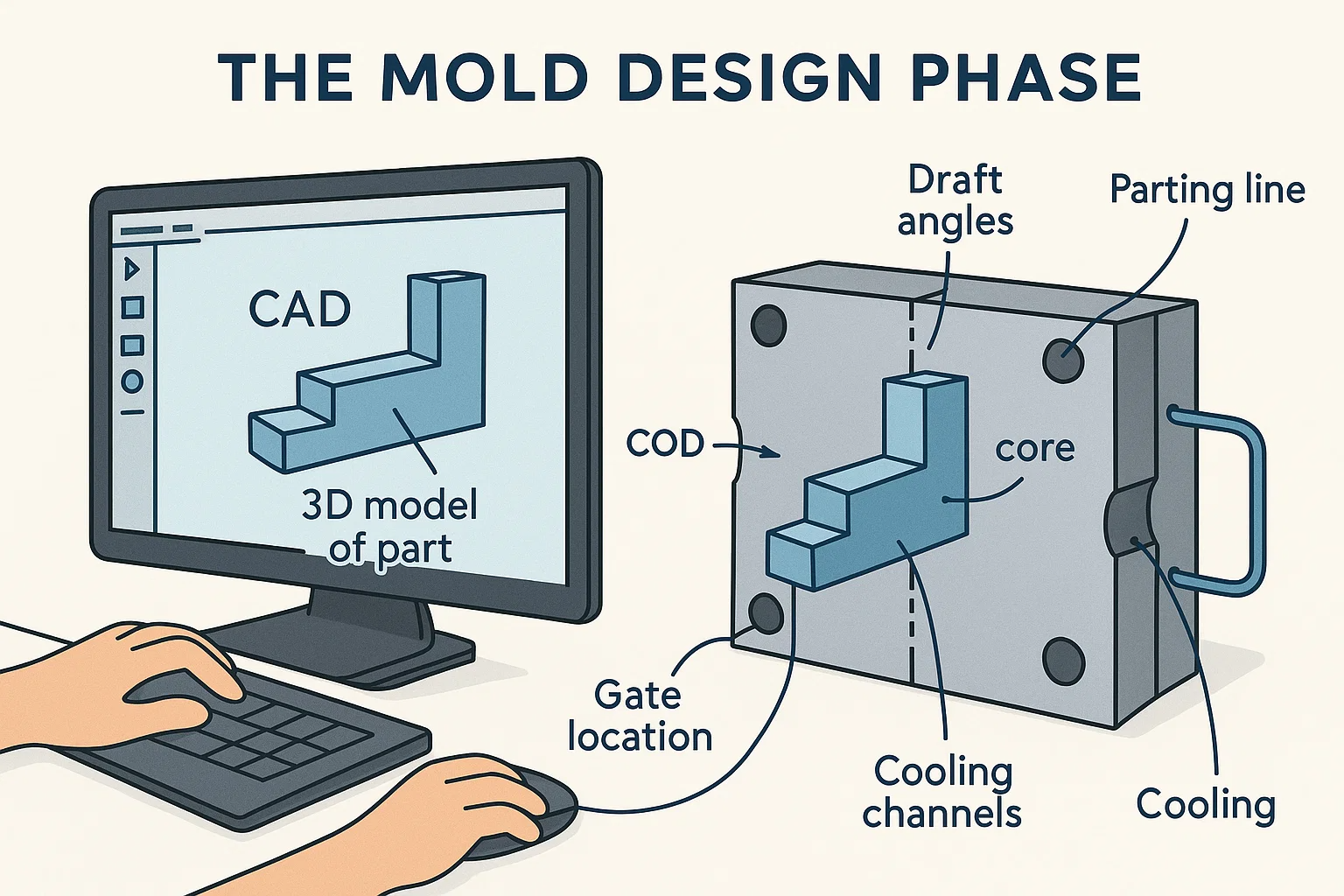

Annak világos megértésével, hogy a fröccsöntés hogyan alakítja a nyers műanyagot kész alkatrészekké, most értékelhetjük a kiemelkedő fontosságot a forma tervezési szakasz - Itt kezdődik a varázslat, amikor az absztrakt ötletek és a 2D vázlatok pontos digitális tervré alakulnak, amely irányítja a penész fizikai alkotását. Ez egy aprólékos folyamat, ahol a végső műanyag modellrész minden görbét, szögét és dimenzióját gondosan figyelembe veszik és lefordítják a penész geometriájába.

Konceptualizáció és CAD (számítógépes tervezés)

Egy új műanyag modellkészlet rész utazása általában egy koncepcióval kezdődik-talán egy történelmi dokumentummal, egy valós tárgy részletes tervvel vagy egy művész kitalált formatervezésével. Ezt a koncepciót ezután digitális környezetben életre keltik CAD (számítógépes támogatású) szoftver - A mérnökök és a tervezők együttműködnek a következőkkel:

- Hozzon létre egy rész 3D -s modelljét : Ez a műanyag alkatrész pontos digitális replikája, amelyet öntöttek. Ez magában foglalja az összes bonyolult részletet, textúrát, és a végső modellkészlet darabján látható.

- Tervezze meg az öntőformát az alkatrész körül : Miután maga az alkatrész befejeződött, a fókusz a penész megtervezésére változik. Ez magában foglalja a penész különféle alkatrészeinek, beleértve a mag- és az üreg felét, valamint a bonyolult belső struktúrákat, amelyek megkönnyítik az öntési folyamatot. A Modern CAD szoftver lehetővé teszi a kifinomult szimulációkat, előre jelezve, hogy a műanyag hogyan áramlik és lehűl a penészen belül, elősegítve a lehetséges problémák azonosítását, mielőtt bármilyen fizikai gyártás megkezdődik.

A penésztervezés megfontolásai

A hatékony penész megtervezése sokkal bonyolultabb, mint egyszerűen a rész negatív benyomása. Számos kritikus tényezőt gondosan figyelembe kell venni a sikeres, magas színvonalú termelés biztosítása érdekében:

- Vázlatos szög : Ezek enyhe kúposok, amelyek hozzáadják az alkatrész függőleges falait. Vágási szögek nélkül az alkatrészek ragaszkodnának a penészbe, megnehezítve vagy lehetetlenné tenné a kilökést, és potenciálisan károsítva az alkatrészt vagy a penészét. Még néhány fok is jelentős változást hozhat.

- Elválasztó vonalak : Ez az a vonal, ahol a penész két fele találkozik. Elhelyezése elengedhetetlen mind esztétikai okokból (a látható vonalak minimalizálása a végső részben), mind a funkcionális okokból (lehetővé téve az alkatrész kiürítését és a megfelelő penész kitöltését). A stratégiai elválasztó vonal elhelyezése elrejtheti a vonalat a rész természetes szélein vagy körvonalai mentén.

- Kapuhelyzet : A kapu az a kis nyílás, amelyen keresztül az olvadt műanyag belép a penészüregbe. Elhelyezkedése elengedhetetlen az egyenletes műanyag áramlás, a penész teljes kitöltésének és a kész részben a vizuális foltok minimalizálása érdekében. A tervezők az optimális eredmények elérése érdekében több kaputípusot és pozíciót fontolgatnak.

- Szellőztetés : Amint az olvadt műanyag kitölti az öntőformát, a becsapódott levegőnek módja kell lennie a meneküléshez. Az apró szellőzőnyílások, gyakran csak néhány ezer hüvelyk mélyen vannak beépítve a penész kialakításába az elválasztó vonal mentén. Megfelelő szellőztetés nélkül a csapdába esett levegő hiányos alkatrészekhez, égési jelekhez vagy szerkezeti gyengeségekhez vezethet.

- Hűtőcsatornák : Mint az előző szakaszban említettük, a formák bonyolult csatornákat tartalmaznak a folyadékok hűtésére. Ezen csatornák kialakítása közvetlenül befolyásolja a hűtési időt és az egységességet, ami viszont befolyásolja az alkatrészek minőségét és a termelési ciklus idejét.

A tervezési szakaszban alkalmazott pontosság és előrelátás kiemelkedő fontosságú, mivel az itt található hibák költséges átdolgozáshoz vagy termelési problémákhoz vezethetnek. Ez a mérnöki találékonyság tanúsítása, amely megalapozza a fizikai teremtés alapját.

Ez a aprólékos digitális tervezés ezután közvetlenül tájékoztatja a következő kritikus lépést: a megfelelő anyagok kiválasztását maga a penész számára, egy olyan döntés, amely mélyen befolyásolja annak tartósságát, teljesítményét és költségeit.

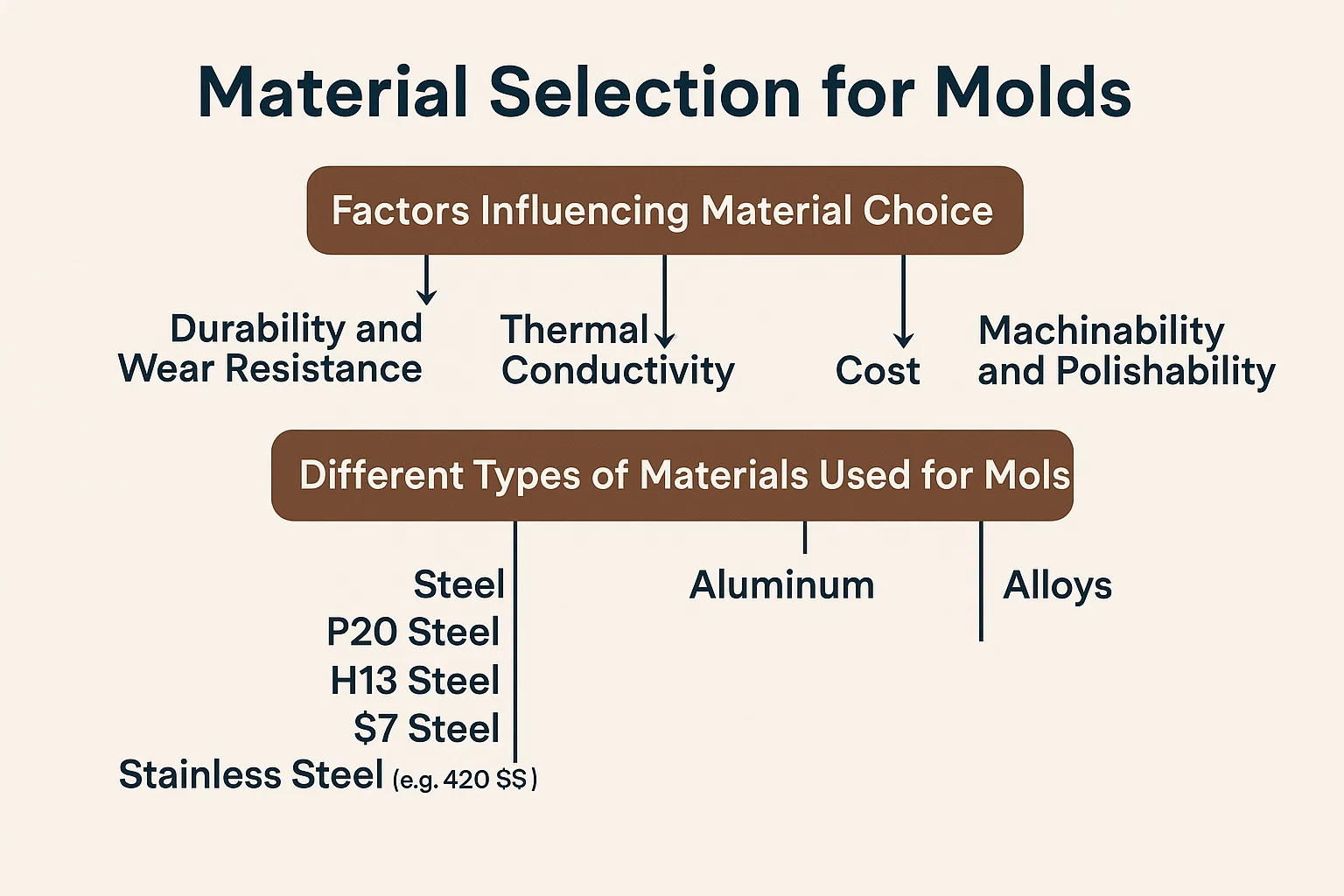

Anyagválasztás a formákhoz

Miután a penész bonyolult tervét aprólékosan megtervezték a digitális birodalomban, a következő kritikus döntés magában foglalja a fizikai felépítéshez megfelelő anyagok kiválasztását. Ez nem pusztán egy erős fém kiválasztásáról; Ez egy stratégiai választás, amely kiegyensúlyozza a tartósságot, a termikus tulajdonságokat, a megmunkálhatóságot és a költségeket. A kiválasztott anyag diktálja a penész élettartamát, annak képességét, hogy következetes alkatrészeket állítson elő, és végül a teljes gyártási folyamat hatékonyságát.

Különböző típusú anyagok, amelyeket a formákhoz használtak

Míg különféle anyagok felhasználhatók, a műanyag modellformák leggyakoribb választása néhány kulcskategóriába tartozik, mindegyiknek különálló előnyei vannak:

- Acél : Ez messze a legelterjedtebb anyag a nagy volumenű, nagy pontosságú fröccsöntő formákhoz, különösen a műanyag modellkészletekhez. Különböző osztályú szerszámcél, a penészkészítéshez igazított speciális tulajdonságok:

- P20 acél : Egy előre keményített penész acél, amely jó megmunkálhatóságot és polírozhatóságot kínál. Ez egy általános választás a mérsékelt termelési futtatáshoz szükséges formák esetében.

- H13 acél : Egy forró munkás szerszám acél, amely a termikus fáradtsággal és kopással szembeni kiváló ellenállással ismert. Gyakran használják magas hőmérsékleti igényekkel vagy nagyon hosszú termelési futásokra.

- S7 acél : Egy ütésálló szerszám acél, amely jó keménységet és nagy ütközési ellenállást kínál, amely olyan formákhoz alkalmas, amelyek működése során nagyobb feszültségeket tapasztalhatnak.

- Rozsdamentes acél (például 420 SS) : Akkor használják, ha a korrózióállóság kritikus, például PVC vagy más korrozív műanyagok formájában vagy nedves környezetben.

- Alumínium : Noha a legmagasabb mennyiségű műanyag modell formájában kevésbé gyakori lágyabb jellege miatt, az alumíniumötvözeteket (például 7075 vagy 6061) egyre inkább használják:

- Prototípus -készítési formák : A kezdeti teszteléshez és a korlátozott termelési futásokhoz, ahol a gyors fordulás és az alacsonyabb költségek prioritások.

- Alacsony volumenű termelés : Ha a várt alkatrészek száma nem a milliókban van.

- Penész betétek : A nagyobb acélformán belüli konkrét részletekért, amelyek előnyei vannak az alumínium kiváló termikus vezetőképességének.

- Ötvözetek (például berillium réz) : Ezek speciális ötvözetek, amelyeket specifikus penészkomponensekhez használnak, ahol a nagy hővezető képesség kiemelkedően fontos. Például a berillium réz betéteket lehet használni a penész olyan területein, amelyek nagyon gyors hűtést igényelnek a ciklusidő optimalizálása vagy a lehajlás megakadályozása érdekében.

Az anyagválasztást befolyásoló tényezők

Számos összefonódott tényező irányítja az ideális penész anyag kiválasztását:

- Tartósság és kopásállóság : Hány alkatrészt várható a penész? A több millió ciklusra szánt formákhoz nehezebb, kopásálló acélok szükségesek, míg a prototípus-formák lágyabb, olcsóbb anyagokat használhatnak.

- Hővezető képesség : Mennyire gyorsan eloszlathatja a penész a hőt a hűtő műanyagból? A nagy hővezető képességű anyagok (például alumínium vagy berillium réz) lerövidíthetik a ciklusidőket, ami gyorsabb termelést eredményez. Az acél, bár tartós, kevésbé hatékony hőt vezet, mint az alumínium.

- Költség : A penészanyagok az árban jelentősen eltérnek. A magas fokú szerszámcélok lényegesen drágábbak, mint az alumínium. Az anyagköltséget a várható termelési volumen és a projekt teljes költségvetése alapján kell mérlegelni.

- Megmunkálhatóság és polírozhatóság : Egyes anyagokat könnyebben gépelhet és csiszolható a nagy felületű felületre, mint mások. Ez befolyásolja a gyártási időt és az öntött rész végső felületének minőségét.

- Korrózióállóság : Ha az öntött műanyag anyag korrozív (például PVC), vagy ha a penész nedves környezetben tárolja, akkor korrózióálló anyag, például rozsdamentes acélra van szükség.

Az egyes anyagok előnyei és hátrányai

| Anyagtípus | Profit | Hátrányok |

| Acél | - Magas tartósság és kopásállóság (hosszú élettartam) | - Magasabb költségek |

| - Kiváló a nagy volumenű előállításhoz | - Alacsonyabb hővezető képesség (hosszabb hűtési idő) | |

| - Nagyon nagy felületi kiviteleket érhet el | - Nehezebb és nehezebb gépelni | |

| - Jó dimenziós stabilitás | - hajlamos lehet a korrózióra (kivéve, ha rozsdamentes) | |

| Alumínium | - Olcsóbb költségek (különösen a prototípus/alacsony mennyiség) | - Alacsonyabb tartósság és kopásállóság (rövidebb élettartam a nagyvolv-os számára) |

| - Kiváló hővezető képesség (gyorsabb hűtési/ciklusidők) | - Lágyabb, hajlamosabb a fogásra/károkra | |

| - Könnyebb és könnyebben gépelhető (gyorsabb penészkészítés) | - Lehet, hogy nem tartja el a csiszoló műanyagokat vagy a nagyon magas nyomást | |

| Ötvözetek | - Nagyon nagy hővezető képesség (például berillium réz) | - Nagyon drága |

| - Ideális forró foltokhoz vagy kritikus hűtési területekhez | - gyakran csak betétekhez, nem pedig a teljes formákhoz használják | |

| - Jó kopásállóság bizonyos alkalmazásokban |

A penész anyagának gondos kiválasztása a penészkészítésben részt vevő mérnöki mélység igazolása, közvetlenül befolyásolva a későbbi gyártási folyamat hosszú élettartamát és hatékonyságát.

Miután az ideális anyagot választották, a hangsúly a digitális formatervezés életre keltésére irányul a kifinomult gyártási technikák révén.

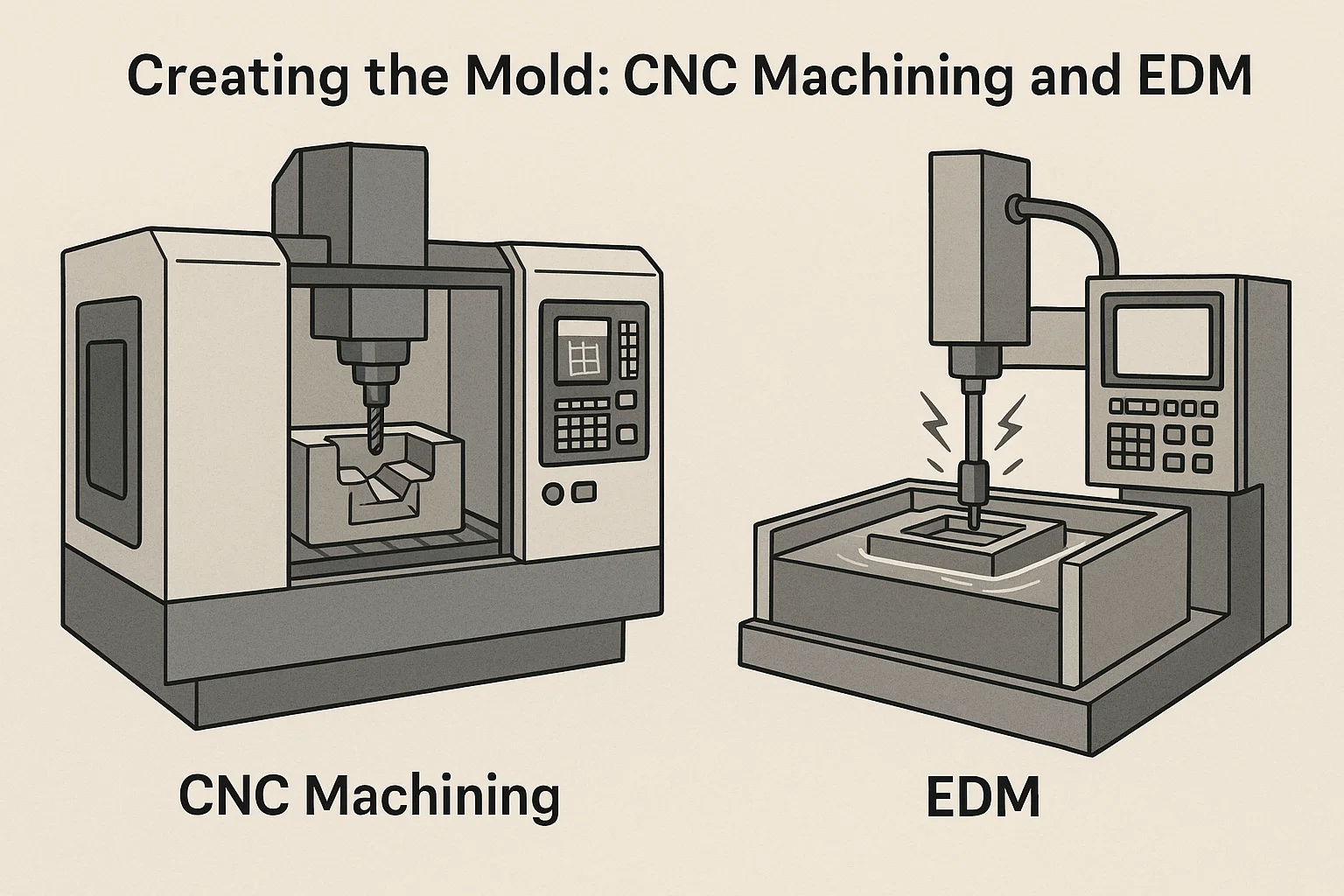

A penész létrehozása: CNC megmunkálás és EDM

A digitális fájlból egy kézzelfogható, precíziós szerszámhoz egy aprólékosan megtervezett formát hozza a fejlett gyártási technikák elsajátításához. Két elsődleges technológia uralja ezt a szakaszot: CNC (számítógépes numerikus vezérlés) megmunkálás és EDM (elektromos kisülési megmunkálás) - Ezek a folyamatok párhuzamosan működnek a komplex geometriák, a perc részletek és a kiváló minőségű műanyag modell formákhoz szükséges rendkívül pontos dimenziók kivágásában.

CNC (számítógépes numerikus vezérlés) megmunkálás: a penészüreg precíziós vágása

CNC megmunkálás a penészgyártás munka lója. Ez egy automatizált szubtraktív folyamat, ahol a számítógépes vezérlők különféle vágószerszámokat irányítanak az anyagok pontos eltávolításához a penész acél vagy alumínium blokkjából. Gondolj rá, mint egy nagyon kifinomult robot szobrász.

Hogyan működik:

- Programozás : A penész 3D CAD modelljét részletes utasítások sorozatává (G-kód) fordítják, amelyet a CNC gép ért. Ez a program diktálja a szerszámútokat, a vágási sebességet, az előtolási sebességeket és a vágás mélységét.

- Beállítás : A penész anyag nyers blokkját biztonságosan rögzítik a gép ágyára. A megfelelő vágószerszámok (végmalmok, golyó malmok, gyakorlatok stb.) A gép szerszámváltójába vannak betöltve.

- Anyagi eltávolítás : A számítógép pontos vezérlése alatt a vágószerszám gyorsan forog és mozog a programozott út mentén, fokozatosan eltávolítva az anyagréteget rétegenként. Ez megteremti a penész üregének és magjának elsődleges alakját, beleértve az általános kontúrokat, a vázlat szögét és a nagyobb tulajdonságokat.

- Többtengelyes megmunkálás : Az Advanced CNC gépek, gyakran 3, 4 vagy 5 mozgási tengelygel, elforgathatják és meg lehet dönteni a munkadarabot vagy a vágószerszámot, lehetővé téve számukra a komplex szögek és a gépi bonyolult, háromdimenziós felületek kivételes pontossággal történő elérését. Ez különösen létfontosságú az organikus formákhoz és a műanyag modellkészletekben gyakran megtalálható részletes textúrákhoz.

A CNC megmunkálása kiemelkedik a penész geometriájának nagy sebességével és pontossággal történő megteremtésében, a műanyag alkatrészek fő benyomásait képezve. A rendkívül finom részletek, az éles belső sarok vagy az összetett tulajdonságok, amelyeket a hagyományos vágószerszámok nem tudnak elérni, egy másik speciális technika jön létre.

EDM (elektromos kisülési megmunkálás): Komplex formák és finom részletek létrehozása

EDM , más néven Spark-megmunkálás, egy nem konvencionális megmunkálási folyamat, amely elektromos kisüléseket (szikrákat) használ az anyag rontására. A CNC őrléstől eltérően, amely fizikai vágószerszámokat használ, az EDM úgy működik, hogy szikrákat generál egy elektróda (szerszám) és a munkadarab (a penész anyag) között egy dielektromos folyadékban. Ez a folyamat ideális bonyolult részletek, éles sarkok és mély, keskeny tulajdonságok létrehozásához, anélkül, hogy az anyagot mechanikai stresszt helyezne.

Az EDM két fő típusa van a penészkészítésben:

-

RAM (Sinker) EDM :

- Egy előre rögzített elektróda (amelyet gyakran grafitból vagy rézből készítenek, és a létrehozésó szolgáltatás inverzének alakúak) nagyon közel kerülnek a penész anyagához.

- Amikor villamos energiát alkalmaznak, több ezer mikroszkopikus szikra ugrik át a kis résen, megolvad és elpárologtatja a penész anyagának apró részecskéit.

- A dielektromos folyadék kiüríti ezeket az erodált részecskéket.

- Ez a folyamat hihetetlenül pontos, és mély bordák, finom rések, éles belső sarkok (amelyet nem lehet forgó marószerszámmal vágni) és összetett textúrák létrehozására használják.

-

Huzalos EDM :

- Egy vékony, folyamatosan orsó huzal (általában sárgaréz) elektródaként működik.

- A huzalt a munkadarabon keresztül táplálják, miközben elmerülnek a dielektromos folyadékba, és a szikrák a huzal útja mentén rontják az anyagot.

- A huzal-EDM-et elsősorban a pontos átmeneti lyukak, résidők és bonyolult kontúrok vágására, valamint a penészkomponensek közötti párosító reteszek létrehozására használják. Alapvető fontosságú a magcsapok és a kidobó csapok szélsőséges pontosságú készítéséhez is.

A megmunkálási folyamat lépésről lépésre történő magyarázata

A penész létrehozása általában szinergetikus megközelítést követ, mind a CNC, mind az EDM kombinálásával:

- Durva megmunkálás (CNC) : A kezdeti fázis agresszív CNC őrlést foglal magában, hogy eltávolítsa a nagy mennyiségű anyagot, és meghatározza a penészüreg és a mag alapvető alakját. Ezt nagyobb szerszámokkal és magasabb anyag -eltávolítási arányokkal végzik.

- Félfürdő (CNC) : Ezután finomabb CNC eszközöket használnak a kontúrok finomításához, a felület felületének javításához és a végső dimenziókhoz közelebb.

- Kemény megmunkálás (CNC) : Ha a penészanyagot megmunkálás előtt megkeményítik, a speciális CNC -szerszámok kemény marmást végezhetnek, bár ez ritkábban a nagyon finom részleteknél. Gyakrabban a penész megkeményedik után Az ömlesztett anyag megmunkálása, majd a befejezési műveleteket hajtják végre.

- Részletek az EDM -rel : Olyan funkciókhoz, amelyeket a CNC nem tud elérni - például hihetetlenül éles belső sarkokat (lehetetlen kerek maróvágóval), mély, keskeny bordák vagy összetett textúrák, például panelvonalak és szegecsek egy modellrészen - az EDM alkalmazott. Az elektródokat hozzák létre (gyakran CNC marással), majd az EDM gépen használják, hogy ezeket a pontos tulajdonságokat a penészbe égessék.

- Lyukfúrás (CNC/EDM) : A kidobó csapok, a hűtőcsatornák és a vezetőcsapok lyukait pontosan fúrják CNC gépekkel, vagy bizonyos esetekben kis lyukú EDM-et a rendkívül finom vagy mély lyukakhoz.

- Befejező érintések : Az elsődleges megmunkálás után a penész alkatrészei kritikus befejezési folyamatokon mennek keresztül, mivel a sima penészfelület közvetlenül sima műanyag részhez vezet.

Ez a bonyolult tánc az erőteljes CNC malmok és a precíziós EDM gépek között biztosítja, hogy minden részlet, függetlenül attól, hogy kicsi, a repülőgép -törzs finom görbéitől a tartálypályának éles széleiig, hűségesen megismétlődik a penészben.

Az ezekben a megmunkálási szakaszokban elért hihetetlen pontosság csak a történet része; A következő kritikus lépés magában foglalja ezen felületek tökéletességre történő finomítását, felkészítését a fröccsöntés finom folyamatára.

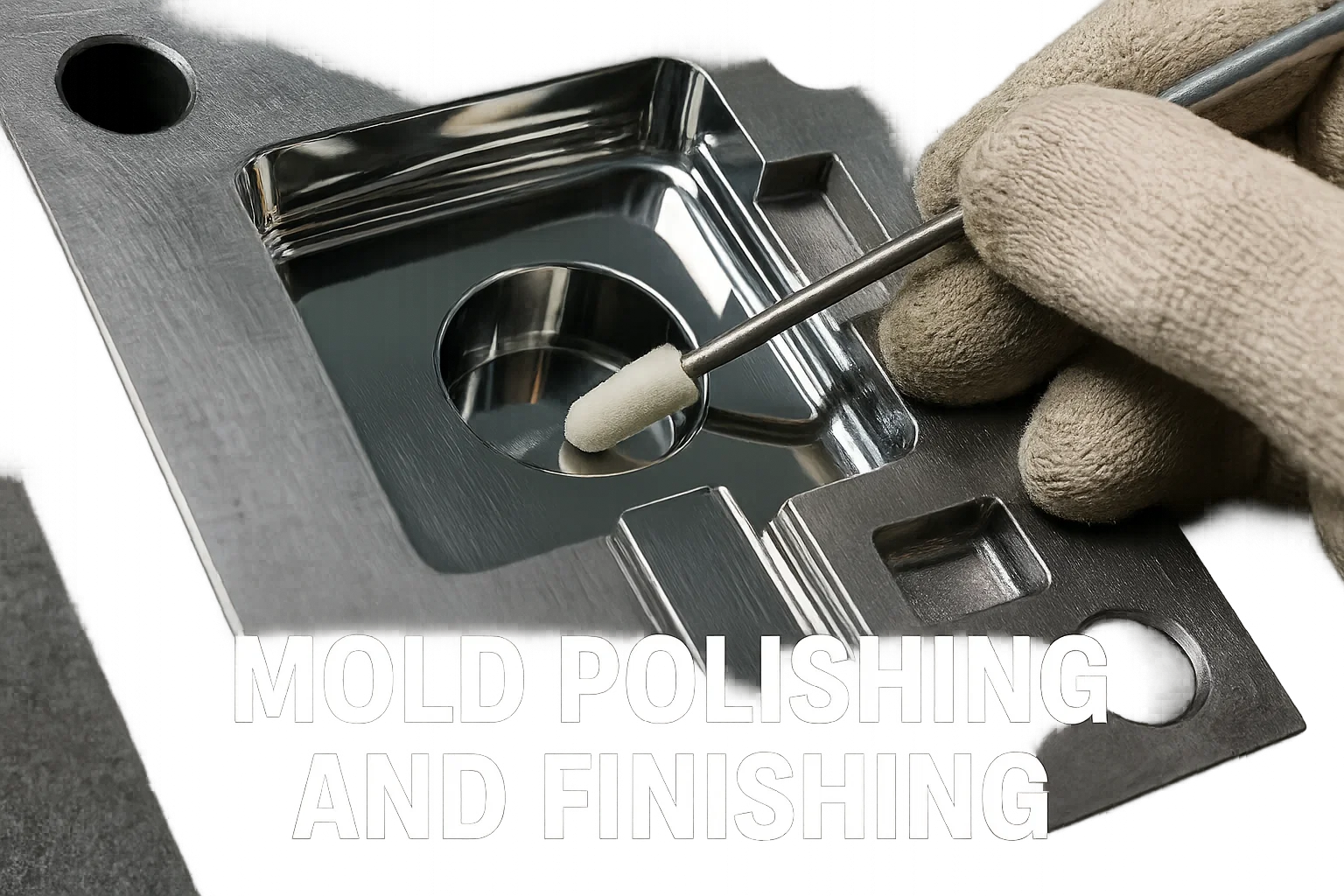

Kiváló! A bonyolult formákkal és részletekkel pontosan a CNC megmunkálás és az EDM révén a penészbe faragva a penész most funkcionálisan teljes geometria szempontjából. Ahhoz, hogy egy műanyag modellrész olyan sima, foltmentes befejezéssel rendelkezzen, amelyet a rajongók elvárnak, maga a penésznek végleges, kritikus kezelésre van szüksége: a polírozás és a befejezés.

Penészpolírozás és befejezés

Még a legfejlettebb CNC megmunkálási és EDM folyamatok után is, az újonnan megmunkált penészüreg és a mag felületei továbbra is mikroszkópos szerszámjeleket, vagy egy texturált, erodált felületet tartalmaznak az EDM folyamatból. Ha nem hagyják cím nélkül, akkor ezeket a hiányosságokat közvetlenül átadják minden előállított műanyag részhez, ami durva vagy tompa felületet eredményez. Ezért, penészpolírozás és befejezés aprólékos és magasan képzett folyamatok, amelyek feltétlenül elengedhetetlenek a végső műanyag modell alkotóelemeinek kívánt esztétikai és funkcionális minőségének eléréséhez.

A penész üregének simításának fontossága a sima alkatrészekhez

A polírozás elsődleges célja egy felületi felület elérése, amely lényegesen simább, mint amit önmagában a megmunkálás nyújthat. Ez a sima felület több okból is létfontosságú:

- Esztétika : A nagyon polírozott penész műanyag alkatrészeket hoz létre, fényes, sima és vizuálisan vonzó felületű. Ez elengedhetetlen a modellkészletekben várt realizmushoz és minőséghez, az autótest karcsú vonalától a repülőgép sima bőréig.

- Részben kidobás : A sima penészfelület drasztikusan csökkenti a súrlódást a hűtő műanyag és a penészfalak között. Ez sokkal könnyebbé teszi a kidobó csapok kiszorítását, minimalizálva a rész torzulásának, stresszjeleinek vagy akár az alkatrész károsodásának kockázatát a kidobás során.

- Villanásmegelőzés : A tökéletesen sima és pontosan illeszkedő elválasztott vonal (ahol a két penészhegy találkozik) kritikus jelentőségű a "flash" - felesleges műanyag anyag megakadályozása érdekében, amely a penész felei között kiszorul. A polírozás segíti ezt a szoros tömítést.

- Részletes egyértelműség : Míg az EDM finom részleteket hoz létre, a polírozás tovább finomíthatja ezeket a tulajdonságokat, biztosítva az éles vonalakat és az éles éleket a végső műanyag részen.

- Penész hosszú élettartam : A jól csiszolt penészfelület kevésbé hajlamos az anyag ragasztására vagy a kisebb kopásra az ismételt ciklusok során, ami hozzájárulhat a penész általános élettartamához.

A polírozáshoz használt technikák: csiszolópolírozás, kémiai polírozás

A penészpolírozás nagyrészt kézi, munkaigényes folyamat, amely magasan képzett technikusokat igényel, bár néhány automatizált módszer létezik az egyszerűbb geometriákhoz. Az alkalmazott technikák a kívánt kiviteltől és a penész anyagától függnek.

-

Csiszolópolírozás (kézi és mechanikus) : Ez a leggyakoribb módszer, és magában foglalja a csiszoló anyagok progresszív sorozatát, kezdve a durvabb szemcséktől és a fokozatosan finomabb mozgásig.

- Kövek (kövek kövek) : A kezdeti szakaszok gyakran csiszoló köveket használnak (alumínium -oxidból, szilícium -karbidból vagy gyémántból), különböző szemcsés méretű. Ezeket manuálisan, gyakran tartókkal használják, hogy eltávolítsák a fő szerszámjeleket és a lapos felületeket. Az ultrahangos gépek ezeket a köveket is rezeghetik az anyagok hatékonyabb eltávolítása érdekében a komplex területeken.

- Csiszolópapírok/ruhák : Megkövezés után finomabb csiszolópapírokat (például csiszolópapírot) vagy ruhákat használnak, amelyeket gyakran olajjal vagy vízzel kennek. Ezek rendkívül finom szemcsés méretben kaphatók, néha akár 10 000 vagy annál magasabb szemcséket is. Ezeket kis botokkal, pamut tamponokkal vagy speciális szerszámokkal használják az üreg minden részének eléréséhez.

- Gyémántvegyületek/mogyák : A végső, tükörszerű kivitelhez rendkívül finom gyémánt vegyületeket vagy iszapokat alkalmaznak filces bobokkal, pamut tamponokkal vagy speciális polírozó szerszámokkal. Ezek a vegyületek mikroszkopikus gyémántrészecskéket tartalmaznak, amelyek a végső csiszoló hatást biztosítják.

- Filc kerekek/kefék : A filc kerekekkel vagy kefékkel ellátott forgó szerszámokat, a polírozó pasztákkal kombinálva, a végső csukláshoz és a magas csillogás eléréséhez használják.

-

Kémiai polírozás/savmaratás (kevésbé gyakori a műanyag formáknál) : Bár egyes iparágakban speciális fémekhez használják, a kémiai polírozás (amely kémiai oldatot használ a felületi szabálytalanságok feloldására) és a savmaratás általában nem Az elsődleges módszerek a tükör befejezésének elsődleges módszerei a szerszám acél műanyag formáin. Használhatók matt felületekhez vagy speciális textúrákhoz, de a legtöbb műanyag modellhez szükséges tisztaság és simaság érdekében a csiszolópolírozás előnyös.

-

Gőz polírozás (korlátozott alkalmazás) : Ez a technika, amelyet gyakran olyan anyagokhoz használnak, mint például a polikarbonát, magában foglalja az alkatrészt olyan kémiai gőznek való kitettségét, amely kissé megolvad és újracsomagolja a felületet, sima felületet teremtve. Noha sima öntött alkatrészeket képes simítani, ez nem egy közvetlen penészpolírozási technika a szerszám acélhoz.

A kívánt felület elérése

Az elért lengyel szintet az ipari szabványok osztályozzák (például az SPI befejeződik az Egyesült Államokban, az A-1-től a tükör befejezéséhez a D-3-ig az unalmas matt felülethez). A műanyag modellformák esetében az SPI A-1 vagy A-2 tükör felületét gyakran látható, sima felületekre célozzák meg, míg a texturált területek (például csúszásgátló felületek vagy speciális anyag textúrák) D-fokozatú vagy maratott felületet kaphatnak.

A képzett penészpolírozók kivételes ügyességet, türelmet és lelkes szemet igényelnek. A folyamatot gyakran nagyítás alatt hajtják végre, hogy minden mikroszkopikus tökéletlenség kezelje. Az ebben a szakaszban elért felületi felület közvetlenül diktálja minden egyes műanyag modell részének vizuális vonzerejét és minőségi hangulatát, amelyet a penész az elkövetkező években fog előállítani.

Mivel a penész aprólékosan tökéletesen csiszolva van, készen áll a valódi tesztre: bizonyítja, hogy képes-e következetesen kiváló minőségű műanyag alkatrészeket előállítani.

Kiváló! A penészkészítés útja a tervezés, az anyagválasztás, valamint a precíziós megmunkálás és a polírozás révén hozta minket. Itt az ideje a végső érvényesítésnek: a penész tesztelése valós körülmények között annak biztosítása érdekében, hogy pontosan a kívánt módon teljesítse. Ez a kritikus szakasz az, ahol a penész valódi képességei bizonyítottak.

Penészvizsgálat és minőség -ellenőrzés

Még a legfinomabban megtervezett és gyártott penésznek is be kell bizonyítania magát. A Penészvizsgálat és minőség -ellenőrzés A fázis egy kritikus lépés, ahol az újonnan kitöltött formát egy fröccsöntőgépbe helyezik a próbafutásokhoz. Ez a folyamat nem csak az alkatrészek készítéséről szól; Arról szól, hogy szigorúan megvizsgálja ezeket az alkatrészeket, azonosítja a hiányosságokat, és elvégezze a penészhez szükséges beállításokat, mielőtt a teljes méretű termelésbe kerül. Ez a aprólékos ellenőrzés biztosítja, hogy minden előállított alkatrész megfeleljen a műanyag modellkészleteknél várható magas színvonalnak.

Próbafutások és a penész kezdeti tesztelése

Miután az öntőformát teljesen összeszerelték és csiszolják, gondosan be van szerelve egy kompatibilis fröccsöntőgépbe. Ezt a kezdeti beállítást gyakran tapasztalt technikusok kezelik, akik megértik mind a penész, mind a gép árnyalatait.

A próbafutás, amelyet gyakran "első lövésnek" vagy "szerszám kipróbálásnak" hívnak, többciklusú fröccsöntési formát foglal magában, ahol:

- Gépi paraméter beállítása : A fröccsöntő gép paramétereit - ideértve az olvadékhőmérsékletet, az injekciós nyomást, a tartási nyomást, az injekciós sebességet, a hűtési időt és a penészhőmérsékletet - gondosan beállítják a használt műanyag anyag (például polisztirol modellkészletekhez) és a penész kialakítása alapján.

- Első felvételek : Egy kis darab alkatrész van öntve. Ezeket a kezdeti alkatrészeket szorosan figyelemmel kísérik, amikor azokat kiszabadítják a penészből.

- Vizuális ellenőrzés .

- Rövid lövések : Hiányos alkatrészek, ahol a műanyag nem töltötte be teljesen a penészüreget.

- Vaku : Felesleges műanyag anyag, amely kiszivárog az elválasztó vonal vagy a kidobó csapterületek mentén.

- Lánctalp/torzítás : Olyan alkatrészek, amelyek nem laposak vagy nem kívánt kanyarok, gyakran egyenetlen hűtés vagy feszültségek miatt.

- Süllyedő jelek : Depresszió a vastagabb szakaszok felületén, amelyet a belső zsugorodás okozott.

- Áramlási vonalak/hegesztési vonalak : Látható vonalak az alkatrész felületén, jelezve, hogy az olvadt műanyag patakok hol találkoztak.

- Égési jelek : Elszíneződés a csapdába esett levegő vagy a túlmelegedés miatt.

- Kidobó tűjelek : Túlzott vagy rosszul elhelyezett jelek a kilövési rendszerből.

- Felszíni befejezés problémái : Unalmas, csíkok vagy egyéb hiányosságok a penész lengyelje ellenére.

- Dimenziós ellenőrzés : Precíziós mérőeszközök (például féknyereg, mikrométerek, CMM - koordináta mérőgép) használatával, az öntött alkatrészek kulcsfontosságú méreteit ellenőrizzük az eredeti CAD tervezési előírásokkal. Ez biztosítja, hogy az alkatrészek pontosak legyenek, és helyesen illeszkedjenek a végső modellkészletbe.

Az öntött alkatrészek ellenőrzése hibák és hiányosságok szempontjából

Az első felvételek kritikusak a még finom kérdések azonosításához. Egy dedikált minőség -ellenőrző csoport, gyakran a penésztervezőkkel és mérnökökkel együtt, alapos vizsgálatot végez, amely magában foglalhatja:

- Nagyítás és megvilágítás : Nagyítóval vagy mikroszkópokkal a finom részletek, a finom vaku vagy a mikroszkópos felületi hibák észlelésére.

- Összeszerelési ellenőrzések : Ha az alkatrészt úgy tervezték, hogy párosuljon más alkatrészekkel, akkor a tényleges összeszerelési teszteket végezzük a megfelelő illeszkedés és funkció biztosítása érdekében, a modellkészítő tapasztalatainak szimulálására.

- Erő- és anyagtulajdon -tesztek : Bizonyos esetekben az alkatrészek erőteljes, rugalmasság vagy más mechanikai tulajdonság tesztjein keresztül lehetnek, hogy megfeleljenek a teljesítménykritériumoknak.

- Színes egységesség : Ha az alkatrészt egy meghatározott színű formában vannak formálva, akkor az egységességét és a következetességét ellenőrzik.

A részletes nyilvántartást minden egyes próbafutásról, a paraméterek dokumentálásáról, a megfigyelésekről és az észlelt hibákról tárolják.

A szükséges kiigazítások és finomítások elvégzése

A próbafutások és az ellenőrzés eredményei alapján a szükséges kiigazításokat és finomításokat végezzük. Ez az iteratív folyamat elengedhetetlen a penész tökéletesítéséhez, és magában foglalhatja a tesztelés és a módosítás több fordulóját:

- Paraméter -optimalizálás : Gyakran a kezdeti problémák, például a rövid lövések, a vaku vagy a mosogatójelek oldhatók meg a finomítású fröccsöntési paraméterekkel (például növekvő nyomás, a hőmérséklet beállítása, a hűtési idő módosítása).

- Penészmódosítások (újra munka) : Az olyan tartós vagy jelentősebb kérdések esetén, amelyeket a paraméterek beállítása nem lehet megoldani, maga a penész fizikai módosítása szükséges. Ez egy finom és gyakran drága folyamat, és magában foglalhatja:

- Szellőzőnyílások hozzáadása vagy megnagyobbodása : A csapdába esett levegő rövid lövések vagy égési jelek elkerülése érdekében.

- A kapu helyének vagy méretének módosítása : A műanyag áramlás javítása és a foltok csökkentése.

- Hűtési csatornák beállítása : Az egységesebb hűtés elérése és a vonzerejének megakadályozása érdekében.

- Meghatározott területek polírozása vagy texturálása : A felszíni befejezés vagy a támogatás kiürítésének javítása.

- A kidobó csapok hozzáadása vagy módosítása : A tiszta és következetes alkatrészek kiszámításának biztosítása érdekében.

- Újra megmunkálva vagy lézerhegesztés : A dimenziós pontatlanságok kijavításához vagy a kisebb károk javításához. Az anyagot lézeres hegesztéssel adhatjuk hozzá, majd újra megmunkálhatjuk.

- Keményedés/kezelések : Időnként, a kezdeti vizsgálatok után eldönthetjük, hogy a specifikus penészszakaszok további edzést vagy felületkezelést igényelnek a kopásállóság javítása érdekében.

Ez a aprólékos tesztelési és finomítási hurok biztosítja, hogy amikor a penész végül teljes méretű termelésbe kerül, ez egy finoman hangolt műszer, amely képes a tökéletes műanyag modell alkatrészek millióinak kiszorítására, a ciklus utáni ciklus.

Mivel a penész most már teljesen validálódik és szigorú teszteléssel optimalizálódik, készen áll az elsődleges céljára: a tömegtermelés, ahol a következetesség és a hatékonyság kiemelkedő fontosságú.

Tömegtermelés és penészkarbantartás

A kimerítő kialakítás, gyártási és tesztelési fázisok után a műanyag modell a penész átmenete az operatív primerbe: tömegtermelés - Itt az idő és az erőforrások kezdeti befektetése valóban megtérül, mivel a finoman hangolt penész hatékonyan elkezdi az azonos műanyag modell alkatrészek több ezer, vagy akár milliót. A munka azonban nem áll le a termelés megkezdése után; A folyamatos monitorozás és a szorgalmas penészkarbantartás feltétlenül elengedhetetlen a következetes minőség biztosítása és a penész élettartama évig tartó megbízható kiszolgálása érdekében.

A fröccsöntő gép felállítása a tömegtermeléshez

A tömegtermelésre való áttérés magában foglalja a fröccsöntő gép és annak környezetének a folyamatos, hatékony működéshez történő optimalizálását:

- A végső paraméter lezárása : A sikeres próbafutások alapján az optimális fröccsöntési paraméterek (hőmérsékletek, nyomás, sebesség, hűtési idő, bilincs erő stb.) Bekapcsolódnak. Ezek a beállítások kritikusak ahhoz, hogy a minimális hibákkal rendelkező kiváló minőségű alkatrészeket következetesen előállítsák.

- Automatizált működés : A modern fröccsöntőgépek nagymértékben automatizáltak. Miután a paraméterek beálltak, folyamatosan működhetnek, gyakran robotkarokkal az automatizált alkatrészek eltávolításához és elhelyezéséhez, a hatékonyság további növeléséhez és a munkaerőköltségek csökkentéséhez.

- Anyagkezelés : Nagy mennyiségű műanyag pellet táplálkozik a gépbe az ipari garatból, biztosítva a folyamatos ellátást. A szárítóberendezések felhasználhatók a nedvesség eltávolítására a higroszkópos műanyagokból, ami egyébként hibákat okozhat.

- Minőségbiztosítási mintavétel : Még a tömegtermelés során is fenntartják a folyamatos minőség -ellenőrzést. Az alkatrészek rendszeresen mintát vesznek a gyártósorból a vizuális ellenőrzés és a dimenziós ellenőrzések céljából. Ez a proaktív megfigyelés elősegíti a minőségi sodródás elején.

A formázási folyamat következetességének figyelemmel kísérése

A konzisztencia fenntartása a hosszú termelési futások során kiemelkedően fontos. Az öntési folyamat bármilyen eltérése hibás alkatrészekhez vezethet. Az operátorok és az automatizált rendszerek folyamatosan figyelik a legfontosabb mutatókat:

- Feldolgozási paraméterek : Valós idejű érzékelők a fröccsöntő gépen a pálya hőmérséklete, nyomása, ciklusideje és egyéb kritikus paraméterek között. A beállított pontoktól való eltérések riasztásokat váltanak ki.

- Részminőség : Az automatizált látásrendszerek integrálhatók a gyártósorba, hogy gyors, automatizált ellenőrzéseket végezzenek a közös hibák, például a flash vagy a rövid lövések esetében. A szolgáltatók kézi folt ellenőrzései továbbra is nélkülözhetetlenek.

- Gépi teljesítmény : Az energiafogyasztást, a hidraulikus nyomást és az egyéb gépi egészségügyi mutatókat ellenőrzik annak biztosítása érdekében, hogy a berendezés zökkenőmentesen és hatékonyan működjön, megakadályozva a váratlan leállást.

- Hulladéklerakódás : A hibás alkatrészek százalékos arányát szorosan nyomon követik. A hulladék sebességének növekedése egy piros zászló, amely jelzi a penész, a gép vagy a folyamatparaméterek esetleges problémáját.

A cél egy stabil és megismételhető folyamat, amely minden egyes ciklusban azonos, kiváló minőségű alkatrészeket hoz létre.

A penész rendszeres karbantartása és tisztítása a hosszú élettartam biztosítása érdekében

A műanyag modell penész jelentős beruházás, amely gyakran tízezer vagy akár több százezer dollárba kerül. Ennek a beruházásnak a védelme és az élettartamának több millió ciklusának biztosítása érdekében elengedhetetlen a szorgalmas és proaktív penészkarbantartás. A karbantartás elhanyagolása költséges javításhoz, korai kopáshoz és termelési leálláshoz vezethet.

A karbantartás általában magában foglalja:

- Rutin takarítás : A gyártás során a műanyag maradványok, a por és más szennyező anyagok felhalmozódhatnak a penészfelületeken, szellőzőnyílásokon és kidobó csapokon. A rendszeres tisztítás, néha még a rövid termelési szünetek során is, megakadályozza az alkatrészek felületi hibáit és biztosítja a megfelelő penész működését. Ez magában foglalhatja a felületek törlését, sűrített levegővel vagy speciális tisztítószereket.

- Megelőző karbantartás (ütemezett leállási idő) : Időnként a penész eltávolításra kerül a fröccsöntő gépről az alaposabb ellenőrzés és karbantartás érdekében. Ez az ütemterv általában a ciklusok vagy a működési órák számán alapul.

- Szétszerelés és mélytisztítás : A penész gyakran részben vagy teljesen szétszerelhető az összes üreg, mag, hűtőcsatorna és mozgó alkatrészek átfogó tisztításához.

- Kenés : A mozgó alkatrészeket, például a vezetőcsapokat, a perselyeket és a kidobó csapokat megtisztítják és újra kenjék újra a sima működés és a kopás megelőzése érdekében.

- A kopás ellenőrzése : A technikusok aprólékosan ellenőrzik a penészfelületeket, hogy a kopás, a kopás, a korrózió vagy a kisebb sérülések (például becencsek, horpadások) jelek vannak -e. A kritikus tulajdonságokat, mint például az elválasztási vonalak és a kapu területek, alaposan megvizsgálják.

- Alkatrészcsere : A kopott alkatrészek, például a kidobó csapok, rugók vagy kis betétek cseréje, mielőtt azok meghibásodnának, és termelési problémákat okoznak.

- Hűtőrendszer -karbantartás : A hűtőcsatornák elpirulnak az eltömődések megakadályozása és a hatékony hőátadás biztosítása érdekében.

- Javítás és felújítás : Ha jelentős sérülés vagy kopás következik be, előfordulhat, hogy a formát vissza kell küldeni egy speciális szerszámboltba javítás céljából. Ez magában foglalhatja a hegesztést, a meghatározott területek újratelepítését, az újbóli szedést vagy akár a teljes penész-alkatrészek cseréjét.

- Megfelelő tárolás : Ha nem használatban van, az öntőformákat alaposan megtisztítják, rozsdamentes bevonatokkal védik, és ellenőrzött környezetben tárolják a korrózió és a fizikai károsodás megelőzése érdekében.

A aprólékos megfigyelés és a proaktív karbantartás révén a jól elkészített műanyag modellformák sok éven át produktív előnyt jelenthetnek, és alapját képezik a rajongók számára a világszerte a rajongók számára.

A penészkészítés útja nem áll fenn; A folyamatos fejlődés továbbra is finomítja és forradalmasítja a folyamatot.

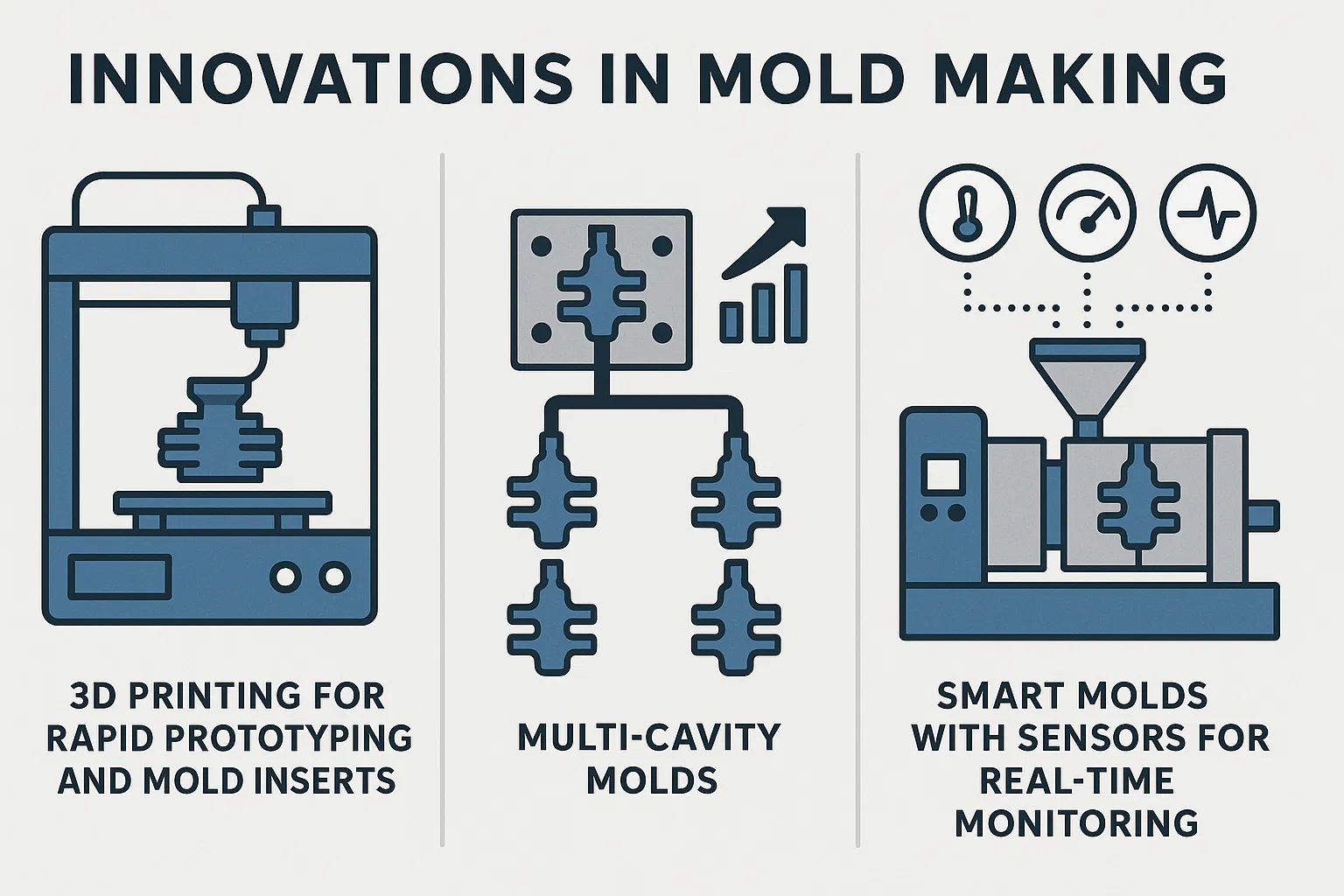

Innovációk a penészkészítésben

A gyártás világa folyamatosan fejlődik, és a műanyag modell penészkészítésének birodalma sem kivétel. Míg a fröccsöntés és a penészgyártás alapelvei továbbra is fennmaradnak, a folyamatos innováció az izgalmas új technikák és képességek bevezetése. Ezek az előrelépések nemcsak javítják a hatékonyságot és csökkentik a költségeket, hanem lehetővé teszik a még bonyolultabb és összetettebb műanyag modellrészek létrehozását is, amelyek a hobbiisták határait tolják el.

3D nyomtatás a gyors prototípus és penész betétekhez

Talán az egyik leginkább átalakító innováció az integráció 3D nyomtatás (adalékanyag -gyártás) a penészkészítő munkafolyamatba. Míg a teljes méretű termelési formák közvetlen 3D-s nyomtatása továbbra is korlátozott az anyagi szilárdság és a felületi befejezés követelményei miatt, a prototípus-készítésre és a speciális penészkomponensekre gyakorolt hatása óriási:

- Az alkatrészek gyors prototípus -készítése : Mielőtt elkötelezi magát a drága penészgyártás mellett, a tervezők gyorsan 3D -s nyomtatást nyomtathatnak a tényleges modellkészlet alkatrészekre, hogy teszteljék az illeszkedést, az ergonómiát és az esztétikát. Ez lehetővé teszi a gyors iterációt és a tervezés validálását, a kérdéseket sokkal korábban a folyamatban.

- 3D nyomtatott penész betétek : Az alacsony volumenű előállításhoz vagy a nagyobb acélformán belüli komplex tulajdonságokhoz a speciális 3D nyomtatási technológiák (például a fém 3D nyomtatás vagy a nagy felbontású gyanta nyomtatás) penész betéteket hozhatnak létre. Ezek a betétek beépíthetik a nagyon bonyolult belső hűtési csatornákat (konformális hűtést), amelyeket a hagyományos fúrásokkal lehetetlen elérni, ami gyorsabb és egységesebb alkatrészek hűtését és csökkentett ciklusidőket eredményez. Kiválóak a részletes textúrák létrehozásához is.

- Ideiglenes formák : Nagyon rövid futáshoz vagy koncepcióbizonyításhoz néhány nagy szilárdságú gyanta 3D nyomtató akár ideiglenes, áldozati formákat is előállíthat, amelyek korlátozott számú műanyag alkatrészt injektálhatnak.

Több üregű formák és azok előnyei

Noha nem teljesen új, a kifinomult tervezés és gyártás multi-kavitációs formák Folytassa a finomítást és az optimalizálást. Ahelyett, hogy injekciós ciklusonként egy műanyag alkatrészt állítana elő, a multi-kavitációs penész több azonos alkatrészt (vagy néha eltérő, kapcsolódó alkatrészeket) hoz létre egyetlen lövéssel.

- Megnövekedett termelési hatékonyság : Az elsődleges előnye a termelési idő és az részenkénti költség drasztikus csökkentése. Ha az egy üregű penész részenként 30 másodpercig tart, egy 4-kavitációs penész 4 részből 4 részből állhat, nagyjából ugyanazon 30 másodperc alatt.

- Konzisztencia az alkatrészek között : Mivel a multi-kavasztási penész összes alkatrésze ugyanolyan körülmények között egyidejűleg formázódik, nagymértékben állnak a minőség, a méret és az anyag tulajdonságai.

- Csökkentett gépi kopás : Kevesebb ciklusra van szükség az azonos mennyiségű alkatrész előállításához, amelyek csökkenthetik a fröccsöntő gép kopását.

A multi-kavasztási formák kialakítása összetett, és a műanyag áramlás pontos kiegyensúlyozását igényli, hogy az összes üreg egyenletesen kitöltse. A forró futó rendszereket, amelyek a műanyag olvadtát egészen az üregig tartják, gyakran alkalmazzák a hatékonyság fokozására és az anyaghulladék csökkentésére ezekben az öntőformákban.

Intelligens formák érzékelőkkel a valós idejű megfigyeléshez

A Ipari internet a tárgyak (IIOT) az "intelligens formák" fejlesztéséhez vezetett. Ezek olyan penészek, amelyek integrált érzékelőkkel vannak felszerelve, amelyek valós idejű adatokat szolgáltatnak az öntési folyamatról közvetlenül a penészüregben.

- Hőmérsékleti érzékelők : Figyelje a műanyag hőmérsékletet, amikor belép és lehűl az üregbe, biztosítva az optimális hűtést, és megakadályozva a vonzerőt vagy a mosogató jeleket.

- Nyomásérzékelők : Mérje meg a penész belsejében lévő nyomást injekció során, betekintést nyújtva a penész töltelékbe, csomagolásba és a lehetséges rövid lövésekbe vagy a vakuba.

- Páratartalom -érzékelők : A nedvességproblémák kimutatható, különösen a higroszkópos műanyagok szempontjából releváns.

- Cycle számlálók/kopásérzékelők : Kövesse nyomon a ciklusok számát, és még a kritikus penészkomponensek finom kopását is felismerheti, proaktív karbantartást indítva, mielőtt a problémák merülnek fel.

Az intelligens formák előnyei:

- Fokozott minőség -ellenőrzés : A valós idejű adatok lehetővé teszik a folyamat eltéréseinek azonnali észlelését, lehetővé téve az operátorok számára, hogy azonnali kijavítsák a problémákat, csökkentve a hulladék sebességét.

- Prediktív karbantartás : A kopás és a teljesítmény megfigyelésével az intelligens formák megjósolhatják, ha karbantartásra van szükség, lehetővé téve az ütemezett állásidőt, nem pedig a váratlan bontást.

- Folyamat optimalizálása : Az összegyűjtött gazdag adatok segítenek a mérnököknek az öntési paraméterek finomításának paramétereinek finomításában a még nagyobb hatékonyság és az alkatrészminőség elérése érdekében.

- Nyomon követhetőség : Az egyes részek formázási feltételei naplózhatnak, teljes előzményeket biztosítva a minőségbiztosítás és a hibaelhárítás érdekében.

Ezek az innovációk kiemelik egy olyan jövőt, ahol a penészkészítés nemcsak a precíziós gyártásról szól, hanem az intelligens, adatközpontú folyamatokról is, amelyek tovább erősítik az egyre kifinomultabb és kiváló minőségű műanyag modellkészletek alapját.

Következtetés

Az ötlet kezdeti szikrájától kezdve a fröccsöntő gép finoman hangolt Hum -jáig a műanyag modell formák létrehozása a precíziós tervezés, a fejlett gyártás és az aprólékos kivitelezés tanúsága. Megvizsgáltuk az egyes kritikus szakaszokat, feltárva azt a bonyolultságot, amely alátámasztja a modellkészlet összeszerelésének látszólag egyszerű cselekedetét.

A penészkészítési folyamat áttekintése

Utazásunk a kritikus tervezési szakasz , ahol a CAD szoftver átalakítja a fogalmakat részletes 3D -s tervréteggé, aprólékosan megtervezve minden szempontot a vázlatoktól az elválasztó vonalakig. Ez a digitális pontosság ezután irányítja a anyagválasztás , stratégiai választás, amely kiegyensúlyozza a tartósságot, a termikus tulajdonságokat és a költségeket, a magas fokú szerszámcélok gyakran a választásuk a hosszú élettartam és a finom részletek megtartása érdekében.

A fizikai teremtés a hatalmas tandem révén bontakozik ki CNC megmunkálás and EDM , amelyek szubmikron pontossággal kivágják a bonyolult penészüregeket és magokat, minden panel vonalat és szegecset rögzítve. Ezt követően a létfontosságú folyamat penészpolírozás és befejezés A durva megmunkált felületeket tükör-sima benyomásokká alakítja, biztosítva a hibátlan műanyag alkatrészeket és az erőfeszítés nélküli kilökést.

A tömegtermelés előtt a penész szigorúan megy keresztül tesztelés és minőség -ellenőrzés , ahol a próbafutások azonosítják és kijavítják a hiányosságokat, biztosítva a dimenziós pontosságot és az alkatrészek következetes minőségét. Végül a penész belép tömegtermelés , gondosan megfigyelt és szorgalmason keresztül tartott fenn karbantartás hogy garantálja a megbízható szolgáltatás éveit.

A pontosság és a minőség fontossága a penész létrehozásában

Az egész folyamat során a mögöttes téma az abszolút követelmény pontosság és minőség - A műanyag modellkészletek világában a pontosság kiemelkedő fontosságú. Minden alkatrésznek tökéletesen illeszkedik, minden részletnek élesnek kell lennie, és minden felületnek hibátlannak kell lennie. A penészminőségben bekövetkező bármilyen kompromisszum közvetlenül a végtermék hibájává válik, ami csalódást okoz a modellkészítő számára és a márka hírnevének károsodásához. A magas színvonalú tervezésbe, az anyagok és gyártási folyamatokba történő előzetes beruházás a penész számára sokszor fizet osztalékot következetes, nagy hűségű alkatrészek formájában, amelyek a rajongók örömére szolgálnak.

A műanyag modell penészgyártásának jövőbeli trendei

A jövőre nézve a penészgyártás területe továbbra is izgalmas innováció arénája. 3D -s nyomtatás úgy állítják be, hogy még nagyobb szerepet játszik, nem csak a prototípuskészítésben, hanem potenciálisan összetett konformális hűtési csatornák vagy rendkívül részletes penész betétek létrehozásában, amelyek korábban lehetetlenek voltak. Felemelkedése intelligens formák Az integrált érzékelőkkel valós idejű adatokat és prediktív elemzéseket ígérnek, ami még optimalizáltabb folyamatokhoz, csökkentett állásidőhez és páratlan minőség-ellenőrzéshez vezet. Az Anyagtudomány fejlődésével új penészötvözeteket is láthatunk, amelyek kiváló kombinációkat kínálnak a hővezető képesség, a keménység és a megmunkálhatóság szempontjából.

Lényegében a műanyag modell penészkészítésének bonyolult folyamata a tervezés rejtett csodája. Ez a tökéletesség folyamatos törekvése, biztosítva, hogy a miniatűr világok összeszerelése iránti szenvedély a lehető legmagasabb minőségű alkotóelemekkel rendelkezik, így a műanyag modellezés bonyolult hobbija hozzáférhető és élvezetes az elkövetkező generációk számára. $