Bevezetés a CNC megmunkálásába

A modern gyártás bonyolult világában, pontosság és hatékonyság legfontosabb. A legkisebb orvosi implantátumtól a legnagyobb repülőgép -alkotóelemig a nyersanyagok nagyon pontos részekké alakításának képessége kritikus jelentőségű. Évtizedek óta a képzett gépészek gondosan kidolgozott összetevőket kézzel készítettek, ez a folyamat óriási időt, szakértelmet igényelt, és gyakran következetlenségekhez vezetett. Mindez megváltozott a megjelenéssel Számítógépes numerikus vezérlés (CNC) A megmunkálás, egy átalakító technológia, amely forradalmasította a gyártási tájat.

A CNC megmunkálása automatizálja a szerszámgépek vezérlését előre programozott számítógépes szoftver segítségével. A kézi karok és kerekek helyett a digitális utasítások irányítják a gép mozgását, biztosítva a páratlan pontosságot, az ismétlést és a sebességet. Ez a váltás jelentős fejlődést jelentett a hagyományos kézi megmunkálás során, előkészítve az utat a példátlan minőségű komplex alkatrészek tömegtermeléséhez. Manapság a CNC megmunkálása számtalan iparág gerince, az autóipari és a repülőgépipartól a fogyasztói elektronikáig és az orvostechnikai eszközökig, lehetővé téve a bonyolult tervek létrehozását, amelyek egykor lehetetlen voltak.

Gyors áttekintés:

3-tengely A CNC gépek egy vágószerszámot három lineáris út mentén mozgatják (x, y, z), ideálisak az egyszerűbb, lapos alkatrészekhez és az alapvető jellemzőkhöz.

Költséghatékony és hatékony a nagy volumenű, kevésbé összetett alkatrészekhez.

Gyakran több beállításra van szükség a többoldalú megmunkáláshoz.

5 tengely A CNC gépek két forgási tengelyt adnak hozzá, lehetővé téve az eszköz számára, hogy gyakorlatilag bármilyen szögből megközelítse a munkadarabot.

Rendkívül összetett, kontúr vagy bonyolult részhez.

Nagyobb beruházás olyan fejlett iparágak számára, mint a repülőgép és az orvosi.

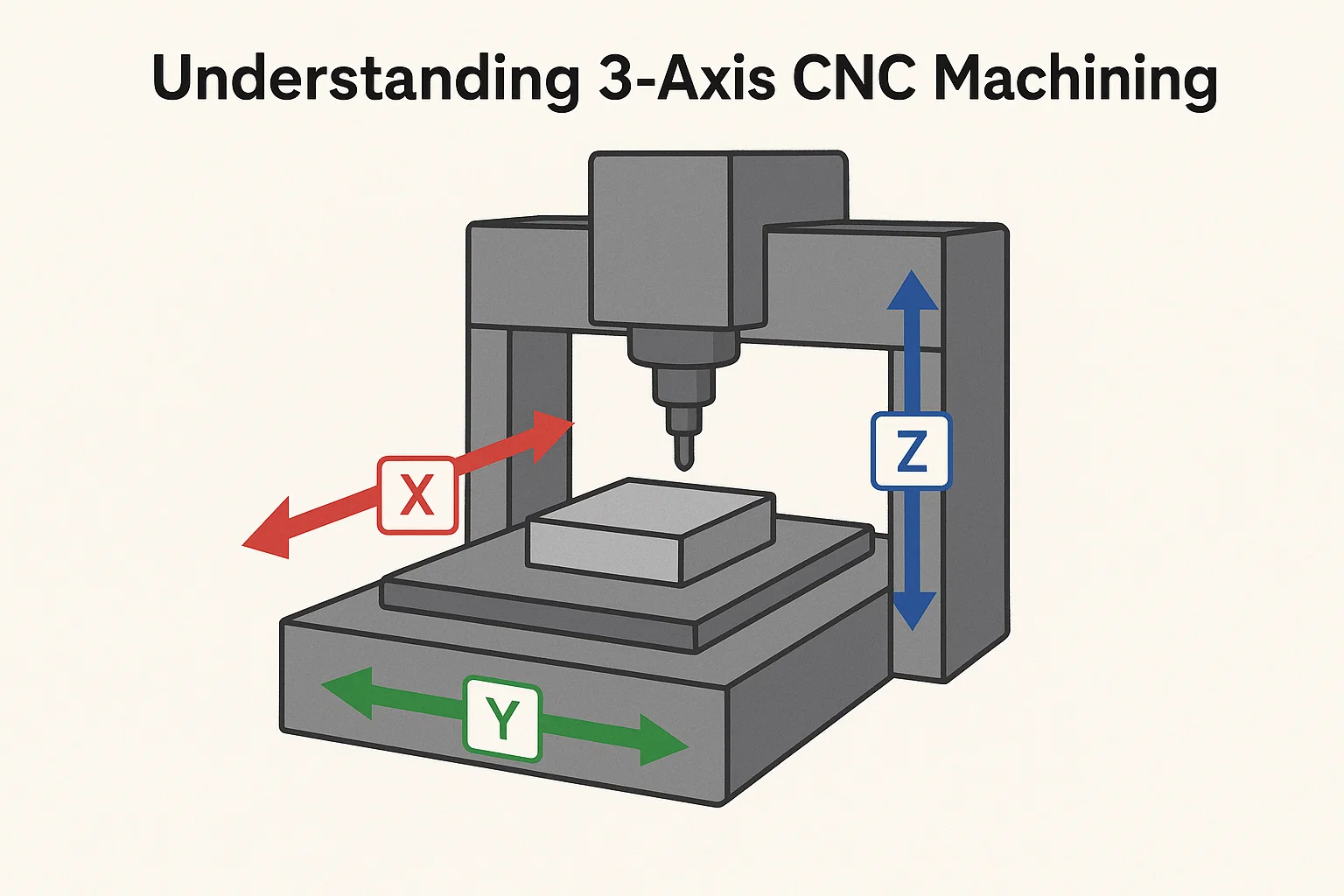

A 3 tengelyes CNC megmunkálás megértése

A többtengelyes megmunkálás középpontjában a különböző tengelyek mentén történő mozgás alapvető koncepciója rejlik. A leggyakoribb és alapvető típus az 3 tengelyes CNC megmunkálás , amely három primer lineáris tengely mentén működik: X, y és z .

-

A X tengely Általában vezérli a balról jobbra a gép munkájának mozgását.

-

A Y tengely diktálja a mozgást elölről hátra.

-

A Z-tengely kezeli a vágószerszám függőleges, felfelé és lefelé mozgását.

Gondoljon rá, mintha egy lapos papírdarabra rajzolhat egy tollral: a tollat balra/jobbra (x), felfelé/lefelé mozgathatja a papírra (Y), és emelje fel, vagy nyomja meg a papírra (Z).

Hogyan működik a 3 tengelyes megmunkálás

Egy 3 tengelyes CNC gépen a vágószerszám e három tengely mentén mozog, hogy eltávolítsa az anyagot egy álló munkadarabból. Ez a beállítás lehetővé teszi az alkatrész egyetlen síkján vagy oldalán történő megmunkálást. A szerszám lineárisan mozoghat mindhárom irányban, olyan funkciókat hozva létre, mint lyukak, rések, zsebek és lapos felületek. Ha a munkadarab másik oldalát meg kell hajtani, akkor a részt manuálisan át kell helyezni vagy „újra rögzíteni”, azaz új orientációba szorítják.

A 3-tengelyes CNC tipikus műveletei és alkalmazásai

A 3 tengelyes CNC gépek hihetetlenül sokoldalúak, és sok gépi üzlet munkára. Kiemelkednek olyan feladatoknál, mint:

-

Szemben: Lapos felületek létrehozása.

-

Millelés: Vágóhelyek, csatornák és zsebek.

-

Fúrás és megérintés: Lyukak és menetes lyukak létrehozása.

-

Profilozás: Egy rész külső alakjának vágása.

-

Metszés: Szöveg vagy minták hozzáadása a felületre.

A 3 tengelyes CNC megmunkálás általános alkalmazásai között szerepelnek lapos alkatrészek, egyszerű formák, általános mechanikai alkatrészek és prototípusok gyártása, ahol a bonyolult alulkísérletek vagy a több oldalon nem szükséges komplex görbületek.

A 3 tengelyes megmunkálás előnyei és korlátai

Előnyök:

-

Költséghatékony: Általában a 3 tengelyes gépeket olcsóbb megvásárolni, működtetni és karbantartani a többtengelyes társaikhoz képest.

-

Egyszerűbb programozás: A 3 tengelyes eszközút programozása gyakran egyértelműbb, megkönnyítve őket a tanulás és a megvalósításhoz.

-

Gyorsabb beállítás az egyszerű alkatrészekhez: Egy vagy két beállításban megmunkálható alkatrészek esetén a 3 tengely nagyon hatékony lehet.

-

Nagy teljesítmény: Ideális az egyszerűbb alkatrészek nagy mennyiségű előállításához.

Korlátozások:

-

Korlátozott bonyolultság: Nem lehet könnyen létrehozni a komplex geometriákat alulcikkekkel vagy több oldalon lévő funkciókkal, újrahasznosítás nélkül.

-

Több beállítás szükséges: Az egyik oldalon a megmunkálást igénylő alkatrészek esetében a munkadarabot manuálisan el kell forgatni és többször is újrahasznosítani. Ez növeli a beállítási időt, és pontatlanságokat vezethet be.

-

Felszíni kivitel: Időnként kevésbé optimális felületet eredményezhet a kontúros felületeken a lineáris vágások "lépcsőzetes lépése" hatása miatt.

-

Csökkent szerszám élettartam: A szerszámok nagyobb kopást tapasztalhatnak, ha korlátozott számú szögből közelítik meg a komplex kontúrokat.

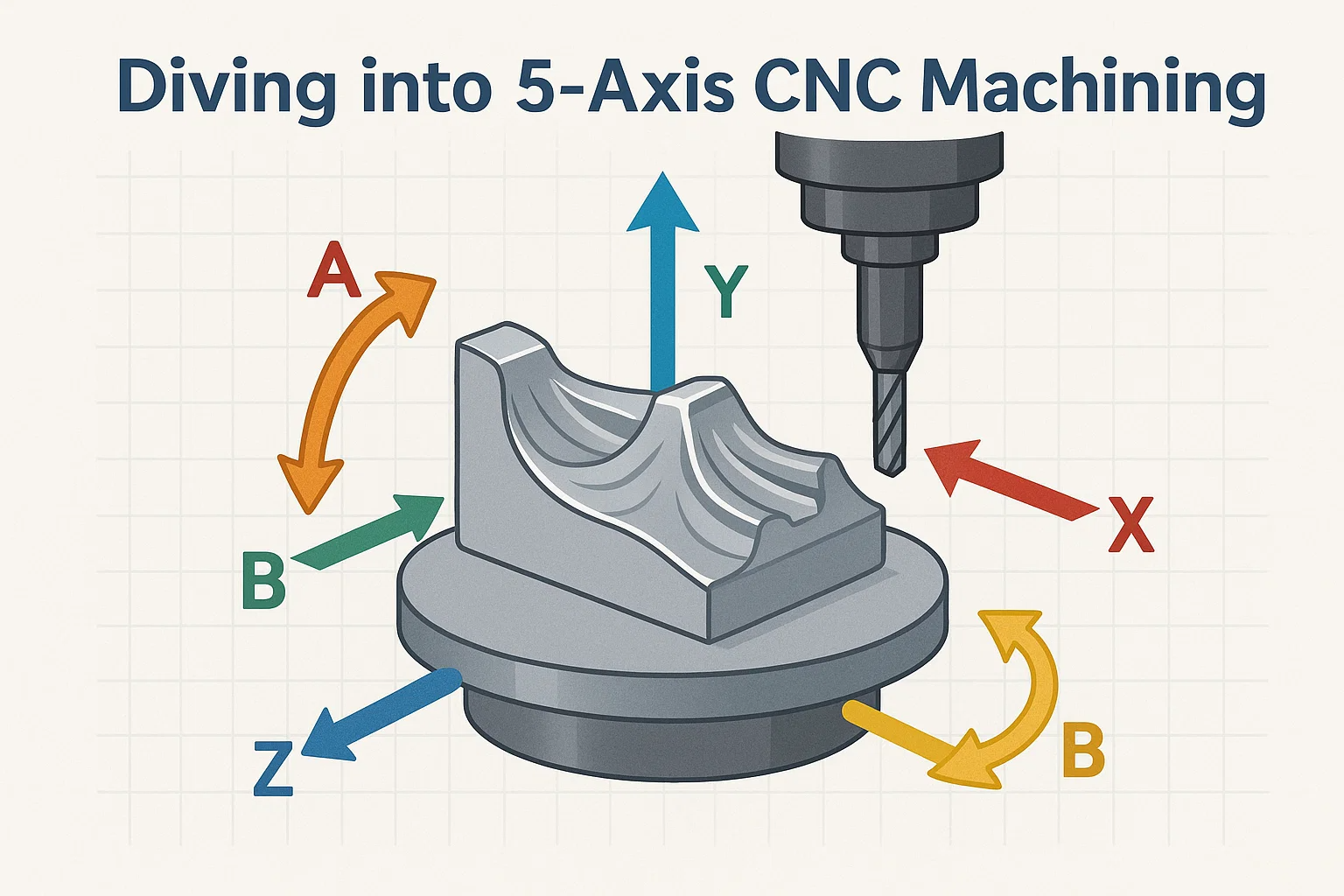

Búvárkodás az 5 tengelyes CNC megmunkálásba

Míg a 3 tengelyes megmunkálás kiemelkedik az egyetlen síkon végzett műveletek során, a modern terméktervezés igényei gyakran sokkal nagyobb bonyolultságot igényelnek. Itt van 5 tengelyes CNC megmunkálás Belépve, két további forgási tengely hozzáadásával a meglévő három lineáris tengelyhez (x, y, z). Ezek az extra tengelyek lehetővé teszik, hogy a vágószerszám gyakorlatilag bármilyen irányból megközelítse a munkadarabot, lehetővé téve a nagyon bonyolult és összetett geometriák létrehozását egyetlen beállításban.

Az öt tengely magyarázata

Egy 5 tengelyes gépen még mindig van az ismerős lineáris X, y és z tengelyek. A további két tengely forgási, általában A és B, vagy A és C .

-

X, Y, Z: A lineáris mozgások, mint a 3 tengelyes megmunkáláshoz.

-

A-tengely: Az x tengely körül forog.

-

B tengely: Az y tengely körül forog.

-

C-tengely: A z-tengely körül forog.

A különböző 5 tengelyes gépkonfigurációk ezeket a forgási tengelyeket különféle módon kombinálják (például A és B, A és C, vagy B és C). A legfontosabb elvitel az, hogy ezek a forgások lehetővé teszik a szerszám vagy a munkadarab (vagy mindkettő) döntését és forgatását, különböző felületeket a vágószerszámhoz kézi beavatkozás nélkül.

Az 5 tengelyes gépek típusai: egyidejű és 3 2

Fontos megkülönböztetni az 5 tengelyes megmunkálás két elsődleges típusát, mivel képességeik és alkalmazásai különböznek:

-

Egyidejű 5 tengelyes megmunkálás (teljes 5 tengely): Ebben a módban mind az öt tengely egyidejűleg és folyamatosan mozog a vágási folyamat során. Ez azt jelenti, hogy a szerszám folyamatos érintkezést képes fenntartani egy komplex kontúros felületgel, simán áramolva a görbék és a formák körül. Ez a képesség elengedhetetlen a rendkívül összetett, szerves formák előállításához és a bonyolult részek kiváló felületének eléréséhez.

-

3 2 tengely megmunkálás (pozicionális 5 tengely): Ez a módszer "pozicionális 5 tengely" néven is ismert, hogy a két forgótengelyt a munkadarab vagy szerszám rögzített helyzetbe orientáljon, majd a megmunkálás csak a három lineáris (x, y, z) tengely felhasználásával történik. Miután egy szakasz megmunkált, a forgási tengelyek újra orientálják az alkatrészt a következő szakaszhoz. Noha nem olyan folyékony, mint az egyidejű 5 tengely, a 3 2 megmunkálás még mindig jelentősen csökkenti a beállításokat a 3 tengelyhez képest, így rendkívül hatékony az alkatrészek számára, amelyek több, különálló arcon lévő funkciókkal rendelkeznek.

Hogyan működik az 5 tengelyes megmunkálás és képességei

Az 5 tengelyes megmunkálás alapvető képessége abban rejlik, hogy képes a vágószerszám és/vagy a munkadarab forgatni a megmunkálási folyamat során. Ez a folyamatos vagy indexelt mozgás lehetővé teszi:

-

Undliding: A "Rejtett" vagy olyan módon eljutni olyan funkciók elérése, amelyek oly módon, hogy egy 3 tengelyes gép nem férhetett hozzá hozzájuk az újrahasznosítás nélkül.

-

Optimalizált szerszámszögek: A gép meg tudja dönteni a szerszámot, hogy fenntartsa az optimális vágási szöget az alkatrész felületéhez viszonyítva, ami jobb felületet, hosszabb szerszám élettartamot és gyorsabb anyag eltávolításhoz vezet.

-

Egyetlen beállítási megmunkálás: Számos összetett alkatrész teljesen megmunkálható egy Go -ban, drámai módon csökkentve a beállítási időket, kiküszöbölve a kumulatív hibákat a több beállításból, és javítva az alkatrészek pontosságát.

Az 5 tengelyes CNC megmunkálásának előnyei

Az 5 tengelyes megmunkáláshoz való áttérés előnyei jelentősek, különösen a nagy értékű és összetett alkatrészek esetében:

-

Megnövekedett alkatrész -bonyolultság: Az a képesség, hogy a nagyon bonyolult geometriákat, szerves formákat és komplex görbéket gépeljék meg, amelyek nem praktikusak vagy lehetetlenek a 3 tengelyes gépeken.

-

Csökkentett beállítások és átfutási idők: A több oldal egyetlen beállításban történő megmunkálásával a beállítási időket drasztikusan vágják, ami gyorsabb termelési ciklusokhoz vezet és javítja az általános hatékonyságot.

-

Fokozott pontosság és pontosság: A több beállítás kiküszöbölése minimalizálja az emberi hiba kockázatát és a pontatlanságok áthelyezését, ami magasabb dimenziós pontosságot és szigorúbb tűréseket eredményez.

-

Kiváló felületi kivitel: A folyamatos szerszámkötelezettség és az optimalizált vágási szögek simább felületi felületekhez vezetnek, gyakran csökkentik vagy kiküszöbölik a másodlagos befejezési műveletek szükségességét.

-

Javított szerszám élettartama és teljesítménye: Az a képesség, hogy a szerszám optimálisan orientáljon, kevesebb stresszt jelent a vágóélen, ami hosszabb szerszám élettartamot és hatékonyabb anyag eltávolítási sebességet eredményez.

-

Hozzáférés az alulcikkekhez és a mély zsebekhez: A 3 tengelyes korlátozásokkal elérhetetlen megmunkálási területek rutinszerűvé válnak.

Az 5 tengelyes CNC alkalmazása komplex geometriákban és nagy pontosságú alkatrészekben

Fejlett képességei miatt az 5 tengelyes CNC megmunkálás nélkülözhetetlen az iparágakban, amelyek a legmagasabb pontosságot és a geometriai komplexitást igénylik. Alkalmazásai széles választékot tartanak fenn:

-

Repülési űr: Turbina pengék (Blsks), Kompenzálók, komplex kontúrokkal és motor alkatrészekkel ellátott szerkezeti alkatrészek gyártása.

-

Orvosi eszközök: Bonyolult műtéti műszerek, ortopédiai implantátumok (például térd- és csípőízületek), valamint anatómiai formájú protézisek előállítása.

-

Penész és meghal: Nagyon részletes és összetett penészüregek létrehozása a műanyag fröccsöntéshez, a fújáshoz és az öntéshez.

-

Autóipar: Motor alkatrészek, járókerékek és művészeti testületek prototípus -készítése és előállítása.

-

Energia: Az olaj és a gáz alkatrészei, valamint a megújuló energia ágazatok, amelyek komplex geometriákat és tartós anyagokat igényelnek.

-

Művészet és tervezés: Bonyolult művészi darabok és prototípusok faragása organikus formákkal.

Az 5 tengelyes CNC-megmunkálás jelentős ugrást jelent a gyártási képességben, lehetővé téve az iparágaknak, hogy a tervezés határait megsemmisítsék, és példátlan funkcionalitással és formával készítsenek alkatrészeket.

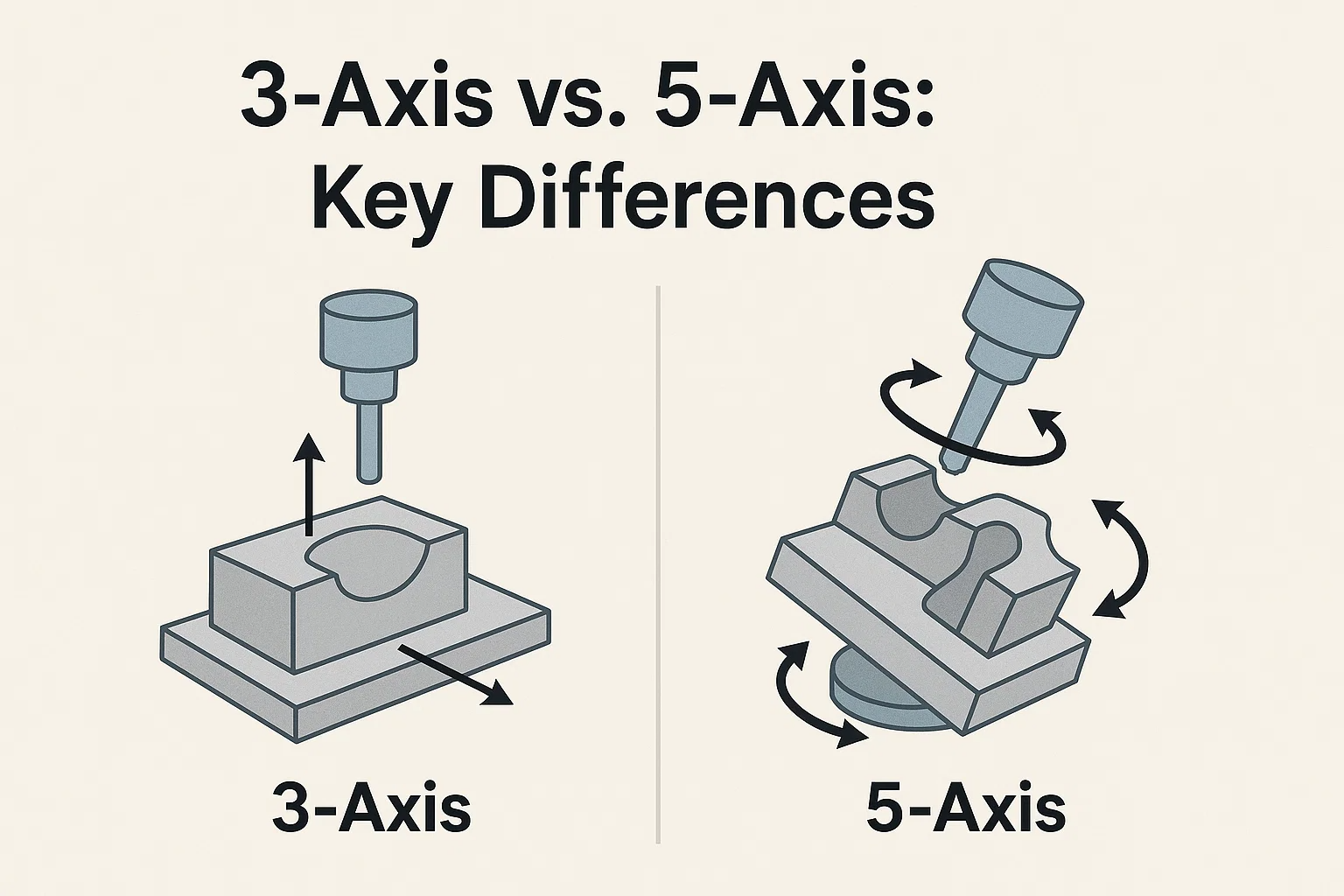

3-tengely vs. 5-tengely: kulcsfontosságú különbségek

A 3 tengelyes és az 5-tengelyes CNC megmunkálás közötti választás egy kritikus döntés, amely befolyásolja az alkatrészek bonyolultságát, a termelési hatékonyságot, a költségeket és végül a projekt sikerét. Noha mindkettő hatékony gyártási módszer, alapvető különbségeik diktálják az optimális felhasználási eseteket.

A világos összehasonlítás biztosítása érdekében bontjuk le a legfontosabb megkülönböztetéseket:

| Jellemző | 3 tengelyes CNC megmunkálás | 5 tengelyes CNC megmunkálás |

| Mozgási tengelyek | X, y, z (három lineáris tengely) | X, Y, Z (három lineáris tengely) Két forgási tengely (A, B vagy C) |

| Rész bonyolultság | A legjobb az egyszerűbb geometriákhoz, lapos felületekhez, alapzsebekhez és lyukakhoz. Korlátozott az alsó részekhez vagy az összetett kontúrokhoz. | Ideális rendkívül összetett, kontúros, szerves formákhoz, alulkísérletekhez és bonyolult tulajdonságokhoz. |

| Beállítási idő és hatékonyság | Gyakran több beállítást igényelnek és újra rögzítik az alkatrészeket, a különböző oldalak funkcióival, növelve az általános átfutási időt. | Géphet több oldalt vagy az egész részt egyetlen beállításban, jelentősen csökkentve a beállítási időt és javítva a hatékonyságot. |

| Felületi kivitel és pontosság | Jó a lapos felületekhez. A kontúros felületek "lépcsőzetes" vagy kevésbé optimális felületet mutathatnak, potenciálisan utófeldolgozást igényelhetnek. | Kiváló felszíni felületeket ér el a komplex kontúrokon a folyamatos szerszám tájolás és az optimalizált vágási szögek miatt, gyakran kiküszöbölve a másodlagos befejezést. |

| Szerszámkészítési megfontolások | Általában hosszabb eszközöket használ a funkciók eléréséhez, amelyek rezgéshez, elhajláshoz és csökkentett szerszám élettartamhoz vezethetnek. Korlátozott szerszám -hozzáférési tartomány. | A több szögű hozzáférés miatt rövidebb, merevebb eszközöket tesz lehetővé. Az optimális szerszámfelvétel a szerszám élettartamához és a jobb anyag eltávolításához vezet. |

| Programozási bonyolultság | Viszonylag egyszerűbb programozás (G-kód) kevesebb szabadság miatt. Könnyebb a belépő szintű programozók számára. | Jelentősen bonyolultabb programozás öt egyidejű tengely koordinációja miatt. Fejlett CAD/CAM szoftvereket és képzett programozókat igényel. |

| Ütközés elkerülése | Egyszerűbb ütközés észlelése és elkerülése a korlátozott mozgás miatt. | Nagyon kritikus és összetett; Fejlett szimulációs eszközöket igényel a CAM szoftveren belül az eszköz, a tartó, az orsó és a munkadarab közötti ütközések megelőzésére. |

| Költséganalízis | Kezdeti beruházás: alacsonyabb. A gépek kevésbé összetettek, és így olcsóbbak. Működési költségek: Általában alacsonyabb óránként alacsonyabb beállítás és kevésbé összetett gépek miatt. | Kezdeti beruházás: Jelentősen magasabb. A gépek mechanikusabbak és fejlett vezérlőket igényelnek. Működési költségek: Magasabb óránként a gép bonyolultsága, a speciális programozás és a karbantartás miatt. Az alkatrészenkénti költség azonban alacsonyabb lehet a komplex alkatrészeknél a csökkentett beállítások és a nagyobb hatékonyság miatt. |

| Operátor készségszintje | Közepes vagy magas. | Magas szakértő; Mélyreható ismereteket igényel a többtengelyes megmunkálási alapelvekről és a fejlett szoftverekről. |

A legfontosabb különbségek részletes bontása:

-

A megmunkálható alkatrészek összetettsége: Ez a legalapvetőbb különbség. A 3 tengelyes gépek korlátozott számú irányból (általában a tetejükre, és néha az oldalakra korlátozódnak, ha az alkatrészt újra orientálják). Az 5 tengelyes gépek, forgási képességeikkel, a munkadarab szinte bármilyen szöget hozzáférhetnek egyetlen beállításban. Ez feloldja a képességét, hogy rendkívül összetett 3D-s formákat, organikus formákat és mély funkciókat hozzon létre, amelyek egyszerűen lehetetlen vagy meglehetősen drágák egy 3 tengelyes gépen.

-

Beállítási idő és hatékonyság: Egy olyan résznél, amely több arcon (például a kocka mind a hat oldalán) megmunkálást igényel, a 3 tengelyes gépnek több kézi újrahasznosítása szükséges, amelyek mindegyike megköveteli, hogy a gép leállítson, az operátor beavatkozást és az új eltolások beállítását. Ez jelentős időt, munkát és hibát jelent. Az 5 tengelyes gép gyakran egyetlen beállításban töltheti be ezt a részt, drasztikusan csökkentve a nem felszerelési időt és javítva az általános hatékonyságot.

-

Felszíni befejezés és pontosság: Amikor a 3 tengelyes gépen ívelt felületeket megmunkálnak, a szerszámnak lineáris áthaladásokat kell készítenie, amelyek látható "lépéseket" vagy szerszámjeleket hagyhatnak, gyakran másodlagos befejező műveleteket igényelnek, például csiszolást vagy polírozást. Az 5 tengelyes gépek folyamatosan orientálhatják a vágószerszámot érintő felületre, lehetővé téve a simább, pontosabb vágásokat, amelyek kiváló felületet eredményeznek közvetlenül a gépről, minimalizálva vagy kiküszöbölni az utófeldolgozást. Az egybeállítási megközelítés csökkenti a hibák felhalmozódását is, amelyek többszörös újrahasznosítással fordulhatnak elő, ami magasabb teljes rész pontosságához vezethet.

-

Szerszámok és programozási szempontok:

-

Szerszám: A 3-tengelyes megmunkálás néha hosszabb szerszámokat igényel a mély zsebek vagy szolgáltatások eléréséhez, amelyek hajlamosak a fecsegésre, a rezgésre és az elhajlásra, a felületi kivitelre és a pontosságra. Az 5 tengelyes gépek gyakran rövidebb, merevebb szerszámokat használhatnak, mivel ezek a rész vagy az eszköz dőlésük a szolgáltatás eléréséhez, a stabilitás és a vágási teljesítmény javításához.

-

Programozás: A 3 tengelyre történő programozás viszonylag egyértelmű, elsősorban a lineáris mozgásokkal foglalkozik. Az 5 tengelyes programozás azonban szignifikánsan összetettebb. Szüksége van olyan kifinomult CAD/CAM szoftverre, amely képes olyan eszközpályák előállítására, amelyek egyszerre koordinálják mind az öt tengelyt, miközben elkerülik a szerszám, a szerszámtartó, az orsó és a munkadarab ütközéseit. Ez a bonyolultság magasan képzett programozókat igényel, és gyakran kiterjedt szimulációt igényel.

-

-

Költségelemzés: A kezdeti befektetési és működési költségek:

-

Kezdeti beruházás: Jelentős különbség van az előzetes költségekben. A 3 tengelyes CNC gépeket általában sokkal megfizethetőbb vásárlás, így sok üzlet számára hozzáférhető belépési pont. Az 5 tengelyes gépek, hozzáadott mechanikai komplexitásukkal, kiegészítő motorokkal, fejlett vezérlőrendszerekkel és precíziós alkatrészekkel, sokkal magasabb beruházási kiadásokat jelentenek.

-

Működési költségek: Míg a 5 tengelyes gép óránkénti működési költsége lehet (a magasabb karbantartás, az energiafogyasztás és a magasan képzett szolgáltatók/programozók szükségessége miatt), a részenkénti költség A komplex alkatrészek esetében gyakran alacsonyabbak lehetnek a 3 tengelynél. Ennek oka az, hogy a csökkentett beállítások, a gyorsabb ciklusidő, a javított szerszám élettartama és a másodlagos műveletek megszüntetése miatt a hatékonyságnövekedés meghaladhatja a magasabb óradíjat. Az egyszerűbb alkatrészek esetében azonban a 3 tengely továbbra is a vitathatatlan költség bajnok.

-

A 3 tengely és az 5 tengely közötti választás tehát nem pusztán a "több tengely jobb", hanem inkább a projekt konkrét igényei, a kívánt alkatrész-összetettség, a pontossági követelmények, a termelési mennyiség és a rendelkezésre álló költségvetés alapján történő stratégiai döntés.

Alkalmazások és iparágak

A többtengelyes CNC megmunkálás sokoldalúságának és pontossága nélkülözhetetlen technológiává tette az iparágak hatalmas spektrumát. Míg a 3 tengelyes gépek továbbra is létfontosságúak az egyszerűbb, nagy volumenű alkatrészekhez, az 5 tengelyes gépek új lehetőségeket nyitnak meg az innovációhoz és a teljesítményhez, amely a lehető legnagyobb bonyolultságot és pontosságot igényli.

Íme egy pillantás arra, hogy miként alkalmazzák mind a 3 tengelyes, mind az 5 tengelyes CNC megmunkálást a különböző ágazatokban:

Repülőgép: Turbinapengék, szerkezeti alkatrészek gyártása

A repülőgépipar vitathatatlanul a legigényesebb ágazat a CNC megmunkálásához, ahol a biztonság, a teljesítmény és a súlycsökkentés kiemelkedően fontos.

-

5 tengely dominancia: Ez az iparág erősen támaszkodik az 5 tengelyes egyidejű megmunkálásra a kritikus alkatrészeknél. Példák a következők:

-

Turbinapengék (Blsks/Keretek): A turbina pengék komplex, aerodinamikai görbéjét, amelyet gyakran egyrészes esetekként állítanak elő, folyamatos 5 tengelyes mozgást igényelnek az optimális légáram és hatékonysághoz szükséges pontosság elérése érdekében.

-

Szerkezeti alkatrészek: A bonyolult repülőgép-keretek, a szárnyszürkék, a válaszfalak és a komplex kontúrokkal és a pontos lyukmintákkal ellátott futócsomag-alkatrészek a nagy szilárdságú, könnyű anyagok, például a titán és az alumíniumötvözetek szűk toleranciáinak megfelelően vannak megmunkálva.

-

Motorházak és fúvókák: Ezeknek az alkatrészeknek gyakran vannak belső hűtési csatornák és komplex geometriák, amelyeket csak a többtengelyes képességekkel hatékonyan lehet előállítani.

-

-

3 tengelyes segédprogram: Míg az 5 tengely döntő jelentőségű a rendkívül összetett részeknél, a 3 tengelyes gépek továbbra is szerepet játszanak az egyszerűbb zárójelek, szerelőlemezek és belső alkatrészek előállításában, amelyek nem igényelnek többoldalú hozzáférést vagy összetett kontúrokat.

Autóipar: A komplex motor alkatrészeinek prototípus -készítése és előállítása

Az autóipar nagymértékben használja a CNC megmunkálást, a gyors prototípuskészítéstől a nagy volumenű termelésig, folyamatosan ösztönözve a hatékonyságot és a teljesítményt.

-

5 tengely a teljesítmény és a prototípus készítéséhez:

-

Motorblokkok és hengerfejek: Míg a nagyméretű termelés gyakran dedikált transzfervonalakat használ, az 5 tengelyes gépek létfontosságúak az új motorok tervezéséhez, komplex égési kamrák, szívócsonkok és kipufogógáz-portok létrehozásához optimalizált áramlási dinamikával.

-

Átviteli alkatrészek: A bonyolult belső geometriával rendelkező fogaskerekek, tengelyek és sebességváltó házak előnyei vannak a többtengelyes képességekből, biztosítva a zökkenőmentes működést és a tartósságot.

-

Testreszabás és rés járművek: A nagy teljesítményű, luxus vagy versenyző járművekhez az 5 tengely lehetővé teszi egyedi, optimalizált alkatrészek létrehozását.

-

-

3 tengely a mennyiség és az egyszerűség szempontjából:

-

Fékrotorok és féknyereg: Számos egyszerűbb autóipari alkatrészt, különösen azokat, amelyek nagyrészt laposak vagy rotációs szempontból szimmetrikusak, hatékonyan előállítják a 3 tengelyes malmokon és a CNC-eszteréken (amelyek 2 vagy 3 tengelyen működnek).

-

Alváz és belső zárójelek: A kevésbé bonyolult szerkezeti és belső alkatrészeket gyakran a költséghatékonyság érdekében 3 tengelyes folyamatok felhasználásával hajtják végre.

-

Orvosi eszközök: implantátumok, műtéti eszközök, protézisek

A pontosság, a biokompatibilitás és a bonyolult tervek nem tárgyalhatók az orvosi területen, így a CNC megmunkálása nélkülözhetetlen.

-

5 tengely életkritikus komponensekhez:

-

Ortopédiai implantátumok: A csípő- és térdízület-pótlások, a gerincimplantátumok és a csontlemezek komplex anatómiai formákat és nagyon sima felületi felületeket igényelnek, amelyeket csak az 5 tengelyes egyidejű megmunkálás lehet megbízhatóan elérni. Az olyan anyagok, mint a titán és a kobalt-króm gyakori.

-

Sebészeti műszerek: A finom, bonyolult műtéti eszközöket, gyakran összetett megfogó felületekkel, speciális vágóélekkel vagy belső mechanizmusokkal, nagy pontossággal állítják elő az 5 tengelyt.

-

Egyéni protézisek: A betegspecifikus protézis végtagok és a fogászati implantátumok abszolút pontosságot igényelnek az illeszkedés és a funkció szempontjából, amelyet gyakran az 5 tengelyes eszközpályákba fordítva digitális szkennelésekből hoztak létre.

-

-

3 tengely a támogató alkatrészekhez: Az egyszerűbb orvostechnikai eszközök, a diagnosztikai berendezések alaplemezei és egyes laboratóriumi szerszámok alkatrészei hatékonyan előállíthatók a 3 tengelyes megmunkálással.

Penész és szerszám: bonyolult penészüregek és szerszám alkatrészek létrehozása

A penész- és szerszámipar alapvető fontosságú a tömegtermeléshez, mivel ezek az eszközök mindent formálnak, a műanyag fogyasztási cikkektől kezdve az autóalkatrészekig.

-

5 tengely komplex formákhoz:

-

Fröccsöntő formák összetett alkatrészekhez: A bonyolult üregek létrehozása a műanyag fröccsöntéshez, különös tekintettel a komplex görbékkel, alulciklusokkal és finom felületi textúrákkal, az 5 tengelyes megmunkálás elsődleges alkalmazása. Jelentősen csökkenti a másodlagos folyamatok, például az EDM vagy a kézi szedés szükségességét.

-

Meghalni az öntvényt, és a bélyegzés meghal: Komplex formákat igénylő alkatrészek esetén, vagy ahol több tulajdonságot kell integrálni egyetlen szerszámba, az 5 tengely biztosítja a nagy pontosság és a felületi minőséget, amely több millió ismétléshez szükséges.

-

-

3 tengely az egyszerűbb halálhoz és bázisokhoz: A 3 tengelyes gépeket továbbra is kevésbé összetett penész betétekhez, bázisokhoz és alkatrészekhez használják, amelyek nem rendelkeznek nagyon kontúros felületekkel.

Egyéb iparágak: elektronika, energia és fogyasztási cikkek

A többtengelyes CNC elérhetősége messze túlmutat ezen alapvető iparágakon:

-

Elektronika:

-

5 tengely: A nagy pontosságú hűtőszálak komplex FIN geometriákkal, a csúcskategóriás audio- vagy számítástechnikai eszközökre vonatkozó egyedi házakkal és a speciális csatlakozókkal gyakran részesülnek az 5 tengelyes képességekből az optimális hőkezelés és a pontos illeszkedés érdekében.

-

3 tengely: Az áramköri táblák, az alapvető házak és a fogyasztói elektronika kis mechanikus alkatrészeinek előállítása.

-

-

Energia (olaj és gáz, megújuló):

-

5 tengely: Alkatrészek a lyukú fúrási szerszámokhoz, amelyeknek ellenállniuk kell a szélsőséges körülmények között, a turbinakomponensek a víz- vagy szélenergia-termeléshez komplex aerodinamikai profilokkal és nagynyomású szeleptestekkel.

-

3 tengely: A napelemek, a kevésbé összetett csővezeték -alkatrészek és a stésard karimák kereteinek gyártása.

-

-

Fogyasztási cikkek:

-

5 tengely: High-end sporteszközök (például golfklub fejek, kerékpár alkatrészek), bonyolult ékszerformák és alkatrészek gyártása speciális kamerákhoz vagy optikai eszközökhöz, ahol a forma és az esztétika kritikus jelentőségű.

-

3 tengely: Prototípus készítése és előállítása a készülékek, a bútorkomponensek és a különféle mindennapi cikkek számára, ahol a költséghatékonyság és az egyértelmű geometriák kulcsfontosságúak.

-

Lényegében, míg a 3 tengelyes megmunkálás továbbra is alapvető és költséghatékony megoldás a hatalmas alkatrészek széles skálájához, az 5 tengelyes megmunkálás az a technológia, amely lehetővé teszi a legfejlettebb, nagy teljesítményű és geometriailag kihívást jelentő alkatrészek létrehozását, amelyek meghatározzák a modern műszaki tervezést és a terméktervezést. A kiválasztás gyakran az alkatrészek bonyolultságának kiegyensúlyozására, a szükséges pontosságra, a termelési mennyiségre és a költségvetésre vezet.

A megfelelő CNC gép kiválasztása

A 3 tengelyes vagy 5 tengelyes CNC gépbe történő befektetés közötti döntés jelentős a gyártási műveletekhez. Nem arról szól, hogy az egyik lényegében "jobb", mint a másik, hanem a legmegfelelőbb technológia kiválasztásáról a konkrét igényekhez és az üzleti célokhoz. Számos kulcsfontosságú tényező gondos értékelése elengedhetetlen.

Figyelembe kell venni: részben bonyolultság, termelési mennyiség, költségvetés

-

Részkomplexitás és geometria:

-

3 tengely: Ha az elsődleges termelése lapos alkatrészeket, egyértelmű zsebekkel rendelkező alkatrészeket, egyszerű kontúrokat tartalmaz egyetlen síkon, vagy olyan alkatrészek, amelyeket könnyen át lehet állítani, pontosság elvesztése nélkül, a 3 tengelyes gép valószínűleg elegendő és gazdaságosabb.

-

5 tengely: Komplex görbéket, bonyolult 3D felületeket, alulkísérleteket, több szögű hozzáférést igénylő mély zsebeket, vagy olyan alkatrészeket, amelyek rendkívül szoros toleranciákat igényelnek, és egyetlen beállításban a kiváló felületi felületeket igényelnek, az 5 tengelyes megmunkálás a világos választás. A repülőgép, az orvosi és a csúcskategóriás autóalkatrészek elsődleges példa.

-

-

Termelési mennyiség:

-

3 tengely: Az egyszerűbb alkatrészek nagyon nagy mennyiségű előállításához a 3 tengelyes gépek flottája rendkívül költséghatékony lehet, különösen, ha a beállítási idők részben minimálisak.

-

5 tengely: Míg az 5 tengelyes gépek magasabbak a kezdeti költségekkel, a beállítások csökkentésére és a műveletek konszolidálására való képességük gyakran gyorsabb ciklusidőhöz vezet az összetett geometriák esetében. Ennek eredményeként a nagy értékű, bonyolult alkatrészeknél alacsonyabb összköltség lehet, még alacsonyabb volumen esetén is, a munkaerő, a szerszámok és az utófeldolgozás csökkentésével. A rendkívül összetett alkatrészek esetében az 5 tengely lehetővé teszi a "lámpák" gyártását (felügyelet nélküli működést) a csökkentett emberi beavatkozás miatt.

-

-

Költségvetés: A kezdeti befektetési és működési költségek:

-

Kezdeti beruházás: A 3 tengelyes gépek szignifikánsan megfizethetőbbek, így ideálisak a korlátozott tőkével rendelkező induló vállalkozásokhoz vagy vállalkozásokhoz. Az 5 tengelyes gép sokkal nagyobb tőkeköltséget képvisel, fejlett mechanikája, vezérlőrendszerei és precíziós alkatrészei miatt.

-

Működési költségek: Míg az 5 tengelyes gépek magasabb óránkénti működési költségeket mutatnak (energia, speciális szerszámok, magasan képzett programozók/üzemeltetők, karbantartás), ezeket ellensúlyozhatja a megnövekedett hatékonyság, a csökkentett hulladék és a másodlagos műveletek kiküszöbölése az összetett alkatrészeknél. A valódi költségek kiszámításakor vegye figyelembe a kész rész gyártásának teljes költségét, nem csak a gép óradíját.

-

-

A kívánt felületi kivitel és pontosság:

-

Ha a felületi kivitel kritikus, és nem tolerálja a "lépcsőzetes lépést", vagy minimális utófeldolgozást igényel, akkor az 5 tengely különálló előnyt kínál. Hasonlóképpen, a komplex geometriák legmagasabb pontosságának legmagasabb szintje esetén az 5 tengelyes egybeállítási képesség csökkenti a kumulatív hibákat.

-

-

Programozási szakértelem és szoftver:

-

Értékelje meg csapatának jelenlegi programozási készségeit és a meglévő CAD/CAM szoftver képességeit. Az 5 tengely megmunkálásához kifinomultabb szoftvereket és magasan képzett programozókat igényel a több tengely koordinálásának és az ütközések elkerülésének összetettsége miatt.

-

Mikor kell használni a 3-tengelyt és az 5-tengelyt

-

Válassza a 3 tengelyt, amikor:

-

Az alkatrészek viszonylag egyszerűek, többnyire prizmatikusak, vagy 1-2 oldalról megmunkálhatók.

-

A költségvetési korlátok szigorúak.

-

A prioritás az egyszerű alkatrészek nagy mennyiségű előállítása.

-

Az alacsonyabb pontosság és a felületi felület a kontúr felületeken elfogadható, vagy az utófeldolgozás megvalósítható.

-

Szükség esetén bőséges munkája van a kézi újrahasznosításhoz.

-

-

Válassza az 5 tengelyt, amikor:

-

Az alkatrészek komplex geometriákkal, szabad formájú felületekkel, alulcikkekkel vagy több szögű hozzáférést igénylő funkciókkal rendelkeznek.

-

A nagy pontosságú és a kiváló felületi kivitel kritikus jelentőségű.

-

A beállítási idő csökkentése és az általános hatékonyság növelése (komplex alkatrészek esetén) kiemelkedően fontos.

-

Célja, hogy az "egyszeri setup" megmunkáljon a hibák és az átfutási idő minimalizálása érdekében.

-

Nagy értékű alkatrészeket állít elő olyan iparágak számára, mint a repülőgép, az orvosi vagy az Advanced Automotive.

-

Megvan a költségvetés a magasabb kezdeti beruházásokhoz és a képzett programozási tehetségekhez való hozzáféréshez.

-

Végül az optimális választás gyakran magában foglalja ezeket a megfontolások keverékét, és sok gyártó létesítmény számára mind a 3 tengelyes, mind az 5 tengelyes képességek biztosítják a legnagyobb rugalmasságot a különféle projektek kezelésére.

A többtengelyes CNC megmunkálás jövőbeli trendei

A többtengelyes CNC megmunkálás világa messze nem stagnált. A magasabb pontosság, a nagyobb hatékonyság és a bonyolultabb részképesség iránti könyörtelen igények miatt a technológia továbbra is gyors ütemben fejlődik. Számos kulcsfontosságú trend alakítja a jövőjét:

-

Megnövekedett automatizálás és lámpák kidolgozása:

-

Az automatizált szerszámváltókon és a raklaprendszereken túl az együttműködési robotok (COBOTS) integrációja az alkatrészek betöltéséhez/kirakodásához, a tartósításhoz és a minőség -ellenőrzéshez egyre gyakoribb. Ez a teljesen automatizált, "lámpák" gyártás felé irányul, lehetővé téve a gépek számára, hogy a nap 24 órájában működjenek, minimális emberi felügyelet mellett, drasztikusan növelve az áteresztőképességet és csökkentve a munkaerőköltségeket.

-

-

Mesterséges intelligencia (AI) és gépi tanulás (ML) integráció:

-

Az AI és az ML forradalmasítja a CNC-t azáltal, hogy a folyamatok valós időben optimalizálják. Ez magában foglalja:

-

Prediktív karbantartás: AI algoritmusok elemzik az érzékelő adatait (rezgés, hőmérséklet, energiafogyasztás) a szerszám kopásának és a potenciális gépi hibák előrejelzéséhez előtt Ezek előfordulnak, lehetővé téve a proaktív karbantartást és csökkentve a költséges állásidőt.

-

ToolPath optimalizálás: Az AI elemezheti a múltbeli megmunkálási adatokat a vágási paraméterek (takarmányok, sebességek, vágási mélység) optimalizálása érdekében a jobb hatékonyság, a felületi befejezés és a szerszám élettartama érdekében, még az anyagi variációkhoz is alkalmazkodva.

-

Automatizált minőség -ellenőrzés: Az AI-meghajtású látási rendszerek folyamatosan ellenőrzést végezhetnek, a hibákat és az eltéréseket valós időben észlelhetik.

-

-

-

Digitális iker technológia:

-

A "digitális ikrek" - a fizikai CNC gép virtuális másolata és annak teljes gyártási folyamata - létrehozása egyre növekszik. Ez lehetővé teszi:

-

Átfogó szimuláció: Virtuális megmunkálási szimulációk futtatása a lehetséges ütközések azonosítására, az eszközútok optimalizálása és a különféle stratégiák tesztelése érdekében, fizikai erőforrások fogyasztása nélkül.

-

Valós idejű megfigyelés és vezérlés: A digitális ikrek használatával a tényleges gép teljesítményének valós időben történő figyelemmel kísérésére, a problémák diagnosztizálása és a módosítások távoli végzése.

-

-

-

Hibrid gyártás: Az adalékanyagok szubtraktívnak felelnek meg:

-

Az úttörő tendencia olyan gépeket foglal magában, amelyek egyesítik az additív gyártást (3D nyomtatás) és a szubtraktív CNC megmunkálási képességeket egyetlen platformon. Ez lehetővé teszi:

-

Felépítés és befejezés: Additív módon építeni egy közeli forma alkatrészt (például irányított energia lerakódáson keresztül - ded), majd pontosan megmunkálva azt a végső toleranciákhoz és a felülethez ugyanabban a gépen.

-

Javítás és szolgáltatás kiegészítése: A kopott vagy sérült nagy értékű alkatrészek javítása anyag hozzáadásával, majd megmunkálásával, vagy komplex funkciók hozzáadásával a meglévő alkatrészekhez. Ez csökkenti az anyaghulladékot és új tervezési lehetőségeket nyit meg.

-

-

-

Fejlett összeköttetés és tárgyak internete (a tárgyak internete):

-

A CNC gépeket egyre inkább csatlakoztatják, és megosztják az adatokat a gyárpadlón és azon túl is. Ez lehetővé teszi:

-

Valós idejű teljesítményfigyelés: Az üzemeltetők és a vezetők élő adatokhoz férhetnek hozzá a gépek felhasználásáról, a termelékenységről és az egészségről.

-

Adatközpontú döntéshozatal: Az összesített adatok betekintése tájékoztathatja a termelési ütemezést, az erőforrás -elosztást és a folyamatos fejlesztési kezdeményezéseket.

-

-

-

Fenntartható gyártási gyakorlatok:

-

Az iparág környezetbarátabb megoldások felé mozog, ideértve az energiahatékony gépterveket, az anyaghulladék csökkentése érdekében optimalizált vágási stratégiákat, a jobb hűtőfolyadék-szűrési és újrahasznosító rendszerek csökkentését, valamint a fenntarthatóbb vágási folyadékok használatát.

-

Szoftver és programozás

Minden pontosan vágott rész mögött egy aprólékosan kialakított utasításkészlet található, amelyet kifinomult szoftverrel generálnak és finomítanak. A többtengelyes CNC megmunkálás fejlődése elválaszthatatlanul kapcsolódik a fejlődéshez Számítógépes tervezés (CAD) és Számítógépes gyártás (CAM) Szoftver, valamint a CNC programozás alapvető nyelve.

CAD/CAM szoftver 3 tengelyes és 5 tengelyes gépekhez

A digitális koncepciótól a fizikai részig tartó utazás CAD -vel és CAM -mal kezdődik.

-

CAD (számítógépes segítségnyújtás): Ezt a szoftvert használják a gyártandó alkatrész 2D rajzai és 3D modelljeinek elkészítéséhez. A modern CAD rendszerek robusztus eszközöket kínálnak komplex geometriák megtervezéséhez, a dimenziós pontosság biztosításához és a gyártási folyamat modelleinek elkészítéséhez. A többtengelyes megmunkáláshoz a CAD szoftvernek képesnek kell lennie a nagyon bonyolult felületek és összetett szerelvények kezelésére.

-

CAM (számítógépes gyártás): Itt történik a varázslat a CNC megmunkálásakor. A CAM szoftver átveszi a CAD-ban létrehozott 3D-s modellt, és géppel olvasható utasításokká alakítja. A CAM szoftver legfontosabb funkciói a következők:

-

ToolPath generáció: A legkritikusabb funkció, a vágószerszám pontos útvonalak létrehozása az anyag eltávolításához. A 3-tengely esetében ezek az eszközútok viszonylag egyértelműek. Az 5 tengelyes CAM szoftvernek rendkívül összetett, szinkronizált eszközútokat kell létrehoznia, amelyek mind az öt tengelyt koordinálják, biztosítva a sima mozgást, az optimális vágási szöget és a hatékony anyag eltávolítását.

-

Szerszámkönyvtárkezelés: A különféle vágószerszámokra (átmérőjű, hosszúság, fuvola, anyag stb.) Adatainak tárolása és kezelése.

-

Takarmányok és sebességek számítása: Az orsó optimális forgási sebességének meghatározása és a szerszám átmozdulási sebessége az anyagon, hogy elérje a kívánt felületet és a szerszám élettartamát.

-

Az ütközés észlelése: Alapvető fontosságú, különösen az 5 tengelyes CAM-szoftver, amely a teljes megmunkálási folyamatot szimulálja a vágószerszám, a szerszámtartó, az orsó, a munkadarab és a gépi alkatrészek közötti ütközések észlelésére és megelőzésére. Ez megakadályozza a költséges károkat és biztosítja a biztonságos működést.

-

UTAZDASÁG: Az utolsó lépés, ahol a CAM által generált generikus eszközútokat konvertálják a specifikus G-kód- és M-kódos nyelvjárásba, amelyet egy adott CNC-gép vezérlője megért. Ez egy rendkívül speciális és kritikus funkció, mivel a rosszul konfigurált utóprocesszor gépi hibákhoz vagy szuboptimális teljesítményhez vezethet.

-

5 tengelyes megmunkáláshoz , a CAM szoftver képességeinek kivételesen fejlettnek kell lenniük. Szüksége van algoritmusokra, amelyek képesek kezelni az egyidejű mozgásokat, automatikusan megdönteni az eszközt az optimális elkötelezettséghez, és robusztus ütközés elkerülését biztosítják egy nagyon dinamikus környezetben. A vezető CAM szoftvermegoldások, mint például az Autodesk Fusion 360, a Siemens NX, a MasterCam, a Hypermill és az EdgeCam, külön dedikált modulokat és funkciókat kínálnak, amelyeket kifejezetten a nagy teljesítményű multi-tengelyes programozáshoz terveztek.

CNC programozási nyelvek (G-kód és M-kód)

A legalacsonyabb szinten a CNC gépek egy szabványosított, mégis gyakran gépspecifikus programozási nyelven keresztül kommunikálnak G-kód and M-kód .

-

G-kód (geometriai kód): Ez az alapnyelv, amely diktálja a gép geometriai mozgását. A G-kódok megmondják a gépet ahol Mozgáshoz, milyen gyorsan , és Milyen út mentén - Példák a következők:

-

G00: Gyors áthaladás (mozogjon maximális sebességgel vágás nélkül). -

G01: Lineáris interpoláció (mozogjon egyenes vonalban egy megadott betáplálási sebességgel). -

G02/G03: Kör alakú interpoláció (mozogjon az óramutató járásával megegyező irányban/az óramutató járásával megegyező irányban). -

G90/G91: Abszolút/növekményes pozicionálás. -

Más G-kódok szabályozzák, mint például a síkválasztás, a vágó kompenzáció és a konzerv ciklusok (előre programozott szekvenciák fúráshoz, megérintéshez stb.).

-

-

M-kód (egyéb kód): Ezek a kódok vezérlik a gép kiegészítő funkcióit, amelyek nem állnak közvetlenül a szerszám mozgásához. Az M-kódok megmondják a gépet Mi tenni. Példák a következők:

-

M03/M04: Orsón (óramutató járásával megegyezően/óramutató járásával megegyező irányban). -

M05: Orsómegálló. -

M06: Szerszámváltozás. -

M08/M09: Hűtőfolyadék be- és kikapcsolva. -

M30: Program vége és visszaállítása.

-

Míg a CAM szoftver automatikusan generálja ezeknek a kódoknak a nagy részét, a képzett CNC-programozó még mindig megérti a G-kódot és az M-kódot, hogy hibakeresést készítsen a programokba, optimalizálja a hatékonyságot, és kézi szerkesztéseket készítsen az üzlet padlóján. A többtengelyes gépek esetében a generált G-kód puszta térfogata és összetettsége óriási lehet, így a fejlett CAM szoftverekre és a robusztus utófeldolgozókra való támaszkodás feltétlenül kritikus.

Szimulációs és optimalizálási eszközök

Tekintettel a többtengelyes CNC megmunkálással kapcsolatos összetettségre és költségekre, a szimulációs és optimalizálási eszközök már nem luxus, hanem szükségletek.

-

CNC szimulációs szoftver: Ez a szoftver átveszi a generált G-kódot, és létrehozza a megmunkálási folyamat virtuális ábrázolását. Ez lehetővé teszi a programozók és az operátorok számára:

-

Ellenőrizze az eszközútokat: Vizuálisan erősítse meg, hogy az eszköz követi a kívánt utat.

-

Az ütközések észlelése: Azonosítsa a szerszám, a tartó, a munkadarab, a szerelvény és a gép alkatrészei közötti lehetséges összeomlásokat, mielőtt azok a tényleges gépen fordulnak elő. Ez elengedhetetlen az 5 tengelyes műveletekhez, ahol a komplex mozgások jelentősen növelik az ütközések kockázatát.

-

Ellenőrizze a Gouges/Undercuts -t: Győződjön meg arról, hogy a program nem véletlenül távolítson el túl sok anyagot, vagy hagyjon el nem kívánt anyagot.

-

Elemezze az anyag eltávolítását: Nézze meg, hogyan alakul a rész a megmunkálási szakaszokon keresztül.

-

Csökkentse a bebizonyítás időtartamát: A folyamat gyakorlati alapos szimulálásával jelentősen csökken a költséges és időigényes fizikai „száraz futások” vagy a „bebizonyítások” szükségessége, ami gyorsabb termelési indításhoz vezet.

-

A vezető szimulációs eszközök gyakran olyan funkciókat tartalmaznak, mint a "Digital Twin" képességek, ahol a virtuális gép pontosan utánozza a valódi gép kinematikáját és viselkedését.

-

-

Optimalizálási eszközök: Ezek az eszközök túlmutatnak a kód egyszerű ellenőrzésén; Aktívan igyekeznek javítani.

-

Táplálék -optimalizálás: Az anyag eltávolításának maximalizálása érdekében automatikusan módosítsa az előtolási sebességeket az anyagkötelezettség és a szerszámterhelés alapján, miközben biztosítja a szerszám élettartamát és a felületet. Ez jelentősen csökkentheti a ciklusidőket.

-

Légvágás csökkentése: Minimalizálja a nem vágó mozgásokat (ahol a szerszám a levegőben mozog) a hatékonyság javítása érdekében.

-

Sima mozgásgeneráció: Az 5 tengelyes eszközpályák optimalizálása a sima, folyamatos mozgás biztosítása érdekében, amely csökkenti a gépek kopását és javítja a felület minőségét.

-

Összefoglalva: a kifinomult szoftver-ökoszisztéma, amely magában foglalja a CAD, a CAM, a programozási nyelveket és a szimulációs/optimalizálási eszközöket, a szellemi motor, amely a többtengelyes CNC megmunkálást vezet. Ahogy az alkatrészek bonyolultabbá válnak, és a gyártási igények fokozódnak, ezekben a szoftvermegoldásokban a folyamatos innováció továbbra is kritikus marad a lehetséges határainak kitolásához.