Penészmag vs. penészüreg: A fröccsöntés legfontosabb különbségeinek megértése

Bevezetés a penészmagokba és a penészüregekbe

A fröccsöntés a modern gyártás sarokköve, amelyet hatalmas műanyag termékek előállításához használnak, az autó műszerfalaktól a palacksapkákig. Ez egy pontos folyamat, amikor az olvadt műanyagot egy penészbe injektálják, hogy a kívánt formát képezzék. A végső rész minősége és pontossága szinte teljes egészében a penész megtervezésétől és felépítésétől függ.

Egy tipikus fröccsöntő penész két elsődleges feléből áll: a penészmag És a formaüreg - Ez a két fél együttesen képezi az alkatrész teljes alakját. Miközben együtt dolgoznak, mindegyikük megkülönböztetett funkcióival és jellemzőivel rendelkezik.

Mi az a penészmag?

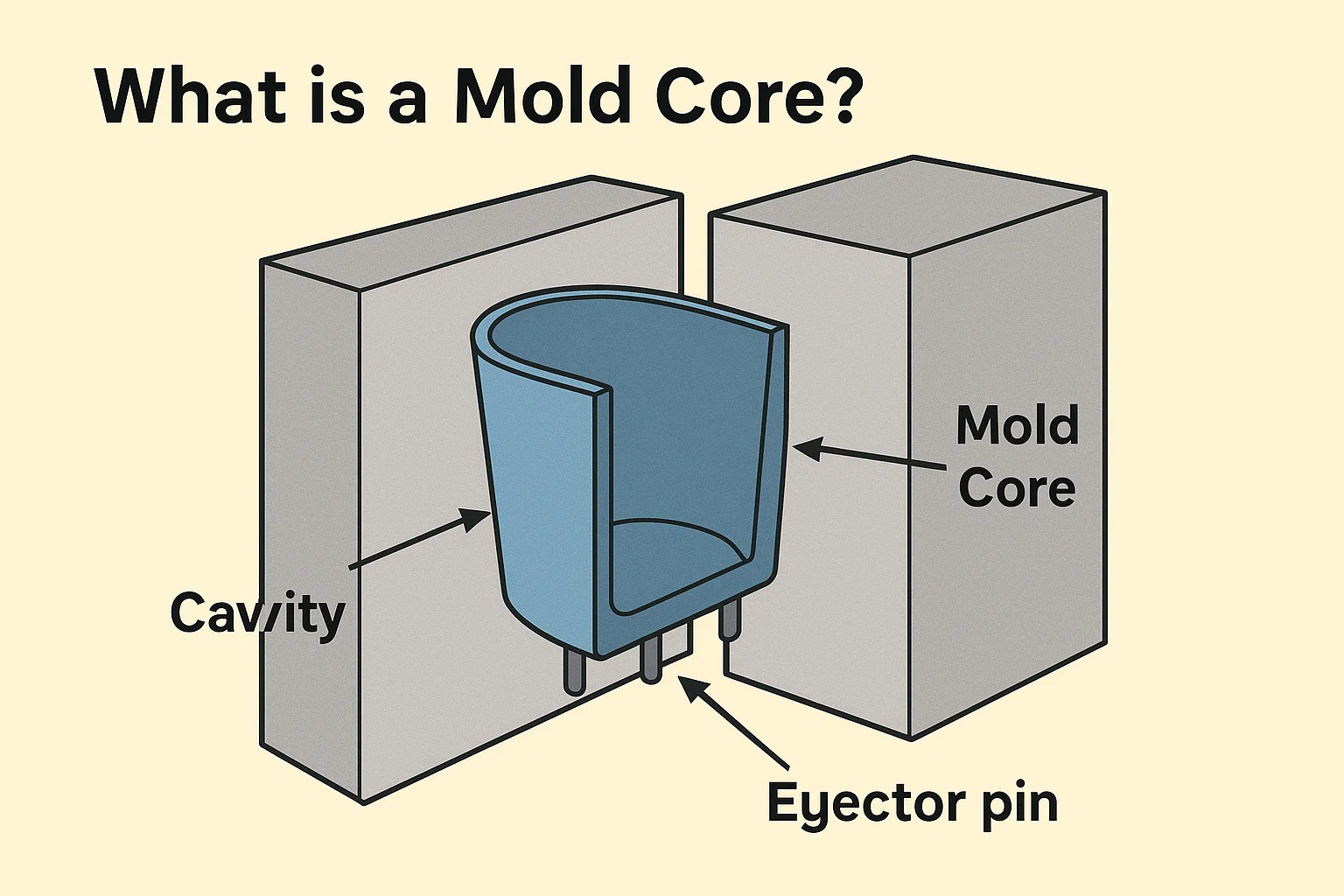

A penészmag , más néven a penész "B-oldal" vagy "mag fele" az alkotóelem, amely képezi a belső jellemzők egy műanyag részből. Amikor a penész bezáródik, a mag belefér az üregbe, így az olvadt műanyag befecskendezésének tere. Gondolj úgy, mint egy ütés, amely egy részen belül az üreges vagy süllyesztett területeket hozza létre.

Például, ha műanyag csészét formál, akkor a mag lenne az a rész, amely a csésze belsejét képezi. Egy üreges doboz esetén a mag képezi a belső teret. A mag jellemzően olyan funkciókat is tartalmaz, mint például a kidobó csapok, amelyeket a kész rész kihúzása után kihúznak a penészből. Mivel a belső alakot képezi, a magnak gyakran összetettebb kialakítása van, olyan funkciókkal, mint a bordák, a főnökök (hengeres kiemelkedések a rögzítéshez) és más bonyolult részletekkel.

Általában a penészmagok tartós és hőálló anyagokból készülnek, például edzett acélból, szerszám acélból, vagy alacsonyabb termelési térfogatokból, alumíniumból. Az anyag megválasztása olyan tényezőktől függ, mint például az öntött műanyag, az alkatrész összetettsége és a szükséges termelési térfogat.

Mi az a penészüreg?

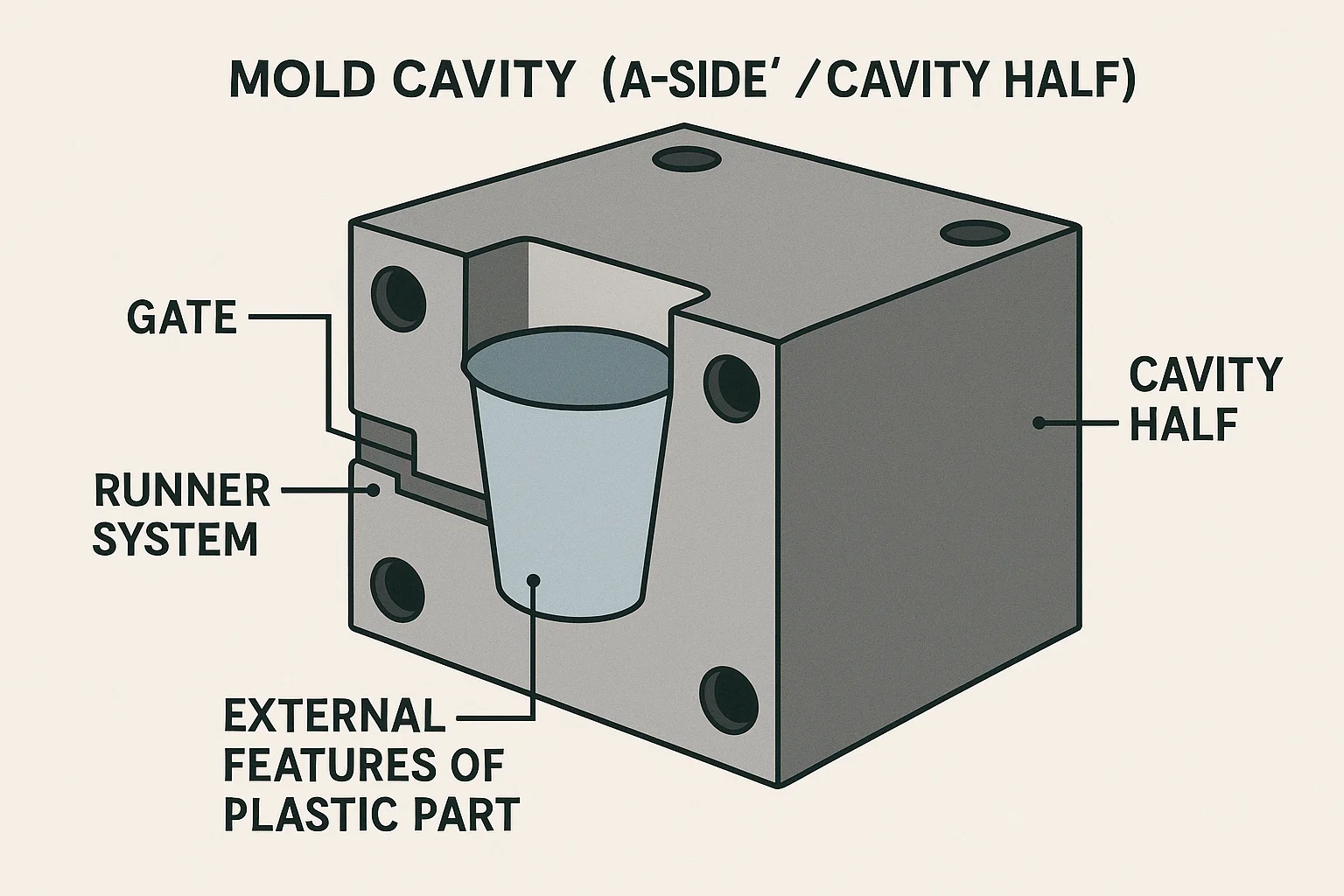

A formaüreg , más néven "a-oldal" vagy "üreg fele", az a komponens, amely képezi a külső funkciók a műanyag részből. A külső héj vagy tartály, amelyet az olvadt műanyag kitölt. A műanyag csésze analógiával az üreg képezi a csésze külső részét, beleértve az ajkát és a külső falakat.

A penész üregének fele általában ott van, ahol a kapu és a futó rendszer található. Ez a rendszer az a csatorna, amelyen keresztül az olvadt műanyag (vagy gyanta) az injekciós egységből az öntőformába áramlik. Az üregnek gondos tervezési megfontolásait is igényel a szellőztetéshez, amely lehetővé teszi a csapdába esett levegő elmenekülését, mivel a műanyag kitölti az öntőformát. A megfelelő szellőzés elengedhetetlen a hibák, például a rövid lövések (hiányos alkatrészek) és az égési jelek megelőzéséhez.

A maghoz hasonlóan a penészüregek acélból vagy alumíniumból készülnek, az anyagot a tartósság és a költségek azonos tényezői alapján választják meg. Miközben a mag a belső alakot képezi, az üreg adja az alkatrésznek a végső külső formáját és a felületet.

Főbb különbségek a penészmagok és a penészüregek között

A mag és az üreg ugyanazon érme két oldala, de alapvetően eltérő szerepet játszanak a fröccsöntésben. Ezeknek a megkülönböztetéseknek a megértése elengedhetetlen a megfelelő penész és az alkatrész kialakításához.

Alakképződés: belső és külső

A legjelentősebb különbség az egyes komponensek alakjában rejlik. A penészmag létrehozza a belső alak és az alkatrész jellemzői, például lyukak, üreges szakaszok vagy egy tartály belseje. Ezzel szemben a formaüreg képezi a külső alak , beleértve a külső felületet, a dekoratív részleteket és az alkatrész általános méreteit. Ez a munkamegosztás lehetővé teszi a komplex, háromdimenziós tárgyak létrehozását.

Helyzet az elválasztási vonalhoz viszonyítva

A elválasztó vonal az a vonal, ahol a penész két fele találkozik. A üreg fele jellemzően a rugó oldal (az a oldal, ahol a műanyagot injektálják), és képezi az alkatrész látható külső felületét. A alapvető fele a kidobó oldal , és ott van a kész alkatrészt kiszorítva a penészből. A kidobó csapok elhelyezkedése a mag oldalán kulcsfontosságú különbség, mivel ezek nem találhatók az üreg oldalán.

Szerep a fröccsöntési folyamatban

-

Mag: A mag gyakran az oldal a kilövési rendszer , amely magában foglalja a kidobó csapokat és a visszatérő csapokat. Fő szerepe a hűtött rész eltávolításának megkönnyítése a penészből.

-

Üreg: Az üreg az az oldal, amely általában tartalmazza a kapu és futó rendszer , amely az olvadt műanyagot a penészbe irányítja. Elsődleges szerepe az injektált anyag fogadása és a külső héj képződése.

| Jellemző | Penészmag | Formaüreg |

| Elsődleges funkció | Képezi az alkatrész belső alakját | Képezi az alkatrész külső alakját |

| Helyzetben lévő penészbe helyezés | Ejektor oldal (B-oldal) | Sprue oldal (A-oldal) |

| Kulcsfontosságú jellemzők | Kidobó csapok, diák, emelők | Kapuk, futók, szellőzőnyílások |

| Szerep a folyamatban | Kiszabadítja a kész részt | Befecskendezett műanyagot kap |

| Részre gyakorolt hatás | Befolyásolja a belső tulajdonságokat, az erőt és a kilövést | Befolyásolja a felületi felületet, a textúrát és a kozmetikai megjelenést |

Hatással az alkatrész tervezésére és a funkcionalitásra

A mag és az üreg közvetlen hatással van az utolsó rész kialakítására. A mag oldalán lévő funkciók, mint például a bordák és a főnökök, kulcsfontosságúak az erő hozzáadásához vagy az összeszerelési célokhoz. A mag kialakítása diktálhatja azt is, hogy szükség van a konkrét huzatszögekre annak biztosítása érdekében, hogy az alkatrészt tisztán ki lehessen dobni. Az üreg oldala viszont meghatározza az alkatrész felületét, textúráját és kozmetikai megjelenését. Az üregben bekövetkezett hiányosságok láthatók a végterméken.

A fröccsöntési folyamat: mag és üreg akcióban

A mag és az üreg nem csak statikusan ül; Dinamikus partnerek egy erősen szinkronizált gyártási folyamatban. Itt van egy lépésről lépésre, hogyan működnek együtt:

-

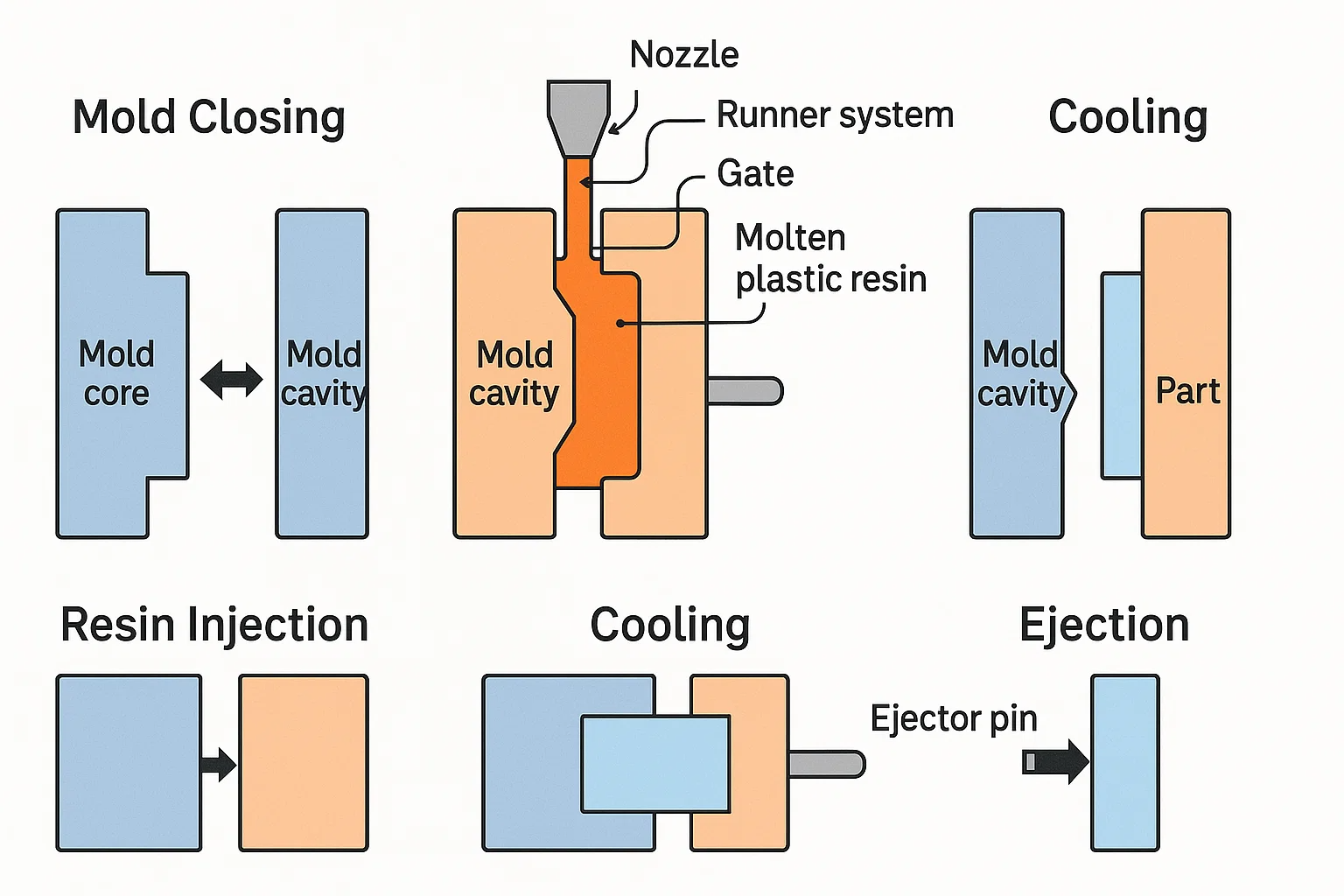

Penész bezárása: A folyamat azzal kezdődik, hogy a penészmag és a penészüreg egymás felé mozog, amíg össze nem szorulnak. Ez a művelet létrehozza a lezárt belső üreget - az utolsó rész alakját. Ennek az igazításnak a pontossága kritikus, mivel az eltérés a "vaku" (A felesleges anyag kiszivárog az elválasztó vonal mentén).

-

Gyanta injekció: Az olvadt műanyag gyantát nagy nyomás alatt injektálják egy fúvóka és a penészbe. Az anyag áthalad a futópálya és kapu - amely az üreg részét képezi, és kitölti a mag és az üreg közötti teret. A mag elmozdítja a gyantát, hogy kialakítsa az alkatrész belső alakját, míg az üreg képezi a külső héjat.

-

Hűtés: Miután a gyanta kitöltötte az öntőformát, egy dedikált hűtőrendszer A folyadékot (általában vizet vagy olajat) a magban és az üregben lévő csatornákon keresztül kering. Ez a folyamat megszilárdítja a műanyagot kívülről, a mag és az üreg fele pedig a hő süllyedéseként működik, hogy az alkatrészt hatékonyan lehűtse.

-

Kidobás: Miután az alkatrész lehűlt és megszilárdult, a penész kinyílik. A kilövési rendszer - A magon felére helyezve - a kidobó csapok felhasználásával az újonnan kialakult részből a magból kiszorítják. Mivel az alkatrész a hűtés során gyakran zsugorodik a magra, a mag kialakításának be kell építenie vázlatos szög Annak megakadályozása érdekében, hogy elakadjon, és biztosítsa a tiszta felszabadulást. A rész ezután egy gyűjtemény tartályba esik, vagy egy robotkar felveszi.

A penészmagok és üregek tervezési megfontolásai

A mag és az üreg kialakítása egy aprólékos folyamat, amely diktálja az utolsó rész sikerét. A mérnököknek számos kritikus tényezőt kell figyelembe venniük a funkcionalitás, a gyárthatóság és a kiváló minőségű befejezés biztosítása érdekében.

A szöget és azok fontosságát

A vázlatszög egy kis kúpos vagy ferde, amelyet egy műanyag rész függőleges falaira alkalmaznak. Alapvető fontosságú a penész tiszta felszabadításához. Megfelelő vázlat nélkül az alkatrész ragaszkodhat a maghoz vagy az üreghez, károsodáshoz, eltorzításhoz vagy nehéz kidobáshoz vezetve. A huzatot mind a mag, mind az üreg oldalán kell megtervezni, hogy megbizonyosodjon arról, hogy az alkatrész a penész megnyitásakor egyik felét sem fogja el.

Hűtőcsatorna -tervezés

Megfelelő hűtés elengedhetetlen a ciklusidő csökkentéséhez és a hibák, például a lánc- és a mosogatójelek megelőzéséhez. A mérnökök bonyolult hűtési csatornákat terveznek mind a mag, mind az üreg felében. Ezek a csatornák a hűtőfolyadékot egyenletesen és gyorsan kinyerik az olvadt műanyagból, biztosítva az egyenletes megszilárdulást. Ezeknek a csatornáknak a kialakítását az alkatrész geometriájához kell optimalizálni, hogy elkerüljék a forró pontokat.

Gating and Runner rendszertervezés

A futópálya az a csatornák hálózata, amely az injekciós fúvókából az olvadt műanyagot az öntődarabba irányítja. A kapu az a pont, ahol a futó megfelel a résznek. A kapu és a futó szinte mindig a üreg fele - Tervezésük elengedhetetlen annak ellenőrzéséhez, hogy a gyanta hogyan tölti ki a penészét, mivel ez befolyásolja az alkatrész áramlási jeleit, kötött vonalakat és az általános erőt.

Kilégzési rendszer kialakítása

A kilövési rendszer kizárólag a alapvető fele a penészből. Kihúzócsapokból, pengékből vagy ujjakból áll, amelyek a kész részből kiküszöbölik a magot. Ezen csapok számát, méretét és elhelyezkedését gondosan figyelembe kell venni, hogy egyenletes erőt alkalmazzon, megakadályozva, hogy az alkatrész deformálódjon vagy megsérüljön a kidobás során.

Szellőztetési szempontok szellőztetése

Amint a műanyag gyanta kitölti a penészét, a becsapódott levegőnek módja van a menekülésnek. Szellőztetés , általában a elválasztó vonal vagy a üreg fele , kicsi, sekély csatornákból áll, amelyek lehetővé teszik a levegőt. Az elégtelen szellőzés olyan kozmetikai hibákhoz vezethet, mint égési jelek és olyan funkcionális problémák, mint rövid lövések , ahol a rész hiányos.

Anyagok penészmagokhoz és üregekhez

A penészmaghoz és az üreghez kiválasztott anyag kritikus, mivel közvetlenül befolyásolja a penész tartósságát, költségeit és a kiváló minőségű alkatrészek hatékony előállításának képességét. A kiválasztás olyan tényezőktől függ, mint például az öntött műanyag típusától, a szükséges termelési térfogatot és az alkatrész kialakításának összetettségétől.

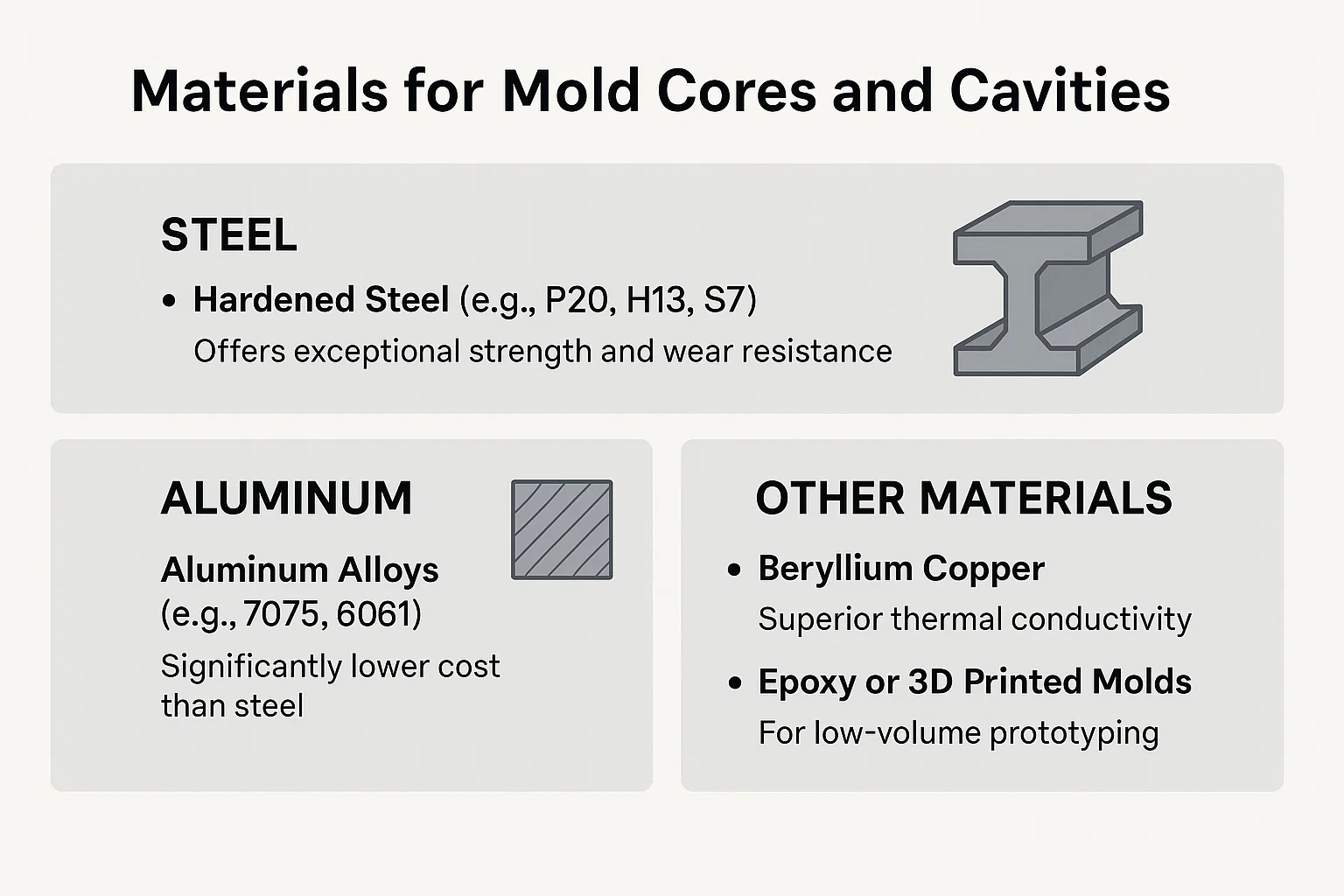

Acél

Az acél a leggyakoribb és legelőnyösebb anyag a fröccsöntő formákhoz, különösen a nagy volumenű termelési futásokhoz.

-

Keményített acél (például P20, H13, S7): Az ilyen típusú acél kivételes szilárdságot és kopásállóságot kínál. Ideális millió alkatrész előállításához a penész élettartama alatt. A P20 népszerű választás a keménység és a megmunkálhatóság egyensúlyának. A H13 és az S7 kiválóan alkalmas a hő- és nyomás elleni ellenállást igénylő alkalmazásokhoz. Ezen acélok nagy keménysége lehetővé teszi a felületi felületet.

-

Rozsdamentes acél (például 420 SS): Ezt akkor használják, amikor az öntött műanyag anyag korrozív, vagy amikor a penész nedves környezetben kerül felhasználásra. Kiváló korrózióállóságot biztosít, amely kulcsfontosságú a tiszta penészfelület fenntartásához.

Alumínium

Az alumíniumötvözeteket (például 7075, 6061) gyakran használják prototípus formákhoz vagy alacsony volumenű termelési futásokhoz (jellemzően 100 000 alkatrész alatt).

-

Előnyök: Az alumínium számos előnyt kínál, beleértve az acélnál lényegesen alacsonyabb költségeket és sokkal gyorsabb megmunkálási időt. Kiváló hővezető képessége lehetővé teszi a gyorsabb hűtést, ami csökkentheti a fröccsöntési ciklusidőt.

-

Hátrányok: Kevésbé tartós és hajlamosabb a kopásra és a károsodásra, mint az acél. Lehet, hogy nem alkalmas csiszoló vagy üveggel töltött műanyag formázására.

Egyéb anyagok

-

Beryllium réz: Ez az anyag kiváló választás a penész betétekhez vagy az alkatrészeknél, ahol a gyors hő eltávolítása kritikus, például egy vastag fali szakaszú területeken. Kiváló hővezető képességgel rendelkezik az acélhoz képest, így ideális a lokalizált hűtéshez.

-

Epoxi vagy 3D nyomtatott formák: A nagyon alacsony volumenű vagy gyors prototípus készítéséhez nem hagyományos anyagok használhatók. Ezek olcsók és gyorsan előállíthatók, de nagyon korlátozott élettartamúak, és nem alkalmasak komplex vagy nagy pontosságú alkatrészekre.

A penészmagok és üregek gyártója

A penészmagok és üregek gyártása rendkívül pontos és speciális folyamat. Fejlett gépek és képzett kivitelezés szükséges a nyersanyagblokkok átalakításához a fröccsöntő formájának bonyolult, funkcionális alkotóelemeibe. A cél az, hogy rendkívül szoros tűréseket és hibátlan felületet érjen el.

Módosítási folyamatok: CNC őrlés és EDM

-

CNC marás (számítógépes numerikus vezérlés): Ez az elsődleges módszer a mag és az üreg kialakítására. A CNC gépek számítógéppel vezérelt vágószerszámokat használnak az anyagréteg réteg szerinti eltávolításához. Alapvető fontosságúak az alapvető geometria, zsebek és a részletes tulajdonságok nagy részének létrehozásához. A modern többtengelyes CNC gépek hihetetlen pontossággal képesek komplex, ívelt felületeket előállítani.

-

EDM (elektromos kisülési megmunkálás): Spark-megmunkálás néven is ismert, az EDM egy nem érintkezési folyamat, amelyet olyan funkciók létrehozására használnak, amelyeket nehéz vagy lehetetlen a hagyományos vágószerszámokkal gépelni. Elektromos szikrák felhasználásával működik az anyagok rontására. Az EDM különösen hasznos éles sarkok, mély bordák és nagyon kicsi, bonyolult tulajdonságok létrehozásához az edzett acélban.

Felületkezelés és befejezés

A megmunkálás után a penészfelületeket csiszolják és kezelik a kívánt textúra és tartósság elérése érdekében.

-

Csiszolás: A penészfelületeket a tükör kivitelére csiszolják, hogy az alkatrész könnyen felszabaduljon, és sima, magas fényű felületet hozzon létre a végterméken. Különösen a magnak gyakran nagyon csiszolt felületre van szükség, hogy segítsék a kilökést.

-

Texturálás: A textúrát vagy a gabona vagy mintázat hozzáadását a penészfelülethez gyakran úgy végezzük, hogy az utolsó rész speciális esztétikai megjelenést vagy érzetet biztosítson. Ez elősegítheti a kozmetikai hibák elrejtését is, mint például az áramlási jelek.

-

Bevonatok: Az olyan bevonatok, mint az elektroless nikkel -bevonat vagy az ón (titán -nitrid), a penész keménységének, a korrózióállóságának és a kenőanyagnak a növelése érdekében, meghosszabbítva élettartamát és csökkentve a kopást.

Minőség -ellenőrzés és ellenőrzés

A gyártási folyamat során szigorú minőség -ellenőrzési intézkedések vannak érvényben. A nagy pontosságú eszközöket, például a koordináta mérőgépeket (CMM) használják annak ellenőrzésére, hogy a mag és az üreg mérete és toleranciája néhány mikrométeren belül pontos-e. Ez a aprólékos ellenőrzés elengedhetetlen annak biztosítása érdekében, hogy a penész következetes, kiváló minőségű alkatrészeket hozzon létre hibák nélkül.

Általános problémák és megoldások

Még aprólékos tervezés és gyártás esetén is a fröccsöntés gyakori problémákkal szembesülhet. Ezeknek a problémáknak a nagy része közvetlenül kapcsolódik a penészmag és a penészüreg közötti kölcsönhatáshoz.

Vonzereje és torzulása

Probléma: A láncszem egy műanyag rész deformációja, miután lehűl. Általában az egyenetlen hűtési arányok okozzák. Ha a mag és az üreg eltérő sebességgel lehűti az alkatrészt, akkor a belső feszültségek felépülhetnek, ami az alkatrész hajlítását vagy csavarását okozhatja.

Megoldás: A leghatékonyabb megoldás az, hogy optimalizálja a hűtőcsatornák mind a magban, mind az üregben. Alapvető fontosságú annak biztosítása, hogy a hűtés egyenletes legyen a teljes penészfelületen. Az olvadékhőmérséklet, az injekciós nyomás és az időtartam beállítása szintén segíthet a belső feszültség enyhítésében.

Rövid lövések és mosogató jelek

Probléma: A rövid lövés akkor fordul elő, amikor a műanyag gyanta nem teljes mértékben kitölti a penészüreget, és hiányos részt eredményez. Ez gyakran a elégtelen nyomás vagy a rossz szellőztetés miatt. Fordítva, süllyedő jelek a depresszió az alkatrész felületén, amelyet a műanyag zsugorodása okoz, miközben lehűl, és befelé húzza a felületet.

Megoldás: Rövid felvételek esetén a megoldás magában foglalja a szellőztetés a penész üregén, hogy a csapdába esett levegő meneküljön. Az injekciós nyomás, a sebesség vagy az olvadás hőmérsékletének növelése szintén segíthet. A mosogatójelek esetében a probléma általában vastag fali szakasz vagy elégtelen hűtés eredménye. A megoldások magukban foglalják az alkatrész újratervezését, hogy egyenletes falvastagsággal rendelkezzenek, növeljük a tartási nyomást, vagy javítsák a hűtőcsatornák hatékonyságát mind a magban, mind az üregben.

Kilövési problémák

Probléma: A kidobási problémák akkor fordulnak elő, amikor a kész rész a penészhez ragaszkodik, és nem lehet tisztán eltávolítani. Ez szinte mindig problémát jelent a alapvető fele a penészből. Ennek oka lehet elégtelen vagy nem megfelelően megtervezett vázlatos szög , nem megfelelő kilövési rendszer , vagy az alkatrész túl szorosan zsugorodik a magra.

Megoldás: Az elsődleges megoldás annak biztosítása, hogy a mag oldalán lévő összes falak megfelelő vázlat szögben legyenek. Növeli a számot kidobócsapok Vagy az elhelyezés optimalizálása a kilökődés egyenletesebb eloszlásához is megoldhatja a problémát. Ha az anyag hajlamos a ragasztásra, akkor nagyon csiszolt felületi kivitel vagy egy speciális penészkioldószer használható.

| Probléma | Valószínű ok | Megoldás |

| Vitorlás | Egyenetlen hűtés, belső stressz | Optimalizálja a hűtési csatornákat, állítsa be a feldolgozási paramétereket. |

| Rövid lövések | Csapdába esett levegő, alacsony nyomás | Javítsa az üreg szellőzését, növelje az injekciós nyomást. |

| Süllyedő jelek | Vastag falak, elégtelen hűtés | Az egységes vastagság újratervezése, növelje az üregre gyakorolt nyomást. |

| Kilövési problémák | Elégtelen vázlat szög, rész elakadt | Adjon hozzá vagy növelje a huzatszöget a maghoz, adjon hozzá további ejektorcsapokat. |

Így

A megkülönböztetés a penészmag És a formaüreg alapvető fontosságú a teljes fröccsöntési folyamat szempontjából. Miközben egyetlen szerszám két fele, egyértelműen eltérő, mégis kiegészítő funkciókkal járnak. A penész üreg képezi a külső alak a részből, meghatározva annak külső méreteit és kozmetikai felületét. Ezzel szemben a penész mag létrehozza a belső alak és a tulajdonságok, valamint a részleges kiürítés megkönnyítésének kritikus szerepét is játsszák.

A mag és az üreg együttesen a fröccsöntés szívét képviseli, a nyers műanyag gyantát pontos, késztermékké alakítva. Az egyéni funkcióik és a tervezési követelmények mély megértése elengedhetetlen a közös hibák megelőzéséhez, a termelési hatékonyság optimalizálásához és végső soron, kiváló minőségű műanyag alkatrészek előállításához, amelyek megfelelnek a szigorú előírásoknak.