Bevezetés a túlzásba és a kötés kihívásaiba

A túlmásolás egy transzfvagymáló gyártási folyamat, ahol egy anyagot, jellemzően egy lágy hőre lágyuló elasztomer (TPE) vagy gumi, közvetlenül egy második, merev anyag (szubsztrát) fölé vagy annak körül fvagymálódik. Ez a technika hihetetlenül sokoldalú, lehetővé téve a több anyag tulajdonságával rendelkező komponensek létrehozását egyetlen részben. Gondoljon egy kényelmes, nem csúszási markolatra egy szerszámon, egy elektronikus eszköz vízálló pecsétjére vagy esztétikai szempontból kellemes többszínű mintákra a fogyasztási cikkekre.

A túlzott túlzás előnyei számos: fokozott ergonómia, javított esztétika, zaj- és rezgéscsillapítás, elektromos szigetelés és egyszerűsített összeszerelés a ragasztók vagy kötőelemek szükségességének kiküszöbölésével. Azonban a túlmásolás sikere egy kritikus tényezőre vonatkozik: Erős, állésó kötvény elérése a két különálló anyag között.

Robusztus kötés nélkül a túlmásolt alkatrészek olyan gyakori és frusztráló kérdésekben szenvedhetnek, mint például anyag elválasztása, hámozás, buborékolás vagy delamináció - Képzelje el, hogy egy lágy tapintású fogantyú leválódik a merev magjától, vagy egy lezárt elektronikus házat, amely a nedvességbejutás miatt nem sikerül. Ezek a kudarcok nemcsak veszélyeztetik a termék funkcionalitását és tartósságát, hanem költséges garanciaigényekhez, termék -visszahívásokhoz és a márka hírnevének jelentős kárához vezethetnek.

Az anyagkötés tudományának megértése a túlzsúfolásban

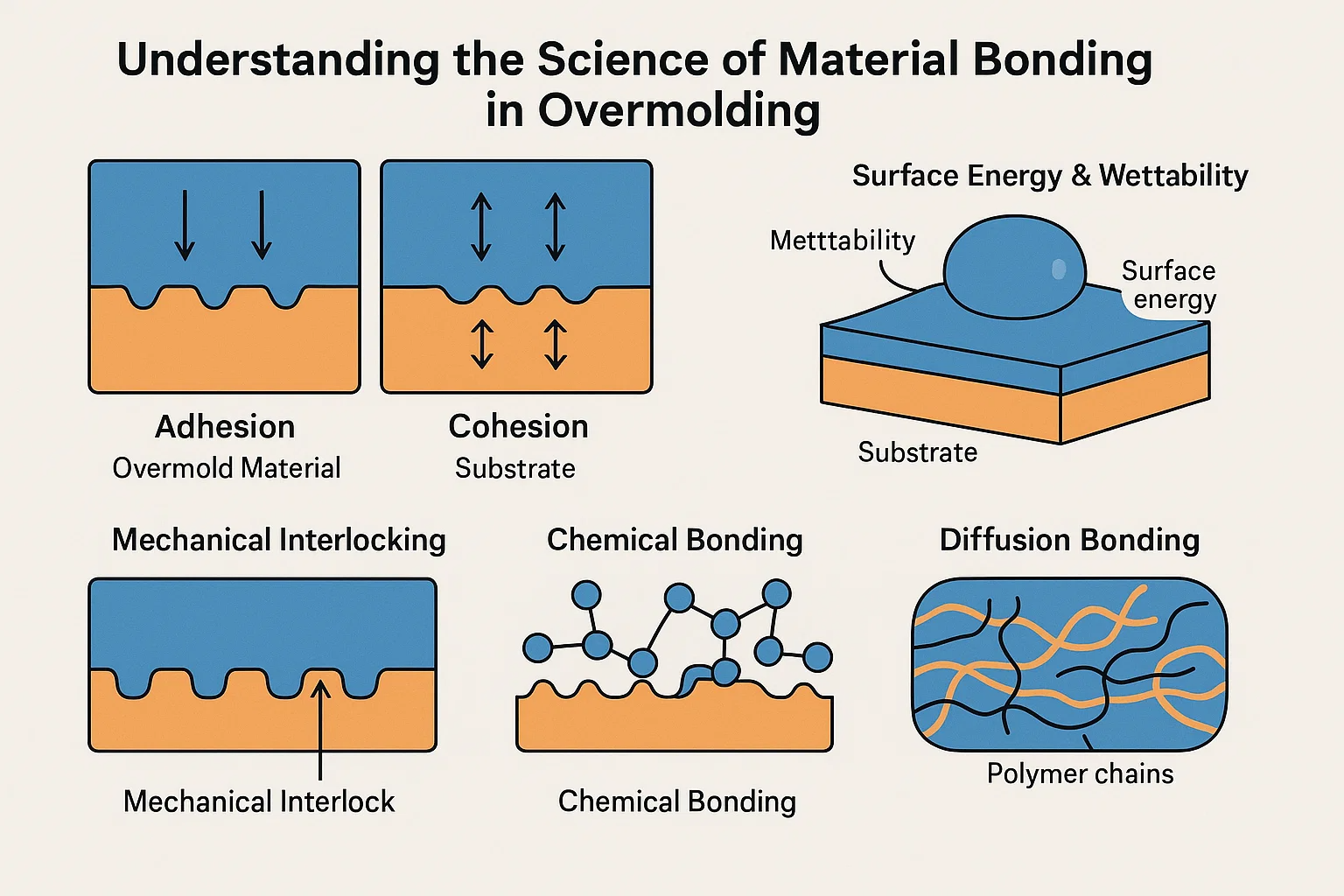

Az állésó kötelék elérése a túlmásolás során nem varázslat; Ez egy tudomány, amelynek gyökerezik az anyagok mikroszkopikus szintjén történő kölcsönhatásában. Ahhoz, hogy valóban elsajátítsuk a tapadás és kohézió , és hogyan alkalmazzák a szubsztrát és a túlzott anyag közötti interfészre.

Tapadás a két közötti vonzó erőkre utal különböző felületek. Gondolj rá, mint ragadós szalag; A szalag tapad a falhoz. A túlmásolás során ez a kötés a szubsztrát (az első anyag) és a túlzott anyag (a második anyag) között. Az erős tapadás azt jelenti, hogy a két anyag nem könnyedén széthúzza az érintkezési felületüket.

Kohézió , másrészt, a belső erősségre utal egyetlen anyag. Ha a ragacsos szalagod könnycsepp, ez egy koherens meghibásodás a szalagon belül, nem pedig a falra vonatkozó ragasztó meghibásodás. A túlmásolás során mindkét anyagnak jó koherens erőre van szüksége, hogy megakadályozzák a belsőleg a szakadást vagy a repedést. Az erős túlzott kötés mind az interfészen kiváló tapadást igényel, mind az egyes anyagokban elegendő kohéziót igényel.

A tapadás központi eleme: felszíni energia és nedvesíthetőség :

-

Felszíni energia: Minden anyagnak van bizonyos mennyiségű energiája a felületén. A hatékony kötéshez a túlzott anyagnak (olvadt állapotában) általában a alacsonyabb felszíni energia mint a szubsztrát, amely átfolyik. Ez lehetővé teszi az olvadt műanyag számára, hogy alaposan szétszórja és "nedvesítse" a szubsztrát felületét.

-

Nedvesség: Ez egy folyadék (az olvadt túlzott anyag) képessége, hogy szilárd felületen (szubsztráton) terjedjen. A jó nedvesíthetőség biztosítja, hogy az olvadt műanyag szorosan érintkezzen a szubsztrátummal, maximalizálva a kötés lehetőségét. Képzelje el, hogy a vizet gyöngyözzen egy viaszos autón, szemben a tiszta üvegre terjedő; Ez utóbbi jobb nedvesíthetőséget mutat.

Amikor ezek a feltételek teljesülnek, különféle kötési mechanizmusok kerülnek játszani, hogy megteremtsék ezt az erős, állésó kapcsolatot:

-

Mechanikus reteszelés: Ez olyan, mint egy mikroszkopikus puzzle. Az olvadt túlzott anyag apró szabálytalanságokba, pórusokba vagy szándékosan megtervezett tulajdonságokba (például alulkísérletek vagy lyukak) folyik a szubsztrát felületén. Ahogy lehűl és megszilárdul, fizikailag összekapcsolódik ezekkel a tulajdonságokkal, és olyan mechanikus horgonyt hoz létre, amely ellenáll az elválasztásnak. Ez gyakran az elsődleges kötési mechanizmus, különösen akkor, ha a kémiai kompatibilitás korlátozott.

-

Kémiai kötés: Ez a tapadás legerősebb formája, amely magában foglalja a képződést elsődleges kémiai kötések (mint például a kovalens vagy ionkötések) vagy másodlagos erők (mint a Van der Waals erők, a hidrogénkötések) a két anyag molekulái között a felületükön. Ez általában akkor fordul elő, amikor az anyagok hasonló kémiai szerkezetűek, vagy amikor a specifikus reaktív csoportok kölcsönhatásba léphetnek. Például a TPE bizonyos fokozatát úgy tervezték, hogy kémiailag kötődjön az egyes műszaki műanyagokhoz.

-

Diffúziós kötés: Bizonyos esetekben, különösen olyan anyagokkal, amelyek kémiailag nagyon hasonlóak és magas hőmérsékleten feldolgoztak, a túlzott anyagból származó polimer láncok valójában képesek diffúz és összezavar A szubsztrát polimer láncaival. Ez létrehoz egy igazi áthatoló hálózatot, amely hatékonyan elmossa a vonalat a két anyag között, és hihetetlenül erős, szinte elválaszthatatlan kötést képez. Ezt gyakran látják a két lövés formájában, ahol mindkét anyag műanyag, hasonló olvadási tulajdonságokkal.

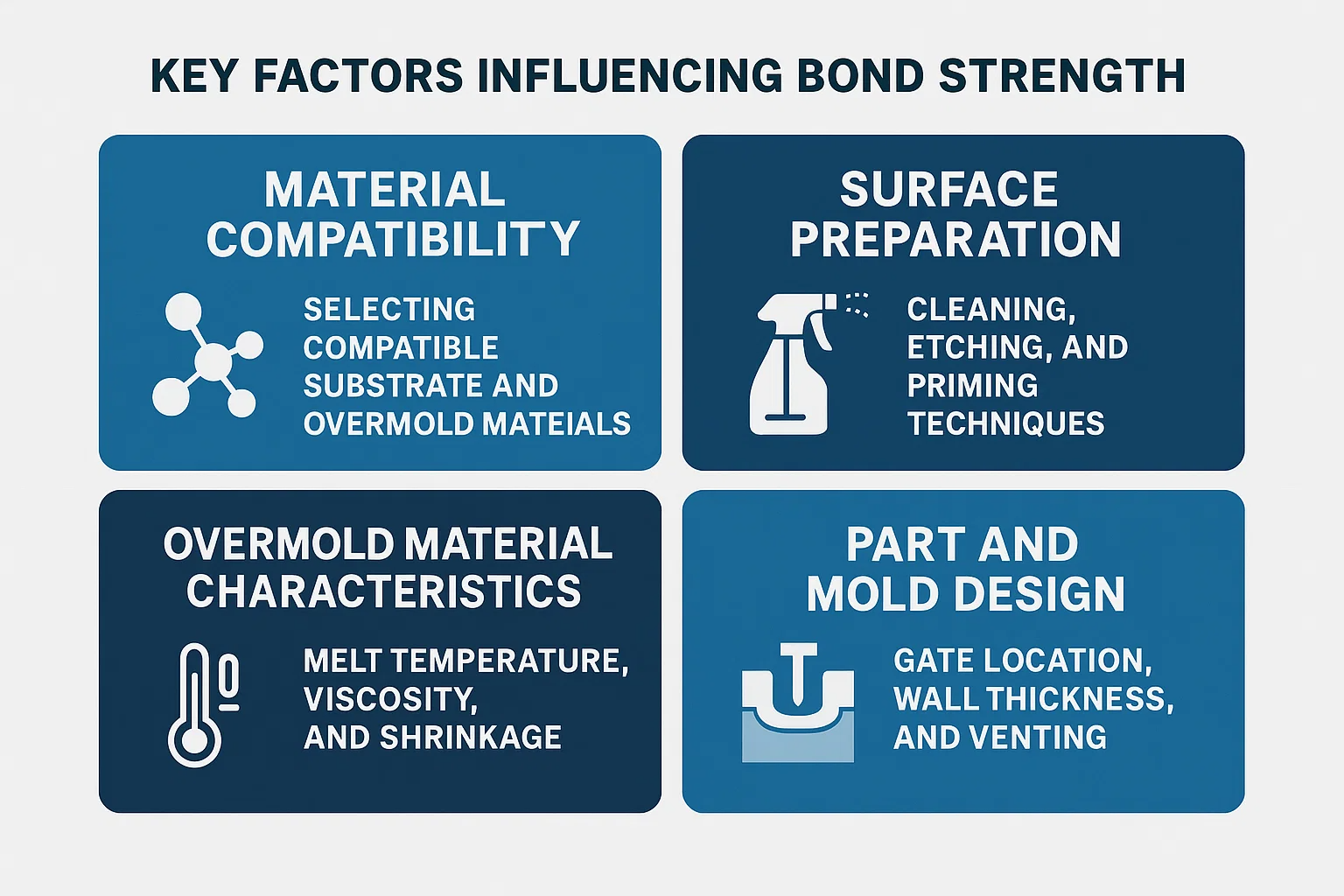

Kulcsfontosságú tényezők, amelyek befolyásolják a kötés szilárdságát

A túlzott összegű kiemelkedő kötelék elérése nem csupán a tudomány megértéséről szól; Arról szól, hogy számos gyakorlati tényezőt aprólékosan ellenőrizzünk a tervezési és gyártási folyamat során. Ezek bármelyikének elhanyagolása jelentősen veszélyeztetheti a végső kötvény erősségét.

1. Anyagkompatibilitás: Kompatibilis szubsztrát és túlzott anyagok kiválasztása

Ez gyakran a legkritikusabb kiindulópont. Az anyagválasztás diktálja a lehetőségeket kémiai kötés és szétszóródás .

-

Kémiai affinitás: Egyes anyagok természetesen "hasonlóak". Például bizonyos TPE -k (hőre lágyuló elasztomerek) kifejezetten úgy fogalmazzák meg, hogy jól kötődjenek a közös merev műanyagokhoz, mint például PC (polikarbonát) , ABS (akrilonitril -butadién sztirol) , PC/ABS keverékek , és még Nejlon - Ezzel szemben a TPE -t olyan anyagokhoz kötve, mint például PP (polipropilén) or PE (polietilén) Alacsony felszíni energiájuk miatt speciális készítmények vagy felületkezelések nélkül kihívást jelenthet.

-

Olvadási hőmérsékleti hasonlóság: Ideális esetben a túlzott anyagnak olyan feldolgozási hőmérséklete kell lennie, amely lehetővé teszi annak hatékonyan történő áramlását és kötését anélkül, hogy a szubsztrát deformálná vagy lebontaná. Ha a túlzott anyagnak sokkal magasabb hőmérsékletet igényel, mint a szubsztrát hő elhajlásának hőmérséklete, akkor az első lövés megsemmisítéséhez vagy olvadásához vezethet.

-

Zsugorodási arány: Az anyagok zsugorodnak, amikor lehűlnek. Ha a túlzott és a szubsztrát anyagok jelentősen különböznek egymástól zsugorodási sebesség , a belső feszültségek felépülhetnek, ami idővel megsemmisítéshez vagy repedéshez vezethet, különösen a széleken vagy a sarkokban. A mérnökök gondosan válasszák ki a hasonló vagy komplementer zsugorodási viselkedésű párokat.

2. Felület előkészítése: Tisztítás, maratás és alapozási technikák

Még kompatibilis anyagokkal is, a szennyezett vagy rosszul elkészített szubsztrát felülete súlyosan gyengítheti a kötést.

-

Tisztítás: A szubsztrát felületének aprólékosnak kell lennie Tiszta és mentes penészkibocsátó szerektől, olajoktól, portól vagy más szennyeződésektől - Ezek akadályként működnek, megakadályozva a bensőséges kapcsolatot és a kötést. A szubsztráttól függően a tisztítási módszerek az egyszerű mosástól az ultrahangos tisztításig vagy az oldószer törléseig terjedhetnek.

-

Mechanikus maratás/texturálás: A mikroszkopikusan durva felület létrehozása a szubsztráton jelentősen javíthatja mechanikus reteszelés - Ez olyan technikákkal érhető el, mint a homokfúvás, a lézermaratás vagy akár a textúra közvetlenül az első lövés formájába történő megtervezésével. A megnövekedett felület további pontokat is biztosít a potenciális kémiai kölcsönhatáshoz.

-

Kémiai alapozás/adhéziós promóterek: A kihívást jelentő anyagkombinációkért, alapozók vagy adhéziós promóterek alkalmazható a szubsztrát felületére. Ezek a vegyi anyagok hídként működnek, és kötést képeznek mind a szubsztráttal, mind a túlzott anyaggal. Ez gyakori a gumi-műanyag vagy a fém-műanyag túlzásban.

-

Plazmakezelés / korona kezelés: Ezek a fejlett felületkezelések elektromos kisülést használnak a szubsztrát felszíni energiájának megváltoztatására, így jobban fogva tartják a kötést. Növelhetik a nedvesíthetőséget és reaktív helyeket hozhatnak létre a kémiai kötéshez.

3. Az anyagi jellemzők túlzottan: olvadékhőmérséklet, viszkozitás és zsugorodás

Maga az Overmold anyag tulajdonságai kritikus szerepet játszanak az injekciós folyamat során.

-

Olvadási hőmérséklet: Pontosan ellenőrizni kell azt a hőmérsékletet, amelyen a túlzott anyag feldolgozását feldolgozza. Elég melegnek kell lennie a szubsztrát megfelelő áramlásának és nedvesítésének eléréséhez, de nem olyan meleg, hogy lebontja az anyagot vagy az alapjául szolgáló szubsztrátot.

-

Viszkozitás: A Viszkozitás (áramlási ellenállás) Az olvadt túlzott anyagból befolyásolja annak képességét, hogy kitöltse a komplex penész jellemzőit, és szorosan érintkezzen a szubsztrát felületével. Lehet, hogy egy túl viszkózus anyag nem tölti be a mechanikus reteszelés finom részleteit, míg a túl folyadék villoghat.

-

Zsugorodás: Mint már említettük, a túlzott anyag zsugorodását a szubsztráthoz viszonyítva kell kezelni, hogy megakadályozzák a belső stressz és a kötés meghibásodását.

4. Rész- és penész kialakítás: Kapu elhelyezkedése, falvastagsága és szellőztetése

Az intelligens kialakítás a kezdetektől kezdve megakadályozhatja számos kötési problémát.

-

A kapu helye: A kapu (ahol az olvadt műanyag bejut a penészbe) stratégiailag el kell helyezni, hogy biztosítsák a túlzott üreg egyenletes és teljes kitöltését. A gyenge kapu elhelyezkedése hiányos töltéshez, hegesztési vonalakhoz vagy elégtelen nyomáson lévő területekhez vezethet, amelyek mindegyike veszélyezteti a kötési szilárdságot.

-

Fal vastagsága: Karbantartás következetes falvastagság A túlzott anyagban segíti az egyenletes hűtést és a zsugorodást, minimalizálva a belső stresszt. A fal vastagságának hirtelen változásai differenciális hűtést, megfárasztást és gyengült kötéseket eredményezhetnek.

-

Szellőztetés: Amint az olvadt anyag kitölti a penészét, a levegő kiszorul. Ha ez a levegő nem tud menekülni a megfelelően szellőztetés , csapdába eshet, rövid felvételekhez, égési jelekhez vagy olyan területeken, ahol a túlzott anyag nem érintkezik teljesen a szubsztrátummal, és gyenge foltokat hoz létre.

-

Undercuts, hornyok és lyukak: Amint azt a mechanikus reteszelés tárgyalja, ezeknek a tulajdonságoknak a beépítése a szubsztrát kialakításába elengedhetetlen a túlzott anyag fizikai horgonyok létrehozásához. Ezeket a tulajdonságokat megfelelő húzási szögekkel kell megtervezni, hogy az egyszerű elrendezés lehetővé tegye a túlzott rész károsodása nélkül.

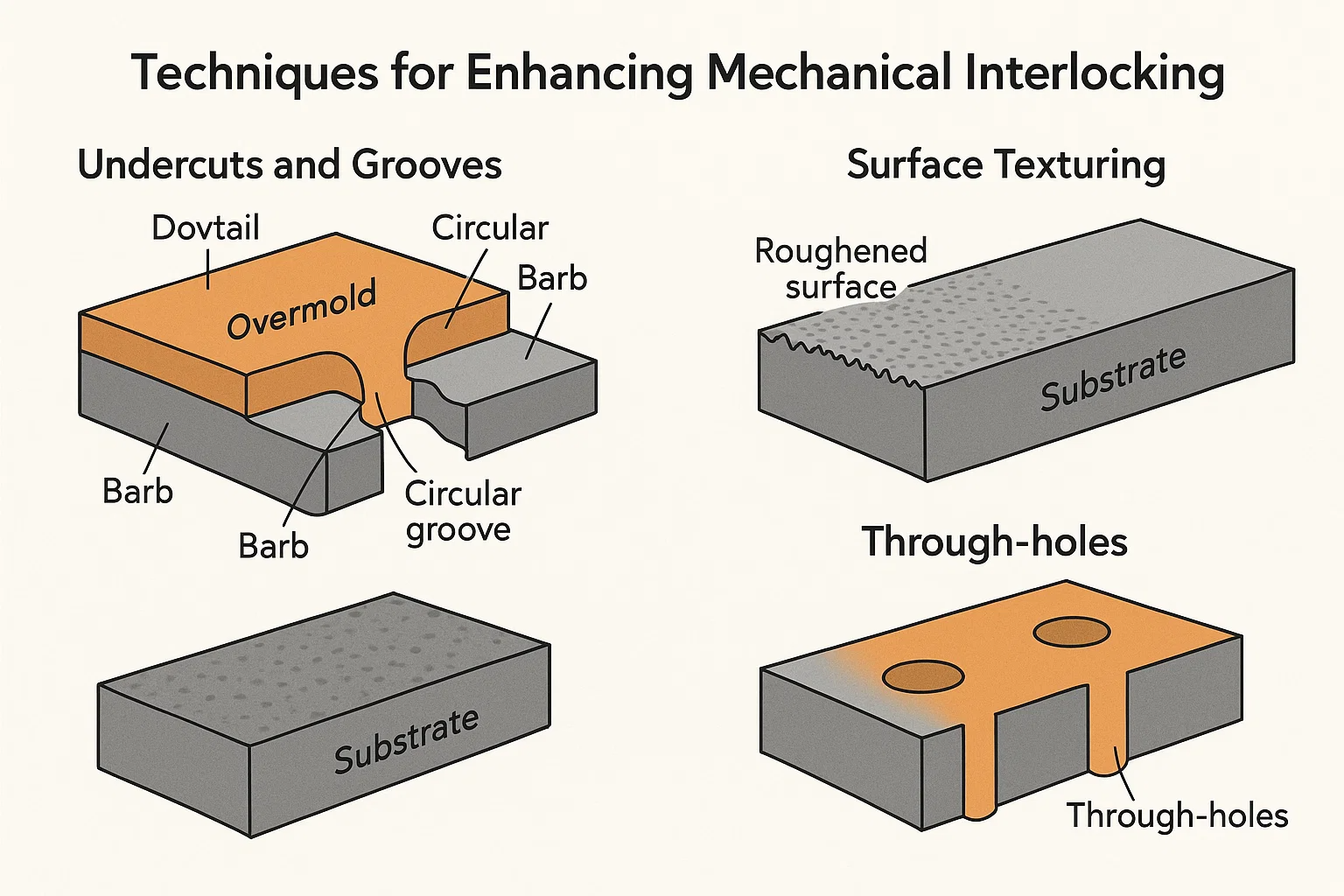

Technikák a mechanikus reteszelés javítására

Míg a kémiai kompatibilitás és az optimalizált feldolgozás létfontosságú, mechanikus reteszelés Robusztus és gyakran nélkülözhetetlen módszerként szolgál az erős, fizikai kötés biztosítására a túlmásolás során. Literális "tapadást" hoz létre a két anyag között, megakadályozva az elválasztást akkor is, ha a kémiai tapadás korlátozott. Ez különösen fontos, ha a rossz kémiai affinitású anyagokat túlmonozó anyagok, például a puha TPE -t egy alacsony felületi energiájú műanyaghoz, például polipropilénhez (PP) kötik.

Itt vannak kulcsfontosságú tervezési technikák a mechanikus reteszelés maximalizálásához:

1. Undlés és hornyok: A mechanikus visszatartás funkcióinak megtervezése

Gondoljon az alsó részekre és a hornyokra, mint mikroszkopikus horgokra vagy horgonyokra a szubsztráton belül. Amikor az olvadt túlzott anyag ezekbe a tulajdonságokba áramlik, és lehűl, megszilárdul körülöttük, és egy fizikai zárat hoz létre.

-

Undercuts: Ezek olyan tulajdonságok, amelyek "túlnyúlást" vagy nagyobb alakot hoznak létre alatt a felület, mint a nyílásnál. Ahogy a túlzott anyag lehűl és zsugorodik, szorosan behúzódik ezekbe az alsó részekbe. Példák a következők:

-

Dovetail hornyok: V alakú csatornák, ahol az alap szélesebb, mint a nyílás.

-

Kör alakú hornyok: Gyűrűk vagy csatornák, amelyekbe a túlzott anyag beáramolhat és megfoghat.

-

Barbs vagy bordák: Kicsi, kiálló tulajdonságok a szubsztrátumon, amelyet a túlmáss anyag beágyazik.

-

-

Grooves: Az egyszerű csatornák vagy mélyedések a szubsztrát felületén lehetővé teszik a túlmáss anyag kitöltését és megszilárdulását, létrehozva egy mechanikai kulcsot. Ezek lehetnek egyenesek, íveltek vagy követhetik a rész kontúrját.

Tervezési tipp: Az alsó részek tervezésekor mindig fontolja meg vázlatos szög A könnyű domborítás érdekében a túlzott rész vagy maga a penész károsodása nélkül. A túlzott anyagnak elég rugalmasnak kell lennie ahhoz, hogy kissé deformálódjon a kidobás során, ha az alsó rész nem része a penész csúszdájának vagy emelő mechanizmusának.

2. Felület texturálása: durva felület létrehozása a megnövekedett tapadáshoz

A sima felület minimális pontokat kínál a mechanikus érintkezéshez. Ha durva vagy texturált felületet hoz létre a szubsztrátumon, drámai módon növeli a túlzott anyag számára rendelkezésre álló felületet, hogy beáramoljon és megfogja.

-

Assmold textúra: A legegyszerűbb módszer egy textúra megtervezése közvetlenül a penészbe a szubsztrát részhez. Ez lehet egy finom sztrájk, matt felület, vagy akár finom csiszoló minta.

-

Csiszoló robbantás: Miután a szubsztrát alkatrészt öntötték, homokfúvás vagy szemcsés. Ez fizikailag durvolja a felületet, mikroszkopikus csúcsokat és völgyeket hozva létre, amelyekkel a túlmássanyag körül mozoghat és összekapcsolhat. Ez elősegíti a felszíni szennyező anyagok eltávolítását is.

-

Lézer maratás: A precíziós lézermaratás bonyolult és erősen szabályozott textúrákat vagy mintákat hozhat létre a szubsztrát felületén, optimalizálva a mechanikai kötést az egyes területeken.

-

Kémiai maratás: Egyes vegyi anyagok szelektíven marathatják a műanyagok felületét, és mikroszkopikusan durvabb topográfiát hoznak létre, amely javítja a mechanikus adhéziót.

Haszon: A megnövekedett felület nemcsak javítja a mechanikus összekapcsolódást, hanem közvetett módon is elősegítheti a kémiai kötést azáltal, hogy reaktívabb helyeket tesz ki.

3.

A stratégiailag elhelyezett beépítés átmenő lyukak A szubsztrátumban lehetővé teszi a túlmáss anyag teljes átfolyását, és szilárd "szegecset" vagy "posztot" képez a másik oldalon. Ez nagyon erős, kétoldalas mechanikus zárat hoz létre.

-

Anyag szegecsek: Amikor a túlzott anyag egy lyukon átfolyik, akkor egy "szegecs" anyagot hoz létre, amely határozottan rögzíti a szubsztrátot.

-

Terhelés-elosztás: A többszörös lyukak egyenletesebben eloszthatják a stresszt a kötött felületen, javítva a túlzott rész általános tartósságát.

-

Szellőzés (közvetett haszon): Bizonyos esetekben az átmenő lyukak elősegíthetik a csapdába esett levegő szellőztetését a túlmásolási folyamat során, biztosítva a teljes kitöltést és az érintkezést.

Megfontolás: A lyukak mérete és elhelyezése döntő jelentőségű. Elég nagynak kell lenniük ahhoz, hogy lehetővé tegyék a jó anyagi áramlást, de nem olyan nagyok, hogy veszélyeztetik a szubsztrát szerkezeti integritását.

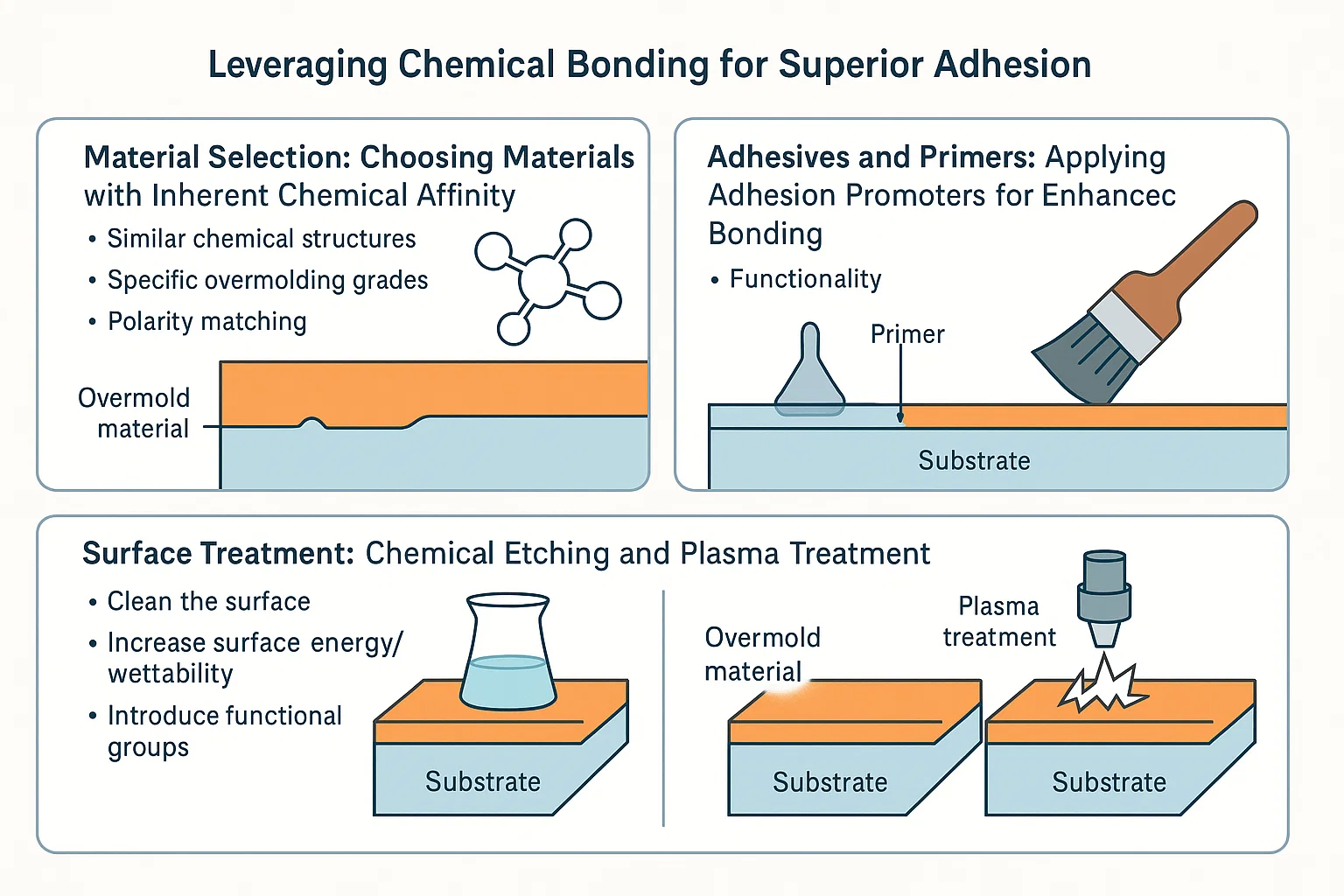

A kémiai kötés kihasználása a kiváló tapadáshoz

Míg a mechanikus reteszelés erős fizikai horgonyt biztosít, kémiai kötés A legmagasabb adhéziós szintet kínálja, amely gyakorlatilag elválaszthatatlan interfészt hoz létre a szubsztrát és a túlmáss anyag között. Ez a módszer a két polimer közötti tényleges molekuláris kölcsönhatásra támaszkodik, ami olyan kötéshez vezet, amely gyakran erősebb, mint bármelyik anyag koherens szilárdsága.

1. Anyagválasztás: A velejáró kémiai affinitással rendelkező anyagok kiválasztása

A kémiai kötés alapja az anyagok kiválasztásában rejlik, amelyek molekuláris szinten eredendően kompatibilisek. A polimer kémiával kapcsolatos szakértelem itt döntő jelentőségű.

-

Hasonló kémiai szerkezetek: Hasonló kémiai gerincvel vagy funkcionális csoportokkal rendelkező polimerek hajlamosabbak könnyebben kötődni. Például bizonyos hőre lágyuló poliuretánok (TPU) ismert, hogy erős kémiai kötéseket képeznek polikarbonátok (PC) and akrilonitril -butadién sztirol (ABS) a megosztott poláris tulajdonságok és a hidrogénkötés vagy más molekuláris látnivalók lehetőségei miatt.

-

Specifikus túlzott osztályok: Számos anyagi beszállító specializálódott osztályozást végez TPE -k vagy más polimerek. Ezeket az osztályokat úgy tervezték, hogy adalékanyagokat vagy egyedi polimer láncszerkezeteket tartalmazzanak, amelyek elősegítik a kémiai reakcióképességet és az adhéziót specifikus merev szubsztrátokkal (például a TPE -k, amelyek célja a nejlonnal, PE -vel vagy PP -vel való kötés, amelyek jellemzően kihívást jelentenek).

-

Polaritás -illesztés: A hasonló polaritású anyagok általában jobban kölcsönhatásba lépnek. A poláris anyagok (például a PC, az ABS, a nylon) nagyobb valószínűséggel kötődnek más poláris anyagokkal, míg a nem poláris anyagok (például a PP, PE) specifikus adalékanyagokat vagy felületi kezelést igényelnek a jó tapadás elérése érdekében, a poláris túlmáss anyagokkal.

Az anyagszállítókkal való szoros együttműködés az adott alkalmazás optimális gyantapárjának kiválasztásához gyakran a legegyszerűbb út a kémiai kötés eléréséhez.

2. Ragasztók és alapozók: Adhéziós promóterek alkalmazása a fokozott kötéshez

Ha az anyagok között rejlő kémiai affinitás korlátozott, vagy egy extra biztonsági rétegre van szükség, Ragasztók vagy alapozók (tapadási promóterek) használható. Ezek az anyagok hídként működnek, és kötést hoznak létre mind a szubsztráttal, mind a túlmáss anyaggal.

-

Alapozók/nyakkendő rétegek: Ezek általában vékony bevonatok, amelyeket a szubsztrátumra alkalmaznak a túlmásolási folyamat előtt. Olyan vegyi csoportokat tartalmaznak, amelyek képesek mind a szubsztrát felületével, mind az olvadt túlzott anyaggal reagálni, molekuláris hídot képezve.

-

Reaktív ragasztók: Néhány speciális alkalmazásban egy reaktív ragasztó vékony rétegét lehet alkalmazni. Ez azonban növeli a másodlagos folyamat lépést, és ritkábban gyakori a nagy volumenű injekcióban, ahol a cél gyakran az ilyen lépések kiküszöbölése.

-

Funkcionalitás: A primerek különösen hasznosak az eltérő anyagok, például szilikon gumi műanyag or fém és műanyag , ahol a közvetlen kémiai kötés kihívást jelent a hagyományos túlzott túlzás révén.

Az alkalmazási módszer (permetezés, merítés, törlés) és a primerek szárítási feltételei kritikus fontosságúak hatékonyságuk szempontjából.

3. Felületkezelés: Kémiai maratás és plazmakezelés

Még kémiailag kompatibilis anyagokkal is, a felszíni szennyező anyagok vagy az alacsony felületi energia akadályozhatja a kötést. Különböző felszíni kezelések előkészíthetik a szubsztrátot, hogy inkább a kémiai kölcsönhatáshoz szükségesek legyenek.

-

Kémiai maratás: Ez magában foglalja a szubsztrát felületének olyan speciális kémiai oldatoknak való kitettségét, amelyek mikroszkóposan megváltoztatják a topográfiát és a kémiai összetételt. Távolíthatja el a gyenge határrétegeket és reaktív helyeket hozhat létre, ezáltal növelve a felületi energiát és elősegítve az erősebb kémiai kötéseket. Például néhány poliolefin kémiailag maratható, hogy javítsák a köthetőségüket.

-

Plazmakezelés (légköri vagy vákuum): Ez a rendkívül hatékony módszer ionizált gázt (plazma) használ a szubsztrát felületének néhány legfelső atomrétegének módosítására. A plazmakezelés lehet:

-

Tisztítsa meg a felületet: Távolítsa el a szerves szennyező anyagokat molekuláris szinten.

-

Növelje a felületi energiát/nedvesíthetőséget: Tegye a felületet "fogékonyabbá" az olvadt túlzott anyaghoz, lehetővé téve, hogy hatékonyabban terjedjen.

-

Bemutatja a funkcionális csoportokat: Készítsen új kémiai csoportokat a felületen, amely közvetlenül reagálhat a túlmáss anyaggal, kovalens kötéseket képezve.

-

-

Corona kezelés: A plazmakezeléshez hasonlóan a Corona kisülési kezelés magas frekvenciájú elektromos kisülést alkalmaz a nem porózus anyagok felületi tulajdonságainak módosítására, amelyeket általában filmeken és lapokon használnak, de néhány öntött alkatrészre is alkalmazhatók a nedvesíthetőség és az adhézió javítása érdekében.

Az anyagkiválasztás stratégiai kombinálásával a megfelelő felszíni előkészítési technikákkal a gyártók felszabadíthatják a kémiai kötés teljes potenciálját, ami túlzottan átlapolt alkatrészekhez vezet, kivételes, tartós adhézióval és szerkezeti integritással.

A túlmásolási folyamat optimalizálása

Még a tökéletes anyagválasztékkal és a ragyogóan megtervezett penészrel is, a tényleges túlzott átmeneti folyamatparaméterek azok a linchpin, amely erős, következetes kötést biztosít. A hőmérséklet, nyomás vagy sebesség kis eltérései jelentősen befolyásolhatják a szubsztrát és a túlmáss anyag közötti interfész minőségét. Ezen paraméterek pontos ellenőrzése elengedhetetlen az állandó kötés eléréséhez.

1. Hőmérséklet -szabályozás: Az olvadékhőmérséklet és a penészhőmérséklet kezelése

A hőmérséklet kettős szerepet játszik a túlmásolásban, befolyásolva mind az anyagi áramlást, mind a kötést.

-

Olvadási hőmérséklet: Az olvadt túlzott anyag hőmérséklete a penészhöz képest kritikus.

-

Túl alacsony: Ha az olvadékhőmérséklet túl alacsony, akkor az anyag nem fog könnyen áramolni. Lehet, hogy nem szabad teljesen nedvesíteni a szubsztrát felületét, nem tudja kitölteni a bonyolult mechanikus reteszeket, vagy túl gyorsan megszilárdul, és hiányos érintkezéshez és gyenge kötéshez vezet.

-

Túl magas: Ezzel szemben a túlságosan magas olvadékhőmérséklet anyagi lebomlást okozhat, ami rossz mechanikai tulajdonságokhoz, elszíneződéshez vagy akár égéshez vezethet. Emellett kockáztathatja a szubsztrát deformálását vagy károsítását is, különösen, ha a szubsztrát alacsonyabb hőmérséklete van.

-

Optimális egyenleg: Az ideális olvadékhőmérséklet biztosítja, hogy az anyag viszkozitása elég alacsony legyen a jó áramláshoz és nedvesedéshez, elősegítve az intim érintkezést és a kémiai kölcsönhatást, anélkül, hogy lebomlik.

-

-

Penészhőmérséklet: Maga a penész hőmérséklete közvetlenül befolyásolja, hogy a túlzott anyag hogyan lehűl és megszilárdul.

-

Túl hideg: A túl hideg penész idő előtti "lefagyasztást" okozhat, ami hiányos tölteléket, rossz felületi felületet és nem megfelelő érintkezést eredményezhet a szubsztráttal, megakadályozva a hatékony kötést.

-

Túl forró: A túlságosan forró penész meghosszabbíthatja a ciklusidőket, anyagi lebomlást okozhat, vagy túlzott zsugorodáshoz és lánctalphoz vezethet, mivel az alkatrész a penészen kívül lehűl.

-

Szubsztrát megfontolások: A túlmosáshoz a penészhőmérséklet befolyásolja a szubsztrát felületi hőmérsékletét is. A megfelelően meleg penész segíthet a szubsztrát felületének enyhén rugalmasságának megőrzésében, javítva a túlzott anyag kötési képességét. Ugyanakkor nem szabad annyira melegnek lennie, hogy a szubsztrát deformálódjon.

-

2. Nyomás és injekciós sebesség: A paraméterek beállítása az optimális anyagáramláshoz

Az a erő és sebesség, amelyen a túlzott anyag az üregbe lép, létfontosságú a megfelelő töltéshez és tapadáshoz.

-

Injekciós sebesség:

-

Túl lassú: A lassú injekciós sebesség az olvadt anyag korai hűtéséhez vezethet, mielőtt az üreg teljes mértékben kitölti az üreget, vagy szorosan érintkezik a szubsztráthoz. Ez rövid lövéseket, áramlási vonalakat és gyenge kötési területeket eredményezhet.

-

Túl gyors: A túlságosan gyors injekciós sebesség "sugárzást" (ellenőrizetlen áramlás okozó turbulenciát okozhat), a levegő beillesztését (az üregekhez vagy a gyenge foltokhoz vezet), vagy akár a szubsztrát felületét is ronthatja, amelyek mindegyike veszélyezteti a kötési szilárdságot.

-

Kontrollált kitöltés: Az optimális injekciós sebesség biztosítja a sima, lamináris áramlást, amely lehetővé teszi az olvadt anyag számára, hogy az üreget egyértelműen kitöltse és teljesen nedvesítse a szubsztrát felületét, elősegítve a maximális érintkezést és a mechanikus reteszelést.

-

-

Befecskendezési nyomás (töltési nyomás és tartási/csomagolási nyomás):

-

Töltési nyomás: Ez az a nyomás, amelyet a kezdeti töltési szakaszban használnak. A megfelelő nyomás biztosítja, hogy az anyag az üreg minden részét elérje, különösen a mechanikus reteszeléshez tervezett bonyolult tulajdonságokba.

-

Tartási/csomagolási nyomás: A penész kitöltése után a tartási nyomást egy meghatározott időtartamra végezzük. Ez a nyomás további anyagokat csomagol az üregbe, hogy kompenzálja az anyag zsugorodását, amikor lehűl. Ez kritikus fontosságú a kötvény erőssége szempontjából. Megfelelő tartási nyomás nélkül a túlzott anyag elhúzódhat a szubsztrátumtól, ami üregekhez, mosogatójelekhez és kötési meghibásodáshoz vezethet. Biztosítja, hogy az intim érintkezést fenntartsák, amíg az anyag megszilárdul.

-

3. Hűtési sebesség: A hűtés ellenőrzése a zsugorodás és a stressz minimalizálása érdekében

Az a sebesség, amellyel a túlzott rész lehűl, szignifikánsan befolyásolja a belső stresszt és a kötés integritását.

-

Egységes hűtés: A nem egységes hűtés a túlzott és a szubsztrát anyagok közötti differenciális zsugorodáshoz vezethet, olyan belső feszültségeket hozva létre, amelyek idővel vonzást, repedést vagy delaminációt okozhatnak. A megfelelő penész kialakítás optimalizált hűtési csatornákkal segít biztosítani az egyenletes hűtési sebességet.

-

Hűtési idő: A penészben elegendő hűtési idő szükséges ahhoz, hogy a túlzott anyag teljes mértékben megszilárduljon, és elegendő erőt fejlesszen ki, hogy ellenálljon a kilövési erőknek a szubsztráttól való eltérés vagy elválasztás nélkül. Ha egy alkatrészt túl korán húzza ki, károsíthatja a születő kötést.

-

A stressz minimalizálása: A szabályozott hűtés segít minimalizálni a maradék feszültségeket az alkatrészen belül. A magas maradék feszültségek, különösen az anyagi felületen, a hosszú távú kötési kudarc gyakori oka.

Ezen folyamatparaméterek elsajátításához pontos gépi vezérlést igényel, gyakran kifinomult fröccsöntő gépek révén, amelyek képesek a ciklus minden szakaszának finomhangolására. Az alkatrészminőség és a kötvény integritásán alapuló folyamatos megfigyelés és kiigazítás elengedhetetlen a sikeres túlmúláshoz.

Tervezési megfontolások a tartós, túlmásolt alkatrészekhez

Az erőteljes kötés a túlmásolás során jóval azelőtt kezdődik, hogy az anyag belép a gépbe. Az intelligens termék- és penész kialakítással kezdődik. Az átgondolt kialakítás minimalizálja a stresszt, biztosítja a megfelelő anyagáramlást, és integrálja azokat a tulajdonságokat, amelyek lényegében erősítik a kötést, és tartós és megbízható túlzott alkatrészekhez vezetnek.

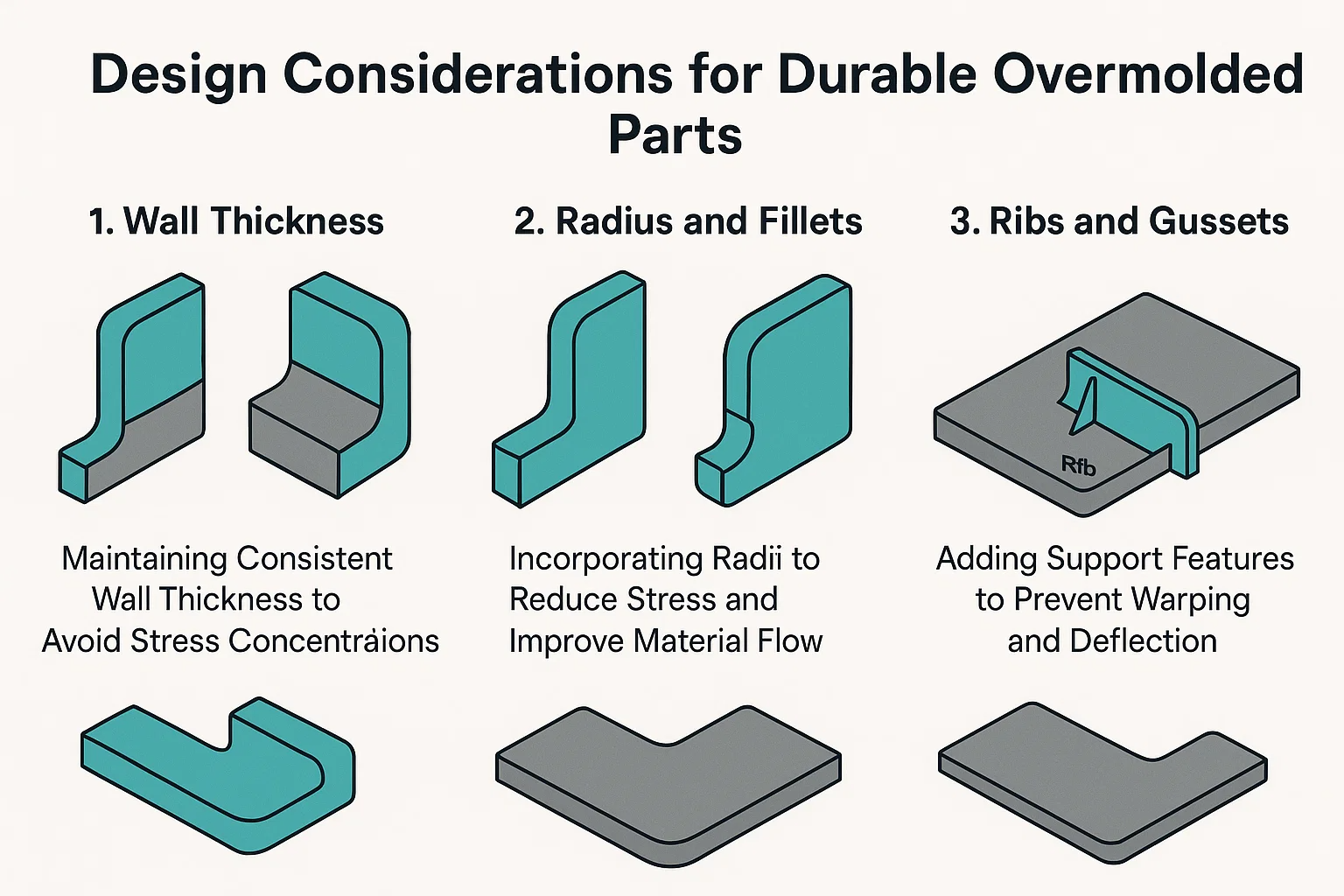

1. falvastagság: A feszültségkoncentráció elkerülése érdekében a folyamatos falvastagság fenntartása

A műanyag alkatrészek kialakításának egyik legalapvetőbb szabálya közvetlenül vonatkozik a túlzottra: Fenntartja a folyamatos falvastagságot .

-

Probléma: A falvastagság hirtelen változásai olyan területeket hoznak létre, ahol az anyag különböző sebességgel lehűl. Ez a differenciális hűtéshez vezet Belső feszültség a túlzott anyagon belül, és kritikusan a szubsztráttal való felületen. Ezek a feszültségek elárasztásként, süllyedő jelekként, vagy a leginkább károsodóként nyilvánulhatnak meg, delamináció és kötvény meghibásodása Az idő múlásával.

-

Megoldás: Tervezze meg a túlmintát, a lehető legegyszerűbb falvastagsággal. Ha a vastagsági variációk elkerülhetetlenek az alkatrész geometria miatt, hajtsa végre a fokozatos átmeneteket (például hosszú, szelíd kúpok használatával éles lépések helyett). Ez lehetővé teszi az egyenletesebb hűtést és minimalizálja a feszültségkoncentrációkat a kötési vonalon.

2. sugár és filé: A sugarak beépítése a stressz csökkentésére és az anyagáramlás javítására

Az éles sarkok hírhedt stresszkoncentrátorok műanyag részekben. A túlmásolás során kettős fenyegetést jelentenek a kötelék integritására.

-

Stresszkoncentráció: A belső éles sarkok (ahol a túlzott anyag megfelel a szubsztrátnak) lokalizált stresszpontokat hoznak létre, így a kötés sebezhetővé teszi a repedés vagy a hámozás miatt terhelés vagy hőmérséklet változások alatt. A külső éles sarkok szintén gyenge pontok lehetnek.

-

Rossz anyagi áramlás: Az olvadt műanyag inkább simán áramlik. Az éles sarkok ellenállást teremtenek, potenciálisan hiányos töltelékhez, üregekhez vagy gyengébb területekhez, ahol az anyag küzd a szubsztrát teljes nedvesítése és beágyazása érdekében.

-

Megoldás: Beépítsen nagylelkű sugár (lekerekített külső sarkok) and filé (lekerekített belső sarkok) Minden átmeneten és kereszteződésnél a túlzott kialakításon belül és a szubsztrátumon, ahol a túlmásolás kapcsolatba lép vele.

-

Előnyök: A sugár és a filé lehetővé teszi a simább anyag áramlását, csökkenti a stresszkoncentrációkat, javítja az alkatrészek szilárdságát és javítja a penevelhetőséget, amelyek mindegyike hozzájárul a robusztusabb kötéshez. Célja, hogy a falvastagság legalább 0,5–1,0 -szerese.

-

3. bordák és lökhárítás: Támogatási funkciók hozzáadása a deflicáció és az eltérés megelőzésére

Noha elsősorban a merevség és az erő hozzáadásáról ismert a műanyag alkatrészekhez, a megfelelően megtervezett bordák és a zúgolódások közvetett módon támogathatják a kötés integritását a túlzásban azáltal, hogy megakadályozzák az alkatrész deformációját.

-

A WARPAGE megelőzése: A nagy, lapos túlzott anyagok területei hajlamosak a lehűlésre, amikor lehűlnek. Ha a túlzsúfolt a szubsztráttól elutasítja, akkor a kötvény elkerülhetetlenül kudarcot vall. Borda vékonyak, a tartófalak hozzáadva az alkatrész nem kozmetikai oldalához. Növelik a merevséget anélkül, hogy jelentős tömeget adnának, vagy túlzott falvastagságot igényelnének.

-

Az eltérés csökkentése: Lökhadás A háromszög alakú tartószerkezetek gyakran a fal és a főnök kereszteződésére, vagy a bordának alján helyezkednek el. Megakadályozzák az eltérést és megerősítik a sarkokat.

-

Közvetett kötvényvédelem: A túlzott rész általános alakjának és dimenziós stabilitásának megőrzésével a bordák és a zúgások biztosítják, hogy a szubsztrát és a túlzott anyag a tervezett konfigurációban maradjon, megakadályozva azokat a feszültségeket, amelyek elválaszthatják őket. Segítenek fenntartani az elsődleges kötési mechanizmusok (mechanikus vagy kémiai) integritását.

Tervezési tipp: Ha a bordákat túlzottan megrázott alkatrészekhez tervezi, ellenőrizze, hogy vastagsága a névleges falvastagság százaléka (általában 40-60%), hogy elkerülje a kozmetikai oldalon lévő mosogatójeleket. Gondoskodjon arról, hogy megfelelő szögekkel rendelkezzenek a penész kiürítéséhez.

Esettanulmányok: Sikeres túlmosási alkalmazások

A legjobb módja annak, hogy megnézze, hogyan alkalmazzák az alapelveket a valós termékekben, a legjobb módja annak, hogy megértsék annak erejét és sokoldalúságát a robusztus kötvények elérésében. A felhasználói élmény javításától a kritikus funkcionalitás biztosításáig a túlmásolás kulcsfontosságú elősegítő a különféle iparágakban.

1. Orvosi eszközök: Példák az orvosi alkalmazásokban a túlzott összegzésre

Az orvostechnikai eszközök iparának szélsőséges pontosságát, biokompatibilitását és gyakran a sterilizáció képességét igényli. A túlmásolás elengedhetetlen a biztonságos, kényelmes és rendkívül funkcionális orvosi termékek létrehozásához.

-

Sebészeti kéziszerszámok és fogantyúk: Számos műtéti műszer, a szike -től az endoszkópos szerszámokig, túlzott markolatokat tartalmaz.

-

Bonding siker: A merev műanyag (mint például a peek vagy az abs) képezi a szerkezeti magot, míg a lágy, gyakran orvosi minőségű TPE (hőre lágyuló elasztomer) túlzsúfolódik a markolat területére. A kötés biztosítja, hogy a markolat nem csúszik a kritikus eljárások során, javítva a sebészek kezelését és a betegek biztonságát.

-

A használt technikák: Mechanikus reteszelés (például a merev fogantyú kis texturált tulajdonságait vagy alulvágásait) gyakran kombinálják kémiailag kompatibilis orvosi minőségű TPE-k kifejezetten a szubsztráthoz való erős tapadáshoz fogalmazva. A TPE megválasztása biztosítja a biokompatibilitást és a sterilizációs ciklusokkal szembeni rezisztenciát.

-

-

Folyadék -szállító rendszerek (például IV csepegtetők, katéterek): A túlmásolást a biztonságos csatlakozások létrehozására és a folyadék útvonalak szivárgásainak megakadályozására használják.

-

Bonding siker: A merev csatlakozót (például PC vagy ABS) rugalmas, biokompatibilis TPE-vel vagy szilikonnal lehet túlzsúfolni, hogy szivárgásálló pecsétet vagy puha, betegbarát felületet hozzon létre. Ez kiküszöböli a ragasztók szükségességét és csökkenti az összeszerelési lépéseket.

-

A használt technikák: Kémiai kötés Itt a hermetikus pecsétet biztosítva. Speciális szilikon vagy TPE fokozatokat választanak az orvosi műanyagok belső adhéziós tulajdonságaihoz, gyakran kapcsolódnak felszíni aktiválás (például plazmakezelés) A merev szubsztráton az optimális molekuláris fúzió érdekében.

-

2. Autóipari alkatrészek: Az autóiparban túlmosódó megoldások

Az autóipar kihasználja mind a funkcionális, mind az esztétikai fejlesztéseket, a tartósság, a zajcsökkentés és a prémium érzés céljából.

-

Belső burkolat és gombok: Az autóipari belső terek gyakran használják az ovolding -ot olyan funkciókhoz, mint a műszerfal gombjai, a váltógombok és az ajtó fogantyúja.

-

Bonding siker: Az alapot egy merev ABS vagy PC-szubsztrát képezi, amelyet lágy tapintású TPE-vel túlzott. Ez tapintható, kényelmes érzetet és továbbfejlesztett ergonómiát biztosít, míg a kötés megakadályozza a lágy tapintású réteg hámlását, még évek óta történő felhasználás és a hőmérsékleti szélsőségek kitettsége után is.

-

A használt technikák: Összpontosít anyagi kompatibilitás A TPE és a választott merev műanyag között (például az ABS/PC specifikus TPE osztályai). Mechanikus reteszelés A szubsztrát finom textúráján vagy jellemzői révén tovább erősíti a kötést a nyíróerők ellen.

-

-

Tömítések és pecsétek: A túlmásolást egyre inkább az integrált tömítések létrehozására használják közvetlenül műanyag házakba vagy alkatrészekre.

-

Bonding siker: Egy különálló O-gyűrű vagy tömítés helyett, amelyet össze kell szerelni, egy rugalmas anyagot (például TPE vagy speciális gumi) közvetlenül egy merev műanyag házra (például motor burkolata, érzékelőház) túlzott. Ez nagyon hatékony és megbízható pecsétet hoz létre, amely kulcsfontosságú a folyadék behatolásának vagy a por megelőzéséhez.

-

A használt technikák: Elsősorban támaszkodik kémiai kötés and pontos penésztervezés - A túlzott anyagot a tömítési tulajdonságaihoz és annak képességéhez választják, hogy kémiailag ragaszkodjon a merev komponenshez, gyakran óvatosan folyamatparaméter -vezérlés (például injekciós nyomás) A folyamatos tömítés teljes töltésének és intim érintkezésének biztosítása érdekében.

-

3. Fogyasztói elektronika: Alkalmazások elektronikus eszközökben és tartókban

A fogyasztói elektronika előnye, hogy túlmosódott a jobb tartósság, a vízállóság és a felhasználói kényelem érdekében.

-

Hordható eszközök (például intelligens órák, fitnesz nyomkövetők): A zenekarok és néha a készülék házának is túlzottan meg vannak adva.

-

Bonding siker: A merev belső keretet vagy érzékelő modult (gyakran PC vagy fém) rugalmas szilikon vagy TPE-vel túlmosódnak, hogy kényelmes, bőrbarát hevedert vagy vízálló házat hozzon létre. A kötésnek ellenállnia kell a hajlításnak, az izzadásnak és a napi kopásnak.

-

A használt technikák: Kritikus felhasználás mechanikus reteszelés (például a merev betéten lyukak, bordák vagy speciálisan tervezett horgonypontok) kombinálva kémiai kötés A TPE vagy LSR (folyékony szilikongumi) speciális túlmágó fokozatán keresztül, amelynek célja a műanyagok vagy fémek betartása. Felszíni előkészítés (például a plazmakezelés fém betéteken) gyakori.

-

-

A tápegység fogantyúk és markolatok: Az orvosi eszközökhöz hasonlóan az elektromos szerszámok a jobb ergonómia és a rezgéscsillapítás érdekében túlzottan megfogott markolatokat használnak.

-

Bonding siker: A tartós, ütésálló műanyag testet (például PA, ABS) lágyabb TPE-vel vagy gumival túlmozdítják. A kötés biztonságos, kényelmes markolatot biztosít, amely csökkenti a felhasználói fáradtságot és megakadályozza a csúszást, még nedves vagy olajos körülmények között is.

-

A használt technikák: Kombinációja mechanikus reteszelés (például agresszív texturálás, alulvágás a merev fogantyún) és Optimalizált folyamatparaméterek Annak biztosítása érdekében, hogy a túlzott anyag teljes mértékben beágyazza a markolat tulajdonságait. Az anyagkiválasztás a jó haptikumokkal és robusztus tapadással a választott mérnöki műanyaghoz fókuszál.

-