A gyártás dinamikus világában a funkcionálisan kiváló és esztétikai szempontból kellemes termékek iránti kereslet jelentős innovációt váltott ki. A modern alkatrészeknek gyakran több anyagot kell kombinálniuk - egy merev műanyagot a szerkezethez, a lágy elasztomert a markolathoz vagy két különböző színt a márkanévhez - egyetlen, zökkenőmentes kialakítással. Míg a hagyományos módszerek külön termelési és összeszerelési lépésekre támaszkodnak, fejlettebb megoldás alakult ki ennek a folyamatnak a kvagyszerűsítésére: 2-lövés fröccsöntés.

Bevezetés a 2-lövéses fröccsöntésbe

Mi a 2-lövéses fröccsöntés?

A lényege, 2 lövéses fröccsöntés (más néven két lövésű öntés) egy rendkívül speciális gyártási folyamat, amely egyetlen, kész alkatrészt állít elő két különböző anyagból egyetlen, folyamatos fvagymázási ciklusban. Ellentétben a hagyományos módszerekkel, ahol több alkatrészt külön-külön öntöznek, majd összeszerelve, a 2-lövés öntés ezeket a lépéseket egy hatékony működésbe egyesíti. Ez a folyamat fontos szerepet játszik a komplex geometriákkal, integrált pecsétekkel, többszínű esztétikával és a fokozott funkcionalitással történő alkatrészek létrehozásában a másodlagos összeszerelés nélkül.

Szinonimák: Multi-lövés öntés és túlmásolás

Míg gyakran felcserélhetően használják a kifejezéseket több lövés és túlzsúfolás megkülönböztetett jelentései vannak, amelyeket fontos megérteni.

-

Többlövésű öntés: Ez egy széles kategória, amelynek a 2-lövési fvagymázása a leggyakoribb forma. Bármely olyan fröccsöntési folyamatra utal, amely két vagy több különálló anyag injekciót használ ugyanabba a penészbe, hogy egyetlen alkatrészt hozzon létre. Egy 3-lövés vagy 4-lövés eljárás szintén esik ehhez az esernyő alá.

-

Túlmosás: Ez egy speciális technika, ahol egy második anyagot injektálnak egy már létező részre (a "szubsztrát"). Míg a 2-lövés formázása egyfajta túlmásolás, a kifejezés leírhatja azokat a folyamatokat is, amelyekben a szubsztrátrész külön-külön készült, majd manuálisan vagy robotikusan helyezkedik el egy második formába a túlzott lépéshez. A legfontosabb különbség az, hogy egy valódi 2-lövési eljárás során mindkét anyagot egymás után öntik ugyanabban a gépcikluson belül, anélkül, hogy az alkatrész valaha is elhagyná a gépet.

Alapvető alapelv és folyamat áttekintése

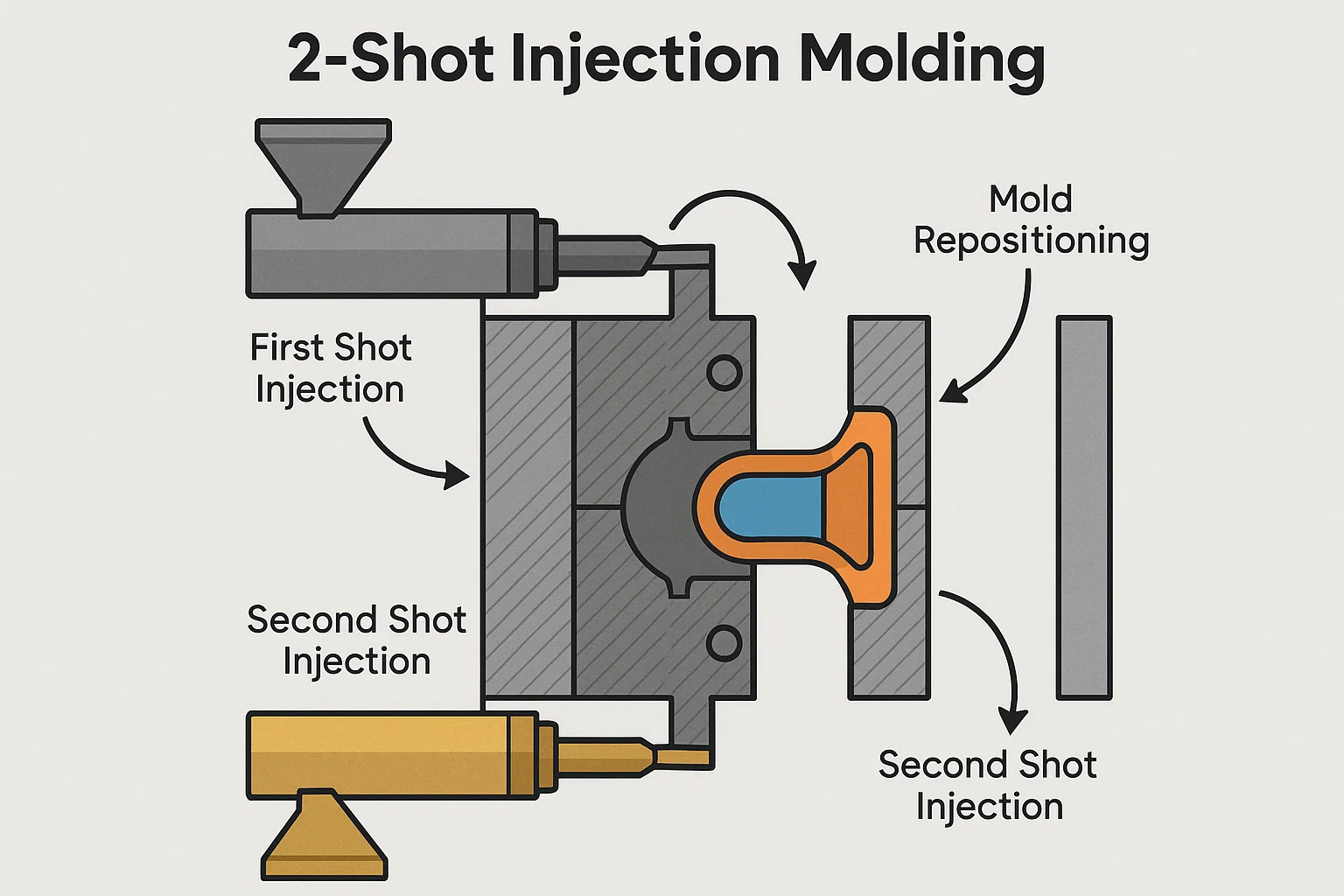

A 2-lövéses fröccsöntés alapelve két anyag szekvenciális injekciója egy speciálisan kialakított penészbe. A folyamat általában ezeket a kulcsfontosságú lépéseket követi:

-

Első lövés injekció: Az első anyagot (gyakran merev műanyag) injektálják a penész elsődleges üregébe.

-

Penész áthelyezés: Ezután a penész kinyílik, és egy tenyésztő vagy mag forog, vagy átadja az újonnan kialakult első lövés részt egy második üregbe.

-

Második lövés injekció: A második anyagot (gyakran lágyabb műanyag vagy eltérő színű) injektálják az új üregbe, körbejárva és az első lövéshez kötve.

-

Kidobás: Miután a második anyag lehűlt és megszilárdult, a kész, multi-anyagi részt kiürítik a penészből.

Az anyagok zökkenőmentes integrációja kiváló minőségű, tartós kötést és készterméket eredményez, amely készen áll a használatra, kiküszöbölve a hagyományos összeszereléshez kapcsolódó munkaerő és a hibás lehetőséget.

Történelem és evolúció

A 2-lövés formájának eredete a 20. század közepére nyúlik vissza, amelyet a kifinomultabb műanyag termékek létrehozásának szükségessége vezet. A korai módszereket gyakran durva volt, és mind az anyagok, mind a gépek képességei korlátozták. A folyamat valódi fejlődése a speciális fröccsöntő gépek fejlesztésével kezdődött, amelyek rotációs plathel és mag-háttalapú technológiákat tartalmaznak. Ezek az előrelépések, valamint a polimer tudomány folyamatban lévő innovációival együtt, amelyek a kompatibilis anyagok szélesebb körét vezették be, a 2-lövési formázást egy réstechnikából átalakították egy széles körben alkalmazott, nélkülözhetetlen gyártási megoldássá a mai számtalan ipar számára.

A 2-lövéses fröccsöntés előnyei

A stratégiai választás a 2-lövéses fröccsöntés alkalmazásának alkalmazására meghaladja a puszta műszaki kifinomultságot; Számos kézzelfogható előnyt nyújt, amelyek drasztikusan befolyásolhatják a termék teljesítményét, költséghatékonyságát és piaci vonzerejét. Ha két különálló gyártási lépést egyetlen, zökkenőmentes folyamatba integrálva, a 2-lövési formázás megoldja a többkomponensű termékekkel kapcsolatos számos kihívást.

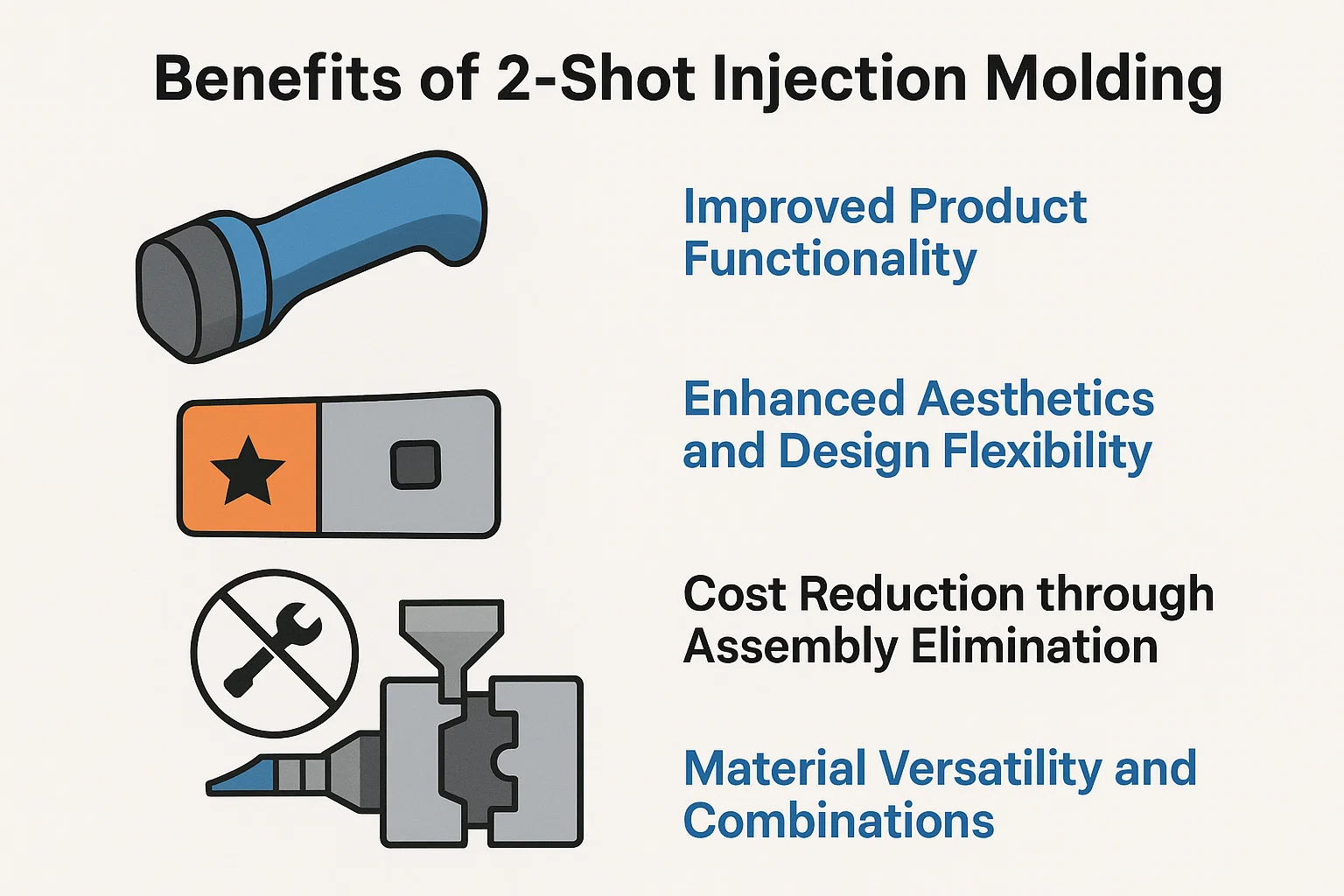

Javított termék funkcionalitás

A 2-lövés formájának egyik legjelentősebb előnye az, hogy képes javítani a termék funkcionalitását az anyagok különböző tulajdonságokkal való kombinálásával. Például egy merev hőre lágyuló lágyuló egy termék szerkezeti testét képezheti, míg a puha hőre lágyuló elasztomer (Tpe) túlzottan fel van tüntetve, hogy kényelmes, nem csúszásgátló markolatot hozzon létre. Ez a technika elengedhetetlen az elektromos eszközök, a fogyasztói elektronika és az orvosi műszerek számára, ahol az ergonómia és a tapintható érzés kritikus jelentőségű. Ezenkívül a folyamat ideális integrált tömítések, tömítések és élő zsanérok létrehozásához, amelyek javítják a termék tartósságát, vízszigetelését és az általános teljesítményt anélkül, hogy külön alkatrészekre lenne szükség, amelyek idővel kudarcot vallhatnak.

Továbbfejlesztett esztétika és tervezési rugalmasság

A 2-lövési formázás páratlan formatervezési rugalmasságot biztosít, lehetővé téve a mérnököknek és a tervezőknek, hogy összetettebb és vizuálisan vonzóbb termékeket valósítsanak meg. Ha két különböző színű anyagot injektál az ugyanabba a penészbe, a folyamat bonyolult logókat, márkaneveket vagy színkóddal ellátott funkciókat hozhat létre, amelyek állésóan ragaszkodnak az alkatrészhez. Ez kiküszöböli a festés, a pad nyomtatás vagy a címkézés szükségességét, amely elhalványul vagy chip. Az a képesség, hogy különféle textúrákat hozzon létre egyetlen felületen - például egy sima fényes felület a texturált matt markolat mellett - szintén megemeli a termék észlelt minőségét és esztétikai értékét.

Költségcsökkentés az összeszerelés kiküszöbölésével

A 2-lövés formájának talán a legérdekesebb üzleti tokja a jelentős költségcsökkentés, amelyet a másodlagos összeszerelés megszüntetésével érnek el. A két anyagi rész hagyományos gyártásához két különálló darab öntésére, majd manuálisan vagy robotikusan csatlakoztatni kell őket ragasztók, csavarok vagy más rögzítőelemek felhasználásával. Ez a többlépéses folyamat jelentős munkaerőköltségeket igényel, további berendezéseket igényel, és növeli a összeszerelési hibák kockázatát. Azáltal, hogy egy kész, multi-anyagi részben egyetlen formázási ciklusban elkészítik, a 2-lövés formázás megkerüli ezeket a költségeket, ami karcsúbb gyártósorhoz és alacsonyabb egységköltségekhez vezet.

Anyagi sokoldalúság és kombinációk

A 2-lövési formázás az anyagkombinációk hatalmas világát nyitja meg, lehetővé téve a mérnökök számára, hogy az alkatrészek minden egyes részén az ideális tulajdonságokat válasszák ki. A folyamat nem korlátozódik a merev műanyagra és a lágy markolatra; Két különböző kemény műanyagot, egy átlátszó műanyagot kombinálhat egy átlátszatlan vagy hőre lágyuló anyaggal. Ez a sokoldalúság lehetővé teszi az erős, merev maggal és tartós, rugalmas külső vagy alkatrészekkel rendelkező alkatrészek létrehozását, mind elektromos szigeteléssel, mind hővezető képességgel. A kulcs az olyan anyagok kiválasztása, amelyek kémiailag és termikusan kompatibilisek az erős, megbízható kötés biztosítása érdekében.

Megnövekedett termelési hatékonyság

Ha több lépést egyetlen folyamatba konszolidálunk, a 2-lövési fröccsöntés jelentősen növeli az általános termelési hatékonyságot. Az összeszerelés, a kikeményedés vagy a ragasztók kiszáradásának időigényes és gyakran munkaigényes lépései teljesen eltávolítják a gyártási áramlást. Ez gyorsabb ciklusidőt eredményez az alapanyagoktól a kész, eladható termékig. Az egyszerűsített folyamat kevesebb gépet, kevesebb gyári padlót és egy kisebb munkaerőt igényel, amelyek mindegyike hozzájárul a hatékonyabb és jövedelmezőbb gyártási művelethez.

A 2-lövéses fröccsöntési folyamat

A 2-lövési formázás bonyolult mechanikájának megértése kulcsfontosságú annak hatékonyságának és pontosságának értékeléséhez. Noha a folyamat bonyolultnak tűnhet, ez egy nagyon ellenőrzött események sorozata, amely egyetlen, tökéletesen integrált részt eredményez. Az alábbiakban a lépésről lépésre és az annak eléréséhez használt elsődleges technikák részletes bontása.

Részletes lépésről lépésre történő magyarázat

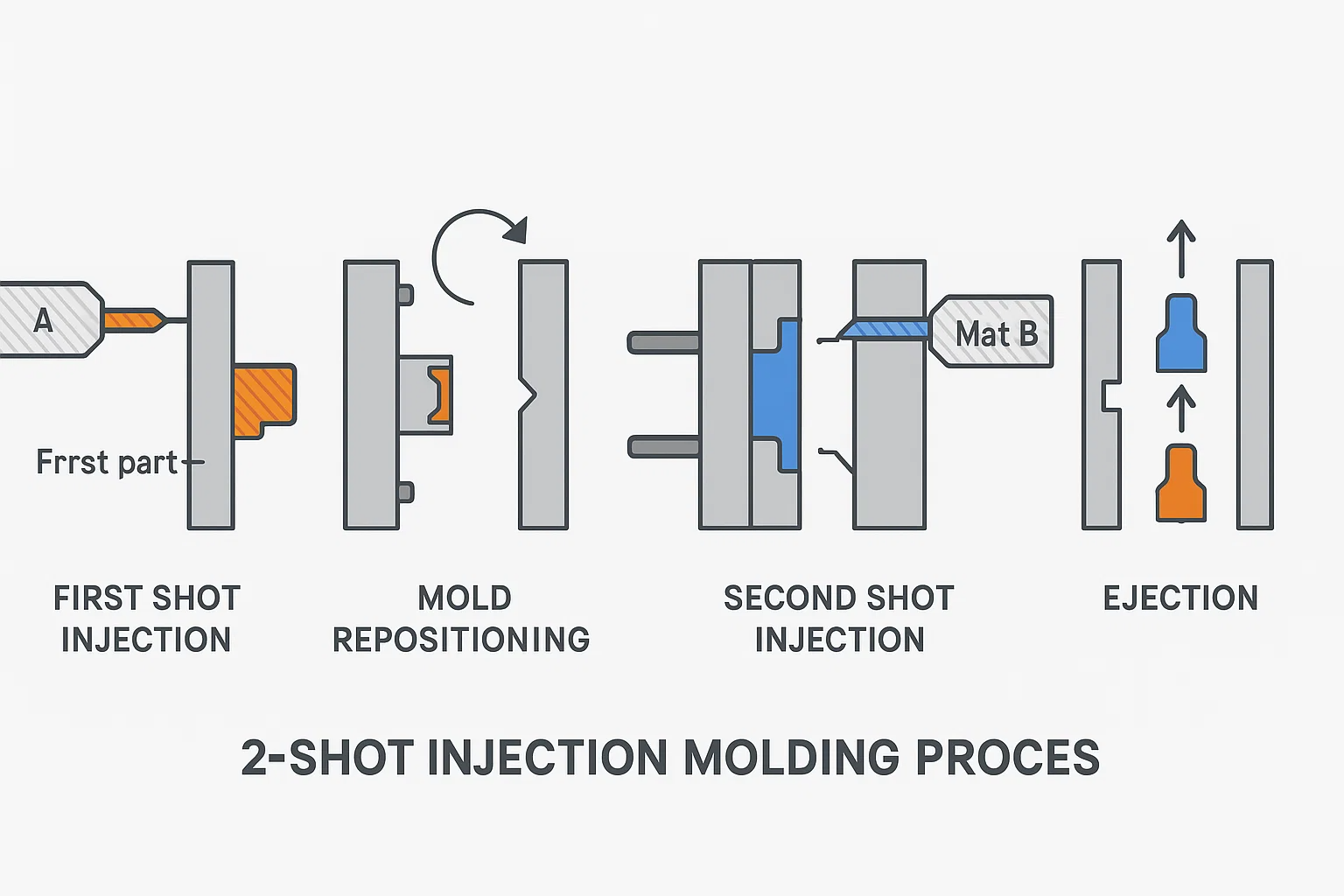

A 2-lövésű öntött rész utazása két különálló injekciós egységgel kezdődik, amely különböző anyagokat táplál egy, speciális formába. A folyamat szinkronizált ciklusként bontakozik ki:

-

Első lövés injekció: A folyamat az első anyag, gyakran merev hőre lágyuló (A anyag) injekciójával kezdődik az első penészüregbe. Ez az üreg képezi az utolsó rész magját vagy szubsztrátját. Miután az anyag injektált és elegendő hűtési idő telt el, az első rész megszilárdul.

-

Penész áthelyezés: Ez a ciklus legfontosabb fázisa. A penész kinyílik, és egy precíziós mechanizmus az első részet áthelyezi. Ezt általában kétféle módon végzik: vagy a penész forgó platformja 180 fokossá válik, vagy egy transzferrendszer átadja az alkatrészt. A legfontosabb az, hogy az első lövés komponenst a második, üres üregbe helyezzük, amelyet annak fogadására terveztek. Ezzel egyidejűleg az első üreg ismét az első befecskendező egységnek kerül bemutatásra, hogy új ciklust indítson.

-

Második lövés injekció: Mivel az első lövés részből a második üregben biztonságosan biztonságosan bezáródik. A második befecskendező egység ezután a második anyagot (B anyag), gyakran más színű, lágyabb elasztomert vagy más kompatibilis polimert injektál az első rész körülvevő térbe. Az új anyagkötés az első részhez, akár kémiai, akár mechanikusan, létrehozva a végső, integrált komponenst.

-

Kidobás: Miután a második anyag lehűlt és megszilárdult, a penész az utolsó alkalommal nyílik meg. Egy kidobó rendszer, amely általában csapok, kihúzza a kész, két anyagot a penészből. A ciklus befejeződött, és a gép készen áll az új elindítására.

A 2-lövéses formázási technikák típusai

Noha a lépésről lépésre alapvetően ugyanaz, a gyártók különböző gép- és penészkonfigurációkat használnak a kívánt eredmény elérése érdekében. A három leggyakoribb technika:

-

Forgóasztal -öntés: Ez a legelterjedtebb és leghatékonyabb módszer. A gép tányérja egy forgó asztalgal van felszerelve, amely tartja a penészét. Az első lövés a penész egyik oldalán készül. Ezután a tenyésztő forog, és az első lövés részt a második injekciós egységgel igazítja, míg egy új első lövés egyidejűleg a másik oldalon formálódnak. Ez az egyidejű termelés jelentősen csökkenti a ciklusidőt, és ideális a nagy mennyiségű gyártáshoz.

-

Core hátsó öntvény: Ez a technika csúszó magot vagy mozgatható betétet használ egyetlen formában. Az első lövés injektálása után a mag visszacsúszik, hogy megteremtse a második anyag teret. A második anyagot ezután injektálják ebbe az újonnan kialakult üregbe. Ezt a módszert gyakran használják olyan bonyolult részletekkel rendelkező alkatrészekhez, mint például az integrált élő csuklópántok vagy a nagyon kicsi alkatrészek, ahol a forgóasztal mechanikai összetettsége nem megvalósítható.

-

Átviteli formázás: Ebben a módszerben az első felvételi részt egy penészbe injektálják, és egy robotkar vagy mechanikus átviteli rendszer fizikailag egy külön, második formájú formába mozgatja ugyanazon a gépen. Ez a technika ritkábban alkalmazható a szokásos 2-lövés alkalmazásoknál, de hasznos lehet, ha a két formában eltérő szorító erőkre van szükség, vagy ha a két lövést külön gépeken kell készíteni.

A 2 lövéses fröccsöntésben használt anyagok

Bármely két lövéses fröccsöntési projekt sikere az anyagok gondos kiválasztásától függ. A két polimernek nemcsak a végtermék funkcionális és esztétikai követelményeinek kell megfelelnie, hanem kompatibilisnek kell lennie egymással, hogy erős, tartós kötést képezzen. Ez a szakasz az anyagkombinációk típusait és azok kiválasztásának kritikus kritériumait vizsgálja.

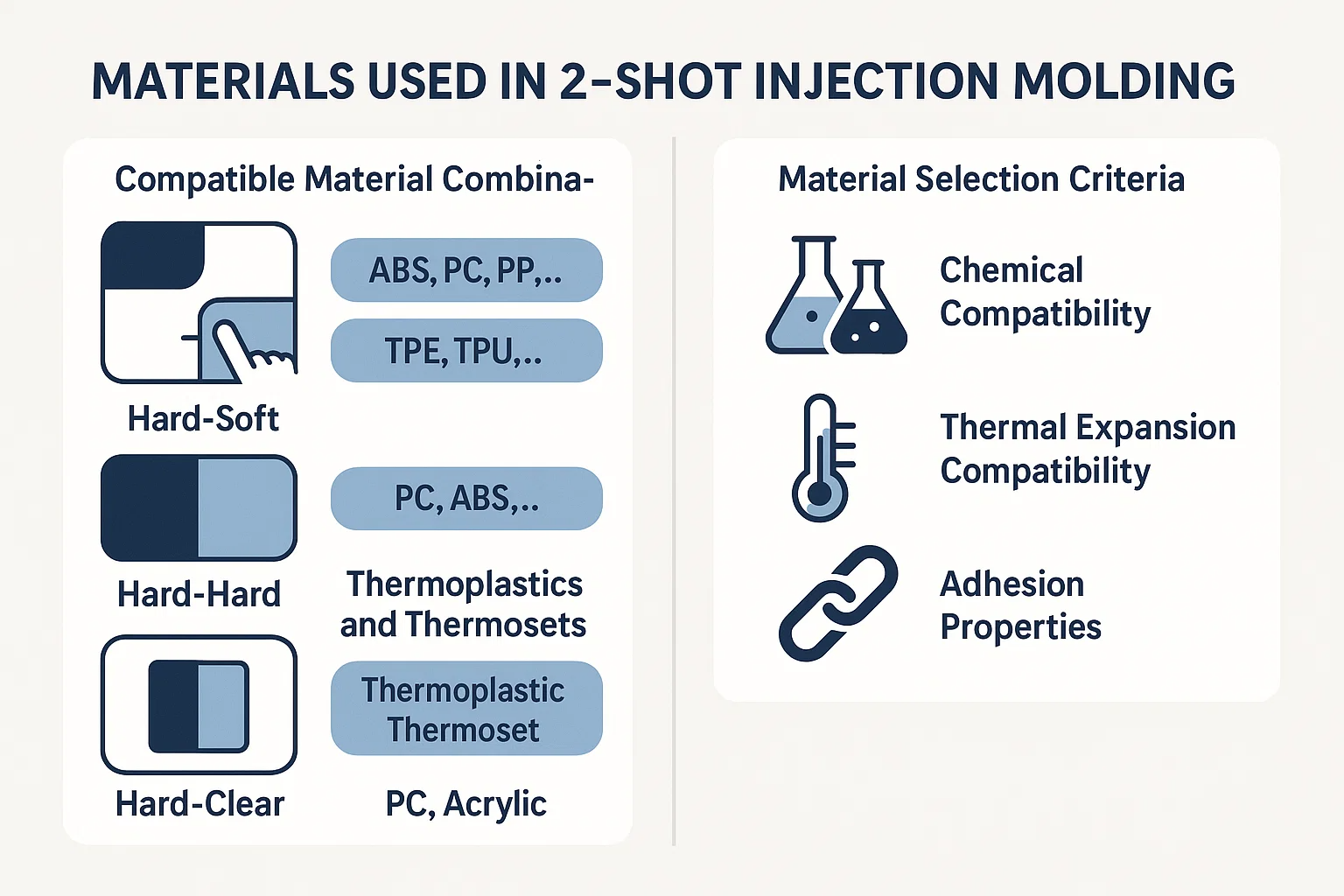

Kompatibilis anyagkombinációk

A 2-lövési formázás sokoldalúságát az anyagi párosítások széles skálája határozza meg. Ezeket a kombinációkat általában a felhasznált anyagok tulajdonságai alapján kategorizálják:

-

Kemény puha kombinációk: Ez a 2-lövés leggyakoribb alkalmazása, ahol a merev alapanyagot puha, rugalmas anyaggal kombinálják. A merev anyag (például ABS, polikarbonát (PC), nejlon, polipropilén (PP) ) biztosítja a szerkezeti integritást, míg a lágy anyag (például Hőre lágyuló elasztomerek (TPE) vagy hőre lágyuló poliuretánok (TPU) ) Ergonómiai markolatot, vízálló tömítést vagy lágy tapintású felületet biztosít. Ez ideális olyan termékekhez, mint például az elektromos eszköz fogantyúk, a fogkefe markolatok és az orvosi műszerek.

-

Kemény kemény kombinációk: Ez a kombináció két különböző merev műanyagot foglal magában. Ezt megtehetik a specifikus tulajdonságok, például egy erős öntés kombinálására Polikarbonát (PC) alap egy kémiailag ellenállóbban Akrilonitril -butadién sztirol (ABS) külső. Ezt arra is használják, hogy ugyanazon anyag két különböző színét kombinálják márkanév vagy esztétikai célokra, például egy fekete és egy fehér darab ABS -t a vezérlőpanel gombra.

-

Hőre lágyuló műanyagok és hőszerelések: Noha kevésbé gyakori, egyes speciális alkalmazások magukban foglalhatják a hőre lágyuló hőreformálás vagy az elasztomer párosítását. Ez egy olyan összetett folyamat, amely megköveteli a hőmérséklet és a nyomás gondos ellenőrzését, mivel a hőszíni melegítés során visszafordíthatatlanul gyógyítja meg.

-

Mérgező kombinációk: Ez az integrált ablakokkal, könnyű csövekkel vagy képernyőkkel, például egy okostelefon -tok, amely egy átlátszó portos, a kamera lencséjéhez tartozó alkatrészek létrehozására szolgál. Olyan anyagok, mint a Akril or Polikarbonát (PC) gyakran használják a tiszta komponenshez optikai tisztaságuk és tartósságuk miatt.

Anyagválasztási kritériumok

A megfelelő anyagok kiválasztása a 2-lövéshez több kulcsfontosságú tulajdonság gondos értékelését magában foglalja. A kötés sikere és az utolsó rész integritása ezektől a tényezőktől függ:

-

Kémiai kompatibilitás: Ez a legkritikusabb tényező. Az erős, állandó kötés kialakulásához a két polimernek kémiailag kompatibilisnek kell lennie, lehetővé téve molekuláik számára, hogy ragasztó felületet képezzenek. Hasonló kémiai összetételű polimerek, vagy azok, amelyek ugyanabban a polimer családban (például PC és ABS), gyakran jól kötődnek. Ezzel szemben a különböző családokból származó anyagok (például egy amorf polimer, mint a PC és egy kristályos polimer, mint például a PP), gyakran rossz kémiai tapadást mutatnak, ami delaminációhoz vezet.

-

Termikus bővítés kompatibilitása: A két anyagnak hasonló hőtágulási és összehasonlítható zsugorodási sebességgel kell rendelkeznie. Ahogy a kész rész lehűl a penészben, minden anyag zsugorodik. Ha a zsugorodási sebességük drasztikusan eltérő, akkor belső feszültségeket okozhat, amelyek eltorzítást, repedést vagy gyenge kötést okozhatnak az interfészen. A gondos anyagválasztás és a penész kialakítása elengedhetetlen ezeknek a különbségeknek a kompenzálásához.

-

Tapadási tulajdonságok: A két anyag közötti kötés lehet kémiai vagy mechanikus. A kémiai kötés egy közvetlen molekuláris csatlakozás, amelyet az interfészen alakítanak ki. A mechanikai kötés akkor jönnek létre, amikor a második anyag alulcikkekbe, bordákba vagy más tulajdonságokba áramlik, az első részbe öntve, fizikai reteszelést hozva létre. A legjobb 2-lövésű minták gyakran kihasználják mind a kémiai, mind a mechanikus tapadást, hogy a lehető legerősebb kötést biztosítsák, még stressz alatt is. Az anyagválasztásnak figyelembe kell vennie, hogy a két polimer mennyire fog betartani a konkrét feldolgozási körülmények között.

Penésztervezési szempontok a 2-lövés formájához

A 2 lövéses fröccsöntési projekt sikere lényegében a penész kialakításának pontosságához és összetettségéhez kapcsolódik. A penész a folyamat központi eleme, és mérnöke diktálja a termék minőségét, integritását és végső esztétikáját. A 2-lövés penész megtervezése sokkal bonyolultabb, mint az egylövésű penész megtervezése, mivel két formában két penészként kell működnie, és két különálló injekciós folyamatot alkalmaz.

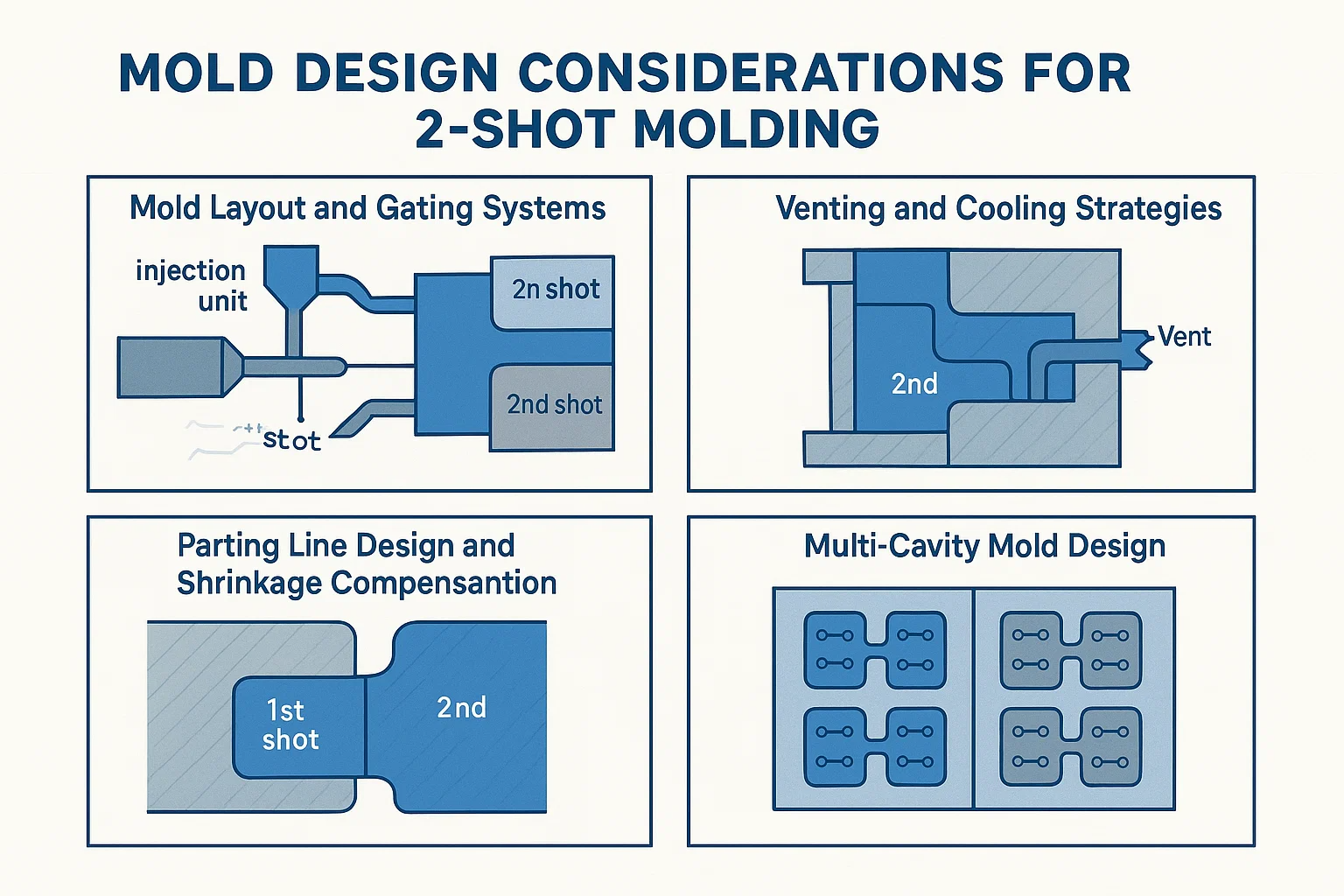

Penészelrendezés és kapu rendszerek

A 2-lövési formát el kell állítani, hogy két különálló üregkészletet tartalmazzon: az egyik az első lövéshez, a másik pedig a második. A kapurendszer —A csatornák, amelyek az olvadt műanyagot az üregekbe irányítják - ennek a tervnek a kritikus része. Két különálló kapu rendszer létezik, mindegyik a saját befecskendező egységétől táplálkozik. A kialakításnak gondoskodnia kell arról, hogy minden anyag keresztszennyeződés nélkül a tervezett üreghez irányuljon.

-

A első lövés irányítja a kezdeti anyagot az üregébe.

-

A második lövés úgy van elhelyezve, hogy a második anyag az első lövésrészen vagy körül folyjon. Ezt a kapu rendszert gondosan el kell helyezni, hogy megakadályozzák a már létező első lövés károsodását, valamint a második lövés üregének teljes és egységes kitöltését.

Szellőztetési és hűtési stratégiák

Hatékony szellőztetés Alapvető fontosságú az összes fröccsöntésben, de még kritikusabbá válik a 2-lövés formájában. Mivel a második anyagot az első lövés körül injektálják, a levegő könnyen csapdába eshet kis zsebekben, ami olyan hibákhoz vezet, mint az égési jelek, a rövid lövések vagy a hiányos kötések. A penész kialakításának stratégiailag elhelyezett szellőzőnyílásokat kell tartalmaznia, amelyek lehetővé teszik, hogy ez a levegő elmeneküljön.

Jól megtervezett hűtőrendszer elengedhetetlen az alkatrészminőség fenntartásához és a ciklusidő optimalizálásához. Egy 2 lövésű penészben a hűtési csatornákat úgy kell megtervezni, hogy az első lövés alkatrészt kellő lehűtsék, mielőtt a második lövést befecskendezik. Ha az első rész túl forró, a második lövés elvetheti vagy megolvadhat. A megfelelő hűtés biztosítja az egyenletes hőmérsékletet a penészen, ami elengedhetetlen a méret stabilitásához és a hibák, például a deflicing megelőzéséhez.

Elválasztó vonaltervezés és zsugorodási kompenzáció

A elválasztó vonal Ahol a penész két fele találkozik. A 2-lövés formázáshoz ezt a sort aprólékosan kell megtervezni, hogy a szűk tömítést két különböző szakaszban biztosítsák. A második lövés üregének elválasztó vonalának az első lövés részhez kell lezárnia, hogy megakadályozzák a második anyag nem kívánt területeken történő áramlását. Ehhez kivételes pontosság szükséges a villogás elkerülése érdekében (az anyag kiszivárog a penészből).

Zsugorodási kompenzáció egy másik jelentős kihívás. Az összes műanyag zsugorodik, amikor lehűlnek, de a 2-es részben használt két különböző anyag eltérő zsugorodási sebességgel rendelkezik. A penésztervezőnek el kell számolnia ezt a differenciális zsugorodást. Ha nem megfelelően kompenzálják, akkor az utolsó rész megszakadást, belső stresszt vagy delaminációt tapasztalhat, ami gyenge kötéshez és hibás termékhez vezethet.

Több üregű penész kialakítás

A nagy volumenű előállításhoz a 2-lövés formákat több üreggel lehet megtervezni, hogy ciklusonként több alkatrészt termeljenek. Ez jelentősen növeli a hatékonyságot, de a penész kialakításához is hozzáadja a komplexitásréteget. Mindkét lövés futórendszerét aprólékosan kiegyensúlyozni kell annak biztosítása érdekében, hogy minden üreg egyenletesen és egyszerre legyen kitöltve. Ez megakadályozza az részben az egyik üregről a másikra történő változásokat. Míg a több üregű 2-lövésű penész sokkal magasabb a kezdeti költségekkel, a termelési idő és a munkaerő hosszú távú megtakarításai költséghatékony megoldást kínálnak a tömeggyártáshoz.

2 lövéses fröccsöntés alkalmazása

A funkcionalitás, az esztétika és a 2-lövéses fröccsöntés által kínált hatékonyság egyedülálló kombinációja teszi az iparágak széles spektrumában előnyben részesített gyártási módszert. Az a képessége, hogy egy ciklusban egyetlen, több anyagi részt hozzon létre, oldotta meg a komplex tervezési és összeszerelési kihívásokat, ami a következő ágazatok fokozott termékminőségéhez és teljesítményéhez vezet.

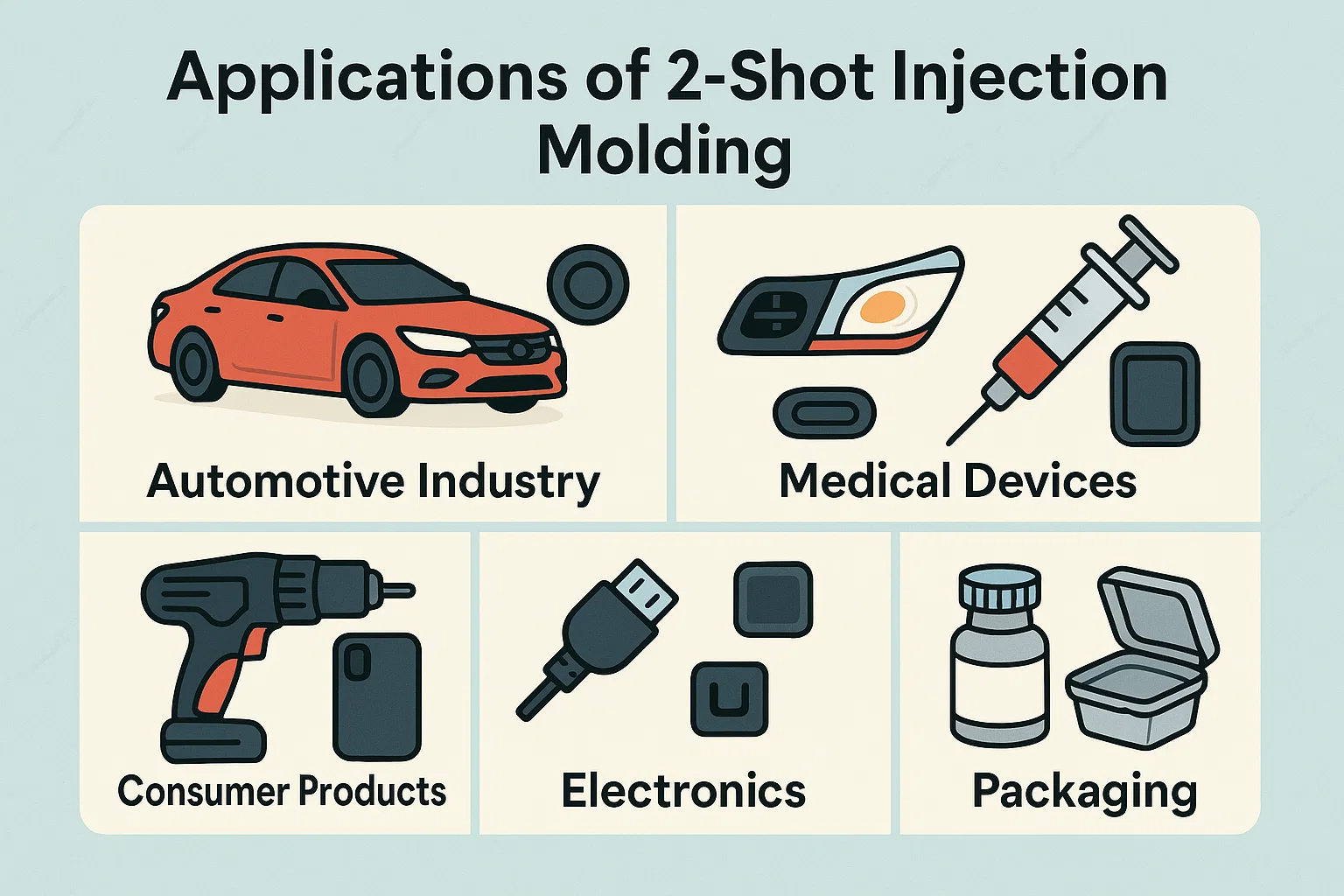

Autóipar

Az autóipar nagymértékben támaszkodik a 2-lövési formázásra mind a belső, mind a külső alkatrészeknél. A tartós és tapintható alkatrészek létrehozására szolgál.

-

Belső alkatrészek: Általános, hogy 2 lövés öntött alkatrészeket talál a jármű belső tereiben, például műszerfal gombok , Légszellőzőnyílások és fogaskerék -váltó gombok. A kemény műanyag biztosítja a merev szerkezetet és a rögzítési pontokat, míg a lágy tapintású elasztomer prémium érzést és ergonómikus tapadást, csökkentő zajt és rezgést hoz létre.

-

Külső alkatrészek: A külső alkatrészekhez 2-lövési formázást használunk fényszóró és hátsó lámpás házak Integrált, víznyelvi pecsétekkel. Arra is használják, hogy összetett oldalsó tükör -szerelvényeket vagy bonyolult rácsos formatervezéseket hozzon létre, amelyek két különböző színt kombinálnak.

Orvostechnikai eszközök

Az orvosi területen a pontosság, a higiénia és a megbízhatóság kiemelkedő fontosságú. A 2-lövés öntés elengedhetetlen a kiváló minőségű, steril és funkcionális eszközök előállításához.

-

Sebészeti műszerek: Számos műtéti szerszám és hangszer fogantyúi 2-lövésűek. A merev polimer erős, autokliválható magot biztosít, míg a lágy tapintású, ergonómiai markolat javítja a sebész ellenőrzését és csökkenti a kéz fáradtságát.

-

Kábítószer -szállító rendszerek: Fecskendők , az inhalálók és más gyógyszerszállítási eszközök gyakran 2-lövési formázást használnak a létrehozáshoz integrált tömítések és tömítések , biztosítva, hogy a tartalom steril maradjon, és hogy az eszköz szivárgás nélkül helyesen működik.

Fogyasztási cikkek

A háztartási eszközöktől a személyes elektronikáig a 2-lövési formázás javítja a felhasználói élményt a jobb ergonómia és a tartósság révén.

-

Teljesítményeszközök: Ez egy klasszikus alkalmazás. Az elektromos szerszámfogantyúk merev szerkezeti testet tartalmaznak, általában nylon or PC , túlmásolva a TPE or TPU markolat. Ez egy kényelmes, nem csúszási felületet biztosít, amely ellenáll az ütközésnek és a vegyi anyagoknak.

-

Mobiltelefon -esetek: Számos csúcskategóriás telefonos tok 2 lövésű öntött, és egy merev polikarbonát csontváz kombinálva a szerkezeti védelemhez egy ütés-abszorbens TPU-lökhárítóval, hogy megvédje a cseppeket.

Elektronika

Az elektronika precíziós alkatrészeket igényel, gyakran integrált tömítéssel vagy összetett tapintható tulajdonságokkal.

-

Csatlakozók: A 2-lövési formázást használják a létrehozáshoz lezárt csatlakozók és a kábelek integrált feszültségcsökkentése, így vízálló és tartósabbá válik.

-

Gombok: Ez a készítés kulcsfontosságú folyamata távirányító gombok and billentyűzet billentyűzet - A merev belső mag szilárd érzetet biztosít, míg a felső felülethez puha vagy tiszta anyagot használnak, lehetővé téve a tapintható érzetet vagy a háttérvilágítást.

Csomagolás

A csomagolóiparban a 2-lövési formázást funkcionális és vonzó tartályok és bezárások létrehozására használják.

-

Bezárások: Sok üveg sapka és bezárás 2-lövéssel van öntve egy integrált pecsét - A kemény műanyag képezi a sapkát, míg a belső lágy tapintású elasztomer légmentesen lezárt tömítést hoz létre, külön tömítés vagy bélés szükségessége nélkül.

-

Konténerek: Olyan speciális tartályokhoz használják, amelyekhez mind merev szerkezet, mind rugalmas, bepattanó fedél vagy tömítés igényel.

A 2-lövéses fröccsöntés előnyei és hátrányai

Mint minden fejlett gyártási technika, a 2-lövéses fröccsöntés egyedülálló előnyöket és hátrányokat kínál. Ezeknek a kompromisszumoknak a világos megértése elengedhetetlen annak meghatározásához, hogy a folyamat megfelelő-e egy adott termékhez.

Előnyök

-

Csökkentett összeszerelési költségek: Az egyik legnagyobb előnye a másodlagos összeszerelés kiküszöbölése. A kész, több anyagi rész előállításával egyetlen formázási ciklusban a folyamat eltávolítja a kézi munka, ragasztók, csavarok vagy más rögzítőelemek szükségességét, ami jelentős költség- és időmegtakarításhoz vezet.

-

Javított termékminőség: A 2-lövési formázás integrált jellege kiváló terméket eredményez. A két anyag között létrehozott molekuláris vagy mechanikus kötés erősebb és tartósabb, mint egy hagyományos összeállított ízület, amely kiküszöböli az alkatrészek kockázatát, hogy az alkatrészek lazuljanak vagy robbantanak az idő múlásával.

-

Továbbfejlesztett tervezési lehetőségek: A folyamat lehetővé teszi a kreatív és összetett terveket, amelyek nem lehetségesek az egylövésű öntéssel. A tervezők a különböző színeket, textúrákat és anyagi tulajdonságokat (például egy merev szerkezeti testet lágy tapintással, ergonómiai markolattal) egyesíthetnek egyetlen, zökkenőmentes alkotóelembe.

-

Jobb markolat és ergonómia: A fogyasztói, orvosi és ipari termékek esetében a puha, tapintható elasztomer túlzott mértékű átfedése a kemény műanyag felületre kulcsfontosságú előnye. Ez javítja a felhasználó tapadását, javítja a kényelmet, és egyetlen anyaggal nem elérhető biztonságosságot biztosíthat.

Hátrányok

-

Magasabb kezdeti penészköltség: A legjelentősebb hátrány a penész magas előzetes költsége. A 2-lövés penész sokkal összetettebb, mint egy standard penész, amely kettős üregekkel, forgó platemen vagy mag hátsó mechanizmussal, valamint bonyolult hűtési és kapu rendszerekkel rendelkezik, amelyek mindegyike jelentősen növeli a tervezési és gyártási költségeit.

-

Komplex penész kialakítás: A 2-lövés formájának tervezése és tervezése speciális szakértelmet igényel. Ez egy kihívást jelentő folyamat, amelynek figyelembe kell vennie két különböző anyag egyedi tulajdonságait, ideértve azok zsugorodási sebességét, kémiai kompatibilitását és feldolgozási hőmérsékleteit. Ez a bonyolultság meghosszabbíthatja a tervezési és prototípusfázisokat.

-

Hosszabb ciklusidők (potenciálisan): Noha hatékonyabb, mint a különálló öntés és összeszerelés, a 2-lövés ciklus ideje kissé hosszabb lehet, mint az egylövés. A gépnek két különálló injekciós és hűtési fázist kell teljesítenie, amelyek hozzáadhatják az általános termelési időt, különösen a kevésbé összetett alkatrészek esetében.

-

Anyagkompatibilitási kihívások: A tervező által megválasztott anyagok választása a kémiai és termikusan kompatibilis kombinációkra korlátozódik. Nem minden polimer képezhet erős kötést, és az inkompatibilis anyagok használata delamináláshoz, megfárasztáshoz és gyengült termékhez vezethet.

A 2-lövéses fröccsöntés költségelemzése

A 2-lövéses fröccsöntés használatáról szóló döntés gyakran stratégiai, amely egy magasabb kezdeti beruházást kiegyensúlyoz a jelentős hosszú távú megtakarításokkal és a termék előnyeivel. Az alapos költségelemzésnek figyelembe kell vennie a termelés minden szakaszát, nem csak a kezdeti szerszámot.

A költségeket befolyásoló tényezők

-

Penész bonyolultsága: A 2-lövési formázás költségeit elősegítő legjelentősebb tényező maga a penész. A 2-lövés penész egy rendkívül összetett műszaki darab, amely két üregkészletet tartalmaz, egy forgó plather vagy shuttle rendszert, valamint bonyolult hűtési és kapucsatornákat. Ehhez speciális tervezési szakértelmet és precíziós megmunkálást igényel, így a kezdeti penészköltség lényegesen magasabb, mint a hagyományos egy lövésű penészé.

-

Anyagköltségek: Két különböző anyag használata befolyásolhatja az általános költségeket, különösen, ha az egyik prémium hőre lágyuló elasztomer (TPE) egy lágy tapadáshoz vagy egy nagy teljesítményű műszaki polimerhez. Ezen anyagok font-költsége magasabb lehet, mint egy standard egy lövés gyanta.

-

Termelési mennyiség: A 2-lövési formázás egy nagy mennyiségű gyártás - A magas előzetes szerszámok költségeit a leghatékonyabban amortizálják több százezer vagy akár millió részben. Az alacsony volumenű előállításhoz az egy részenkénti költség továbbra is meglehetősen magas, így a hagyományos formázást és az összeszerelést költséghatékonyabb választássá teszi.

-

Ciklusidő: Míg a 2-lövési ciklus hosszabb, mint az egy lövésciklus, hatékonysága a késztermék előállításában rejlik. A ciklusidő kritikus tényező az részenkénti költség meghatározásában, mivel diktálja a gép teljesítményét. A jól megtervezett 2-lövésű penész kiegyensúlyozott ciklusidővel sokkal költséghatékonyabb lehet, mint a többlépcsős összeszerelési folyamat.

Költség-haszon elemzés: mikor válasszon 2-lövési formát

A 2-lövési formázás választásának döntéséről a A tulajdonjog teljes költsége számítás. Válassza ki a 2-lövési formázást, amikor a másodlagos összeszerelés kiküszöböléséből származó megtakarítások meghaladják a magasabb előzetes szerszámköltséget.

Fontolja meg a 2-lövési formázást, amikor a terméke:

-

Komplex összeszerelést igényel: Ha a terméket egyébként manuálisan ragasztani, csavarozni vagy lezárni kell az öntés után, akkor az összeszerelés munka- és anyagköltségei valószínűleg igazolják a 2-lövési folyamatot.

-

Kiváló minőséget és esztétikát igényel: Olyan termékeknél, ahol a tökéletesen integrált kötés, az ergonómiai markolat vagy a kétszínű esztétika kritikus jelentőségű a márka identitásához és az ügyfelek elégedettségéhez, a 2-lövési formázás az ideális választás.

-

Egy nagy volumenű termék: A hüvelykujjszabályként, ha a termelési volumen elég magas, akkor a penész költségei hatalmas számú egységre oszlanak meg, így az egyrészenkénti költségek jelentősen alacsonyabbak, mint az összeszerelt alternatíva.

A kezdeti költségek akadály, de a megfelelő alkalmazáshoz a hosszú távú költségcsökkentés, egy magasabb színvonalú termékkel párosítva, a 2-lövési formázást kiváló beruházássá teszik.

Minőségellenőrzés 2 lövéses fröccsöntésben

Tekintettel a 2 lövéses fröccsöntés összetettségére, elengedhetetlen a szigorú minőség-ellenőrzés annak biztosítása érdekében, hogy a végtermék megfeleljen mind a funkcionális, mind az esztétikai előírásoknak. A közös hibák megfigyelése és megelőzése a folyamat kulcsfontosságú része.

A gyakori hibák és hogyan lehet megelőzni őket

-

Delamination: Ez a két anyag elválasztása a felületükön. Gyakran nem megfelelő kémiai vagy termikus kompatibilitás, vagy olyan helytelen folyamatparaméterek, mint az alacsony olvadékhőmérséklet vagy a nem megfelelő nyomás. A megelőzés magában foglalja a kompatibilis anyagok kiválasztását, az injekciós hőmérsékletek optimalizálását és annak biztosítását, hogy a második lövés olvadása elég forró legyen, hogy erős kötést hozzon létre az első lövés felületével.

-

Csavarás: Az alkatrész deformációja vagy csavarása, amelyet általában egyenetlen hűtés okoz, vagy a két anyag zsugorodási sebességének szignifikáns különbsége. A tekercselés megakadályozása érdekében a tervezőknek hasonló hőtulajdonságokkal rendelkező anyagokat kell választaniuk, és gondoskodniuk kell arról, hogy a penész hűtőrendszere kiegyensúlyozott legyen, hogy az alkatrész minden szakaszát egyenletesen lehűtsék.

-

Süllyedő jelek: Ezek az alkatrész felületén kicsi depresszió. A 2-lövés formájában gyakran fordulnak elő olyan területeken, ahol a második anyag vastag és zsugorodik, amikor lehűl, az első anyagot húzza. Ezeket megakadályozhatjuk a csomagolási nyomás növelésével, a tartási idő meghosszabbításával és az alkatrész gondos megtervezésével, hogy elkerüljék a nagy, vastag szakaszokat.

-

Gyenge kötés: Ez egy általános kifejezés egy olyan kötvény számára, amely stressz alatt kudarcot vall. Ennek oka lehet az első lövés felszínén (például a penészkibocsátó szerektől), a nem megfelelő olvadékhőmérsékleten vagy a második anyagnak az első összeolvadásához szükséges idő. A megelőzés magában foglalja a tiszta termelési környezet fenntartását, az optimális folyamatparaméterek biztosítását, és néha romboló tesztelés használatát is a kötés szilárdságának ellenőrzésére.

Ellenőrzési technikák és berendezések

-

Vizuális ellenőrzés: Az első védelmi vonalként a képzett technikusok vizuálisan ellenőrzik az egyes részeket a kozmetikai hibák szempontjából. Ez magában foglalja a színváltozások, a mosogató jelek, a vaku (felesleges anyag) ellenőrzését vagy a delamináció jeleit.

-

CMM (koordináta mérőgép): A dimenziós pontossághoz CMM -et használunk. Ez a precíziós gép egy szondát használ, hogy elvégezze az alkatrész geometriájának nagyon pontos mérését, biztosítva, hogy az összes tulajdonság a megadott tűrésekben legyen. Ez különösen fontos a 2-lövési alkatrészeknél, ahol két anyagnak tökéletesen integrálódnia kell.

-

Romboló tesztelés: A két anyag közötti kötés szilárdságának közvetlen ellenőrzése érdekében egy kis alkatrészmintát pusztító teszteknek vetnek alá. Ez magában foglalhatja a két anyag elválasztását egy szakítóvizsgálatban, az alkatrész csavarozásában vagy az ütközési tesztben. Ez a módszer megerősíti, hogy a kötés elég erős ahhoz, hogy megfeleljen a termék teljesítményének és tartóssági követelményeinek.

A 2-lövéses fröccsöntés jövőbeli trendei

A 2 lövéses fröccsöntő ipar állandó evolúciós állapotban van, amelyet a technológiai fejlődés és a növekvő igény vezet a bonyolultabb, hatékonyabb és fenntarthatóbb gyártás iránt. A folyamat jövőjét számos olyan kulcsfontosságú trend alakítja, amelyek megígérik, hogy javítják képességeit és intelligenciáját.

Az anyagok fejlesztései

Az új polimerek fejlesztése kritikus trend. A gyártók és az anyagtudósok olyan speciális anyagok létrehozására összpontosítanak, amelyek továbbfejlesztett tulajdonságokat és új funkciókat kínálnak. Ez magában foglalja bioalapú és újrahasznosított polimerek A fenntarthatósági aggályok, valamint az új elasztomerek és a kiváló tulajdonságokkal rendelkező műanyag műanyagok kezelése. Ezek az anyagok erősebb kémiai kötéseket, magasabb hőmérséklet-ellenállást és pontosabb tapintható (haptikus) visszajelzést kínálnak, tovább bővítve a 2-lövés formájának alkalmazását.

Automatizálás és robotika

Az automatizálás már szerves része a 2-lövés formájának, de ez kifinomultabb. A következő innovációs hullámban a robotok és az együttműködő robotok (COBOTS) bonyolultabb feladatokat végeznek az egyszerű rész eltávolításán túl. Ez magában foglalja összegyûjtés betétek, automatizált minőség -ellenőrzések és összetett részkezelés. Ez a megnövekedett automatizálás csökkenti a munkaerőköltségeket, javítja a termelési konzisztenciát és lehetővé teszi a lámpák gyártását, ahol a gépek emberi felügyelet nélkül működhetnek.

Szimulációs és optimalizálási szoftver

A fejlett szoftver használata forradalmasítja a penész tervezési folyamatot. A mérnökök most nagy teljesítményt használnak szimulációs szoftver A teljes 2-lövési formázási ciklus modellezéséhez. Ez lehetővé teszi számukra, hogy megjósolják és megakadályozzák a közös hibákat, például a defling, a gyenge kötéseket vagy az egyenetlen töltést a penész előállítása előtt. A penésztervek és a feldolgozási paraméterek gyakorlatilag optimalizálásával a gyártók jelentősen csökkenthetik a költséges fizikai prototípusok szükségességét, ami gyorsabb termékfejlesztési ciklusokhoz és magasabb első alkalommal járó sikerhez vezet.

Ipari 4.0 integráció

A 2-lövés öntés integrációja a intelligens gyár Az ökoszisztéma (ipar 4.0) fő tendencia. A gépeket olyan érzékelőkkel kell felszerelni, amelyek valós idejű adatokat gyűjtenek a hőmérsékletről, a nyomásról és más kritikus folyamatváltozókról. Ezeket az adatokat ezután egy központi rendszerbe adják az elemzéshez, lehetővé téve a prediktív karbantartást, az optimalizált energiafelhasználást és az automatizált folyamatkori beállítást. Ez a csatlakoztathatóság és az adatok elemzésének szintje lehetővé teszi a reakcióképről a proaktív gyártásra való áttérést, biztosítva a következetes termékminőséget és a maximális működési hatékonyságot.