Bevezetés

A modern gyártás bonyolult világában a terméktervezés gyakran több anyag vagy alkatrész integrációját igényli egyetlen, koherens egységbe. Ez nem csak javítja a funkcionalitást és az esztétikát, hanem korszerűsítheti az összeszerelést és csökkenti az általános termelési költségeket. A műanyag alkatrészek vonatkozásában három fejlett fröccsöntési technika kiemelkedik az integráció elérésének képességére: beilleszthető öntés , túlzsúfolás , és együttmés .

Noha mindhárom folyamat kihasználja a fröccsöntés alapelveit, módszertanuk, anyagi kombinációk, alkalmazások és az általuk kínált előnyökben jelentősen különböznek egymástól. Ezeknek a megkülönböztetésnek a megértése elengedhetetlen a mérnökök, a tervezők és a gyártók számára egyaránt, hogy megválaszthassák az optimális folyamatot a projekt igényeihez. A megfelelő technika kiválasztásának téves lépése lényeges összeférhetetlenségi problémákhoz, megnövekedett költségekhez, veszélyeztetett alkatrészek teljesítményéhez vagy összetett másodlagos műveletekhez vezethet.

Ez az átfogó útmutató belemerül ezekbe a kifinomult formázási folyamatokba, elmagyarázva egyedi tulajdonságaikat, részletesebben az alkalmazott anyagokat, feltárva az iparágakban alkalmazott különféle alkalmazásaikat, és felvázolva az előnyeiket és hátrányait.

Beilleszthető öntés

A beillesztési formázás egy nagyon sokoldalú fröccsöntési folyamat, ahol az előzetesen kialakított alkatrészeket, az úgynevezett betétek, egy penészüregbe helyezik, majd a műanyag anyagot befecskendezik körülöttük. Az olvadt műanyag folyik és megszilárdul, beágyazódik vagy ragaszkodik a betéthez, hatékonyan létrehozva egyetlen, integrált részt. A betét a végső öntött termék szerves, funkcionális vagy szerkezeti elemévé válik.

Folyamat áttekintése

A beszúrási öntési folyamat általában a következő lépéseket foglalja magában:

-

Beszúrás előkészítés: A betéteket, amelyek különféle anyagokból, például fémből, kerámia vagy akár előre összeomlott műanyag alkatrészekből készülnek, elkészíthetők. Ez magában foglalhatja a tisztítást, az előmelegítést vagy a ragasztó/alapozó alkalmazását, ha fokozott kötés szükséges.

-

Helyezze be az elhelyezést: Az előkészített betétek pontosan a penészüregben vannak elhelyezve. Ezt manuálisan lehet megtenni az alacsony volumenű előállításhoz, vagy-általában a nagy volumenű beállításokban-automatikusan robotkarok, pick-and-pace egység vagy speciális táplálkozási rendszer használata a pontos és megismételhető elhelyezés biztosítása érdekében.

-

Penész szorítás: Miután a betétek a helyükön vannak, a penész felét biztonságosan szorítják.

-

Anyagfecskendezés: Az olvadt műanyagot (hőre lágyuló vagy hőre kiterjedő) nagy nyomás alatt injektálják a penészüregbe, körül áramolva és beágyazva a betéteket. Az anyag kitölti az összes üreget, erős kötést vagy mechanikus zárat hozva létre a betéttel.

-

Hűtés és megszilárdulás: A műanyag anyag lehűl és megszilárdul a betét körül, a penészüreg alakjával.

-

Kidobás: Megnyílik a penész, és a kész alkatrészt, az integrált betéttel kiürítik.

Általánosan használt anyagok

A beillesztési formázás kompatibilis az anyagok széles skálájával mind a betéthez, mind a túlzott anyaghoz:

-

Betétekhez:

-

Fémek: Sárgaréz, rozsdamentes acél, alumínium, réz (például menetes betétek, csapok, érintkezők, tengelyek). Ezek szilárdságot, vezetőképességet vagy kopásállóságot biztosítanak.

-

Műanyagok: Egyéb előre összevont műanyag alkatrészek (például szűrők, lencsék, fogaskerekek).

-

Kerámia: Specifikus elektromos vagy termikus tulajdonságokhoz.

-

Üveg: Lencsékhez vagy optikai alkatrészekhez.

-

Elektronikus alkatrészek: PCB -k, érzékelők, csatlakozók.

-

-

Az öntött anyaghoz (műanyag):

-

Hőre lágyuló műanyag: ABS, PC, Nylon (PA), PBT, PP, PE, PEEK, PSU. A választás a szükséges szilárdságot, a hőmérséklet -ellenállástól, a kémiai ellenállástól és az esztétikai tulajdonságoktól függ.

-

Hőszerek: Kevésbé gyakori, de specifikus nagy teljesítményű alkalmazásokhoz használják, ahol a hőállóság vagy a kémiai tehetetlenség kritikus.

-

Alkalmazások

A beillesztési formázást számos iparágban széles körben használják különféle termékek esetében:

-

Elektronikus alkatrészek: Csatlakozók, kapcsolók, érzékelők, áramköri kapszulázás, mágnesszelepek, terminálblokkok, gyakran integrálva a fémcsapokat vagy a vezetékeket műanyag házakba.

-

Orvosi eszközök: Sebészeti műszerek (fém pengék vagy tippek műanyag fogantyúkba történő integrálása), diagnosztikai berendezések alkatrészei, folyadékcsatlakozók, elektronikus orvosi eszközök házai.

-

Autóalkatrészek: Bokrok, csapágyak, fogaskerekek, elektronikus házak, kapcsolók, műszerfal alkatrészei, gyakran integrálva a fém betéteket a tartósság vagy a funkcionalitás érdekében.

-

Fogyasztói elektronika: Gombok, gombok, fogantyúk, kézi eszközök házak, fémkontaktusok vagy szerkezeti elemek beépítésével.

-

Ipari alkatrészek: Szabadok fém csomópontokkal, vezérlőgombokkal menetes betétekkel, szűrőrendszerekkel.

Előnyök

-

Javított rész -erő és tartósság: A fémbetétek jelentősen javítják a műanyag alkatrészek szerkezeti integritását, kopásállóságát és menetes szilárdságát.

-

Csökkentett összeszerelési idő és költségek: A több alkatrész integrálásával egyetlen formázási lépésbe, a másodlagos összeszerelési műveletek (például csavarozás, ragasztás vagy hegesztés) kiküszöbölik vagy drasztikusan csökkentik, ami jelentős munka- és költségmegtakarítást eredményez.

-

Továbbfejlesztett funkcionalitás: Lehetővé teszi a különféle anyagokból származó tulajdonságok kombinációját (például a fém szilárdságát a műanyag könnyű vagy szigetelő tulajdonságaiból).

-

Kompakt tervezés: Lehetővé teszi a kisebb, integráltabb alkatrészek létrehozását, ami elengedhetetlen az elektronika és az orvostechnikai eszközök miniatürizálása szempontjából.

-

Költséghatékony a nagy volumen termeléshez: Noha a kezdeti szerszámok költségei mérsékeltek lehetnek, a nagy volumenű futások hatékonyságának növekedése nagyon gazdaságossá teszi.

Hátrányok

-

A beillesztési károsodás lehetősége az öntés során: A finom vagy vékony betétek meghajolhatók, deformálhatók vagy megsérülhetnek az injektált olvadt műanyag nagy nyomása.

-

Korlátozott tervezési rugalmasság (betétekhez): Maga a betét kialakításának elég robusztusnak kell lennie, hogy ellenálljon az öntési folyamatnak. A beillesztési kialakításba be kell építeni a forgatást vagy a kihúzást megakadályozó tulajdonságokat (például a Knurls, az alsó részeket).

-

Helyezze be az előkészítést és az elhelyezés bonyolultságát: Komplex vagy nagyon kicsi betétek esetén a kézi elhelyezés lassú és drága lehet. Az automatizált rendszerek jelentős kezdeti befektetési és beállítási időt igényelnek.

-

Megnövekedett szerszámok bonyolultsága és költsége: Az öntőformákat olyan funkciókkal kell megtervezni, hogy az injekció beadása során a betétek pontosan tartsák a helyét, potenciálisan növelve a penésztervezési és gyártási költségeket az egyszerű fröccsöntő formához képest.

-

Anyagi kompatibilitási szempontok: A betét és a műanyag között megfelelő tapadást vagy mechanikus zárat kell biztosítani a meglazulás vagy a delamináció elkerülése érdekében, különösen a stressz vagy a hőmérsékleti ingadozások esetén.

Túlzsúfolás

A túlmásolás egy olyan fröccsöntési folyamat, amelyben egy anyag (a túlmáss anyag) rétegét egy meglévő, előre kialakított részre (a szubsztrát vagy az első lövés) formáznak. Ez a folyamat egyetlen, integrált komponenst hoz létre, különálló anyagtulajdonságokkal a különböző felületeken, gyakran javítva az esztétikát, az ergonómiát vagy a funkcionalitást. Ellentétben a beillesztéssel, ahol a betét különálló alkatrész, túlmásolva, maga a szubsztrát általában egy már formázott műanyag rész.

Folyamat áttekintése

A túlmásolás különféle módszerekkel érhető el, de az alapelv két vagy több különálló öntési lépést foglal magában:

-

Szubsztrát (első lövés) öntés: Az alaprészt vagy a szubsztrátot merev anyaggal (például ABS, PC, nejlon) öntve öntik. Ez a rész hagyható, hogy lehűljön és megszilárduljon.

-

Szubsztrát átadás:

-

Kétlövés (többlövés) túlmosás: A nagymértékben automatizált folyamatokban a szubsztrátrész a penészben marad, vagy egy második üregbe forgatja ugyanazon speciális multi-tot öntőgépen. Ez a leghatékonyabb módszer a nagy mennyiségű előállításhoz.

-

Helyezze be a túlzott összeget (kézi vagy robot): A kevésbé összetett geometriák vagy alacsonyabb mennyiségek esetén a kész szubsztrátrész manuálisan vagy robotikusan továbbítja az egyik penészből (vagy öntőgépből) egy második penészbe (vagy egy másik üreg ugyanabban a gépben), ahol a túlzott anyagot injektálják.

-

-

Overmold Anyagfecskendezés: A második, gyakran lágyabb vagy rugalmasabb anyagot (például TPE, TPU) ezután a második üregbe injektálnak, átfolynak és az előrehaladt szubsztrát meghatározott területeihez kötődnek.

-

Hűtés és megszilárdulás: A túlzott anyag lehűl és megszilárdul, erős kémiai vagy mechanikai kötést képezve a szubsztráttal.

-

Kidobás: A kész, túlmágott rész kiürül a penészből.

Általánosan használt anyagok

Az anyagok kiválasztása kritikus jelentőségű a megfelelő tapadás, a kívánt esztétika és a funkcionális teljesítmény biztosítása érdekében.

-

A szubsztráthoz (első lövés): Jellemzően merev hőre lágyuló műanyagok, amelyek strukturális integritást biztosítanak. Általános döntések a következők:

-

ABS (akrilonitril -butadién sztirol)

-

Polikarbonát (PC)

-

Nylon (PA)

-

Polipropilén (PP)

-

Nagy sűrűségű polietilén (HDPE)

-

Akril (PMMA)

-

-

A túlméshez (második lövés): Gyakran lágyabb, elasztomer vagy esztétikai szempontból megkülönböztetett anyagok, amelyek jól ragaszkodnak a szubsztráthoz. Általános döntések a következők:

-

Hőre lágyuló elasztomerek (TPES): Széles osztály, beleértve a TPU -k (hőre lágyuló poliuretánok), a TPV -k (hőre lágyuló vulkanizátumok), a Copes (Copolyester elasztomerek) és mások. Ezek lágy tapintást, markolatot, tömítést vagy rezgéscsillapító tulajdonságokat biztosítanak.

-

Hőre lágyuló poliuretánok (TPU): Kiváló kopásállóság, rugalmasság és jó tapadás sok merev műanyaghoz.

-

Polipropilén (PP) vagy polietilén (PE) lágyabb fokozatai: Az alkalmazásokhoz, amelyek eltérő textúrát vagy színt igényelnek, gumiszerű érzés nélkül.

-

Egyéb műanyagok: Időnként egy második merev műanyagot túlzsúfolnak többszínű vagy több textúrájú hatásokhoz, lágy tapintású követelmény nélkül.

-

Alkalmazások

A túlzott összegzést széles körben használják a különböző iparágakban, hogy hozzáadott értéket, funkcionalitást és vonzerőt adjanak a termékekhez:

-

Puha-tapintású markolatok: Szerszámfogantyúk (elektromos szerszámok, kézi szerszámok), fogkefék fogantyúk, borotva markolatok, sporteszközök, autóipari belső markolatok és fogyasztói elektronikai burkolatok, ahol kényelmes, nem csúszás nélküli markolat szükséges.

-

Pecsétek és tömítések: Integrált tömítések létrehozása a házakon, kupakokon vagy elektronikus eszközökön, hogy víz- vagy porállóságot biztosítsanak, kiküszöbölve a különálló O-gyűrűk vagy tömítések szükségességét.

-

Beágyazás és védelem: Az érzékeny elektronikus alkatrészek, orvosi műszerek vagy kényes mechanizmusok védelme az ütés, a nedvesség vagy a vegyi anyagoktól.

-

Rezgéscsillapítás: A lágyabb anyagok integrálása a sokkok és rezgések elnyelésére az autóalkatrészekben, az elektronikus eszközökben vagy a készülék alkatrészeiben.

-

Továbbfejlesztett esztétika: Többszínű vagy több textúrájú alkatrészek létrehozása a jobb vizuális vonzerő, márkaépítés vagy tapintható differenciálódás érdekében (például kontrasztos színgombok a távirányítón).

-

Orvosi eszközök: Sebészeti műszerfogantyúk, beteg érintkezési felületek és rugalmas csőcsatlakozók.

Előnyök

-

Továbbfejlesztett esztétika és ergonómia: Készít olyan alkatrészeket, amelyek javított tapintható érzéssel, kényelmes markolatokkal és többszínű/textúrákkal rendelkezik, jelentősen javítva a felhasználói élményt és a termékhasználatot.

-

Javított markolat és nem csúszás tulajdonságai: Ideális fogantyúkhoz és felületekhez, amelyek biztonságos tartást igényelnek, még nedves esetén is.

-

Lezárási képességek: Kiküszöböli a különálló tömítések vagy tömítések szükségességét, csökkentve az összeszerelési lépéseket és a potenciális szivárgási útvonalakat, ami költségmegtakarítást és jobb teljesítményt eredményez.

-

Rezgés és lengéselnyelés: A lágyabb, túlmássolt anyag hatékonyan csökkentheti a rezgéseket és elnyeli az ütközéseket, védve a belső alkatrészeket.

-

Tervezési szabadság: Lehetővé teszi az összetett geometriákat és a funkcionális integrációt, amely nehéz vagy lehetetlen lenne az egylövésű öntéssel.

-

Csökkentett összeszerelési költségek: A több anyag egyetlen folyamatba történő integrálásával a másodlagos műveleteket, például a ragasztást, a rögzítést vagy a markolat kézi összeszerelését minimalizálják vagy kiküszöbölik.

Hátrányok

-

Anyagkompatibilitási problémák: A szubsztrát és a túlzott anyag közötti szoros kötés elérése kritikus jelentőségű. Az összeegyeztethetetlen anyagok delaminációhoz, lánctalp vagy rossz tapadáshoz vezethetnek. Gondos anyagválasztás és néha kémiai kötőszerek szükségesek.

-

Delamination potenciál: Ha az anyagkompatibilitási vagy feldolgozási feltételeket nem optimalizálják, akkor a túlzott réteg elválaszthatja a szubsztrátot, veszélyeztetve az alkatrész integritását.

-

Bonyolultabb szerszámok: A túlmásoló szerszámok természetüknél fogva bonyolultabbak, mint az egylövésű formák, különösen a két lövéses rendszereknél, ami magasabb kezdeti szerszámköltségeket és hosszabb átfutási időt eredményez.

-

Hosszabb ciklusidő (egyes módszerek esetén): Noha a két lövés túlzott túlmozdulása hatékony, az alkatrészek kézi átadásával kapcsolatos módszerek jelentősen növelhetik a ciklusidőket az egyszerű fröccsöntéshez képest.

-

Zsugorodási különbségek: A szubsztrát és a túlmáss anyagok közötti eltérő zsugorodási sebesség a végső részben vonzási vagy belső feszültségeket okozhat.

-

Flash és szennyeződés aggodalmak: A tiszta átvitel biztosítása és az első anyag villanásának megakadályozása a második üregbe pontos penész -kialakítást és folyamatvezérlést igényel.

Együttmés (multi-lövés öntvény)

Az együttmûködés, amelyet gyakran felcserélhetően több lövés formájának, kétlövésű formájának vagy többkomponensű fröccsöntésnek neveznek, egy fejlett gyártási folyamat, amely lehetővé teszi két vagy több különböző anyag egyidejű vagy szekvenciális injekcióját egyetlen formás cikluson belül. Ez a technika erősen integrált, multi-anyagi alkatrészeket hoz létre, kiküszöbölve a különálló szerelési lépések szükségességét és lehetővé téve a komplex mintákat, amelyek különböző anyag tulajdonságai vannak.

Folyamat áttekintése

A társmoldozás magja a több befecskendező egységgel felszerelt speciális fröccsöntőgépek és gyakran forgó platem vagy mag használatában rejlik:

-

Első anyag befecskendezése: Az első anyagot (például egy merev műanyag) a penészüreg egy részébe injektálják, hogy a kezdeti részt vagy szubsztrátot képezzék.

-

Penész újrakonfiguráció/forgás:

-

Forgó plath/mag: A leggyakoribb kétlövésű rendszerekben a penészmag (vagy egy több üreget tartalmazó plathát) forog, hogy a részlegesen öntött részt egy második injekciós egységhez mutatja be.

-

Mag-hát/csúszó mag: Egyes rendszerekben egy csúszó mag vagy mag-vissza-vissza mechanizmus változik, hogy új üreget hozzon létre a második anyaghoz, anélkül, hogy a teljes penész elforgatná.

-

-

Második anyag befecskendezése: Míg az első anyag még mindig a penészben van (és néha még mindig meleg), a második anyagot (például egy lágy TPE, egy másik színű műanyag vagy eltérő funkcionális műanyag) injektálnak az újonnan kialakult vagy kitett üregbe, az első anyaghoz kötve.

-

Későbbi injekciók (több lövéshez): Három vagy több anyagot igénylő alkatrészek esetében ez a folyamat megismétlődik további injekciós egységekkel és penész -újrakonfigurációkkal.

-

Hűtés és megszilárdulás: Minden anyag lehűl és megszilárdul az egyetlen formában.

-

Kidobás: A teljesen kialakult, multi-anyagi rész kiürül a penészből.

Az együttmés típusai

Míg a "együttesítés" széles kifejezés, a legszembetűnőbb típusok a következők:

-

Kétlövésű öntés (2K öntés): Ez a legelterjedtebb az együttmésolás legelterjedtebb formája, amely két különféle anyagot tartalmaz, amelyeket egymás után egymásba és penészbe injektálnak. Széles körben használják puha tapadású markolatokkal, többszínű esztétikával vagy integrált pecsétekkel történő alkatrészek létrehozására.

-

Többkomponensű öntés: A két lövés kiterjesztése, három vagy több különböző anyag bevonásával. Ehhez bonyolultabb gépek és penészminták szükségesek.

-

Co-injekciós öntvény: Egy különálló típus, ahol két (vagy több) anyagot injektálnak egyidejűleg Ugyanazon a kapun keresztül, gyakran létrehozva egy "szendvics" szerkezetet. Például egy alapanyagot (például újrahasznosított műanyag) bőr anyag vesz körül (például szűz műanyag esztétikához vagy specifikus tulajdonságokhoz). Ez kiváló az anyagmegtakarításhoz vagy az egyedi anyaggradiensek eléréséhez.

-

Túlmosás (az együttmés egyik formájaként): Miközben külön-külön megvitatják a megkülönböztetett alkalmazás miatt, a túlmásolás, ha egy multi-lövésű gépen hajtják végre, az alkatrész eltávolítása nélkül, technikailag az együttmés egyik formája.

Általánosan használt anyagok

Az együttesítés lehetővé teszi az anyagkombinációk hatalmas sorozatát, elsősorban a hőre lágyuló elasztomereket:

-

Hőre lágyuló-termoplasztikus kombinációk:

-

Különböző színek: Például, merev abs fekete színben, merev Abs fehérben, többszínű gombokhoz vagy kulcstartókhoz.

-

Különböző merevség: Például, merev polikarbonát egy szerkezeti gerinchez, kissé rugalmasabb nejlonnal az élő csuklópántos vagy pillanatnyi illesztéshez.

-

Különböző tulajdonságok: Például egy tiszta akril egy lencse számára, amely átlátszatlan abs van a házhoz.

-

-

Hőre lágyuló-termoplasztikus elasztomer (TPE) kombinációk:

-

Ez rendkívül gyakori a lágy tapintású markolatoknál (például merev PC vagy ABS lágy TPE/TPU-val), integrált tömítések vagy rezgési párhuzamos funkciók esetén.

-

-

Anyagkompatibilitás: Az együttméselés sikere erősen támaszkodik a választott anyagok kémiai és fizikai kompatibilitására az erős tapadás biztosítása és a delamináció megelőzése érdekében. Az olyan tényezők, mint az olvadékhőmérséklet, a viszkozitás és a kémiai affinitás, kritikus megfontolások.

Alkalmazások

Az együttes összeomlás forradalmasítja a terméktervezést a különféle ágazatokban, lehetővé téve a nagyon funkcionális és esztétikai szempontból vonzó alkatrészeket:

-

Többszínű alkatrészek: Billentyűzetek, távirányítók, autóipari belső gombok, készülékkezelő panelek és játékok, ahol a különböző színek integrálódnak festés vagy másodlagos összeszerelés nélkül.

-

Alkatrészek különböző merevség/tapintható zónákkal: Az elektromos szerszám merev magokkal és lágy tapintású markolatokkal, orvostechnikai eszközökkel, mind szerkezeti, mind ergonómiai zónákkal, az autóipari belső alkatrészekkel, amelyek a kemény és lágy textúrákat kombinálják (például műszerfalak, ajtópanelek).

-

Komplex geometriák integrált funkciókkal:

-

Integrált tömítések és tömítések: Az elektronika, az autóipari érzékelők vagy a háztartási készülékek különálló tömítőelemek kiküszöbölése.

-

Élő csuklópántok: Rugalmas csuklós mechanizmusok létrehozása a merev részeken belül.

-

Beágyazás: A finom belső elektronika vagy érzékelők védelme robusztus külső héjjal.

-

Optikai alkatrészek: A tiszta lencsék és az átlátszatlan házak kombinálása.

-

-

Autóipar: Belső burkolat, kormánykerék alkatrészei, vezérlőgombok, időjárási és tükörházak, amelyek több anyagot integrálnak az esztétika, az érzés és a funkció érdekében.

-

Orvosi eszközök: Sebészeti szerszámkezelők, diagnosztikai berendezések házak, hordható orvosi érzékelők, amelyek integrált lágy alkatrészeket igényelnek a beteg kényelme vagy tömítése érdekében.

-

Fogyasztói elektronika: Mobiltelefon-burkolatok, hordható eszközök, fejhallgató és játékvezérlők integrált lágy tapintású területekkel vagy többszínű mintákkal.

Előnyök

-

Nagyobb tervezési szabadság és összetettség: Lehetővé teszi a tervezők számára, hogy nagyon bonyolult geometriával és változó anyagtulajdonságokkal készítsenek alkatrészeket egyetlen összetevőben, lehetővé téve az innovatív termékjellemzőket.

-

Funkcionális integráció: A több funkciót egyetlen részbe egyesíti (például szerkezet, markolat, tömítés, szín), csökkentve az alkatrészek számát és egyszerűsíti az anyagszámlákat.

-

A másodlagos műveletek kiküszöbölése: Jelentősen csökkenti vagy kiküszöböli a gyülekezés utáni összeszerelési lépések, például ragasztás, hegesztés, festés vagy külön tömítések rögzítésének szükségességét, ami jelentős munka- és költségmegtakarításhoz vezet.

-

Javított alkatrészminőség és teljesítmény: Erős, következetes kötéseket ér el az anyagok között, ami tartósabb alkatrészeket eredményez, fokozott teljesítményjellemzőkkel (például jobb tömítés, továbbfejlesztett ergonómia).

-

Csökkentett teljes ciklusidő (vs. különálló öntés és összeszerelés): Noha maga a gépciklus hosszabb lehet, mint az egylövés, az összeszerelési lépések megszüntetése az általános termelési folyamatot sokkal gyorsabbá és hatékonyabbá teszi.

-

Költséghatékony a nagy volumen termeléshez: A kezdeti beruházás magas, de a csökkentett összeszerelés és a jobb hatékonyság hosszú távú megtakarításai nagyon gazdaságossá teszik a tömegtermelést.

Hátrányok

-

Magas szerszámköltségek: Az együttméshez szükséges formák kivételesen összetettek, pontos megmunkálást, gyakran több kapukat és kifinomult forgó vagy csúszó mechanizmusokat igényelnek. Ez szignifikánsan magasabb kezdeti szerszámköltségeket eredményez az egylövésű formákhoz képest.

-

Komplex folyamatvezérlés: Az optimális kötés és az anyagáramlás elérése pontos ellenőrzést igényel több befecskendező egység, hőmérséklet, nyomás és penészmozgás felett. Ez magasan képzett szolgáltatókat és fejlett gépeket igényel.

-

Anyagkompatibilitási korlátozások: Az olyan anyagok kiválasztása, amelyek kémiailag jól kötődnek, és kompatibilis feldolgozási hőmérsékletekkel és zsugorodási sebességgel rendelkeznek, döntő jelentőségű és kihívást jelenthet. A rossz kompatibilitás delaminációhoz, vonzerejéhez vagy stresszhez vezet.

-

Hosszabb fejlesztési ciklusok: A szerszámok és a folyamat beállításának bonyolultsága miatt a kezdeti fejlesztési és prototípuskészítési szakasz szélesebb lehet.

-

Nagyobb gép lábnyoma: A többlövésű gépek általában nagyobbak és drágábbak, mint a szokásos fröccsöntőgépek.

-

Korlátozott anyagkombinációk: Noha sokoldalú, a kompatibilitási problémák miatt nem minden anyagi kombináció lehetséges vagy praktikus.

Összehasonlító táblázat

Annak érdekében, hogy tisztázzák a döntéshozatal megkülönböztetéseit és segítséget, az alábbi táblázat a beillesztési formázást, a túlzott összegzést és az együttes összeomlást összehasonlítja a különféle kritikus paraméterek között.

| Szolgáltatás / folyamat | Beilleszthető öntés | Túlzsúfolás | Együttmés (multi-lövés öntvény) |

| Meghatározás | Műanyag formázása egy előre kialakított nem műanyag vagy már létező alkatrész (beszúrás) körül. | Második anyag öntése (gyakran lágyabb/eltérő) egy meglévő műanyag rész (szubsztrát) felett. | Két vagy több különböző anyag öntése egyetlen részre egy öntési cikluson belül. |

| Szubsztrát/beszúrás típus | Előzetesen kialakított nem műanyag (fém, kerámia, elektronika stb.) Vagy egy korábban öntött műanyag rész, amelyet betétként kezelnek. | Előre összeolvadt műanyag rész (merev szubsztrát), amelyre a második anyag formája. | Két vagy több különböző anyag, amelyet egymás után/egyszerre öntöttek ugyanabban a gépen. |

| Folyamatáramlás | 1. Helyezze be az elhelyezést. 2. Műanyag befecskendezés a betét körül. 3. kidobás. | 1. szubsztrát öntött. 2. A második üregbe/penészbe átvitt szubsztrát. 3. A szubsztrátra befecskendezett második anyag. 4. kidobás. | 1. első anyag injektált. 2. 3. Második anyag injektálva. 4. (Ismételje meg további felvételeket). 5. kidobás. |

| Tipikus anyagok | Betétek: fém, kerámia, üveg, elektronika. Öntve: hőre lágyuló műanyag (ABS, Nylon, PC, PP). | Szubsztrát: merev hőre lágyuló műanyag (ABS, PC, Nylon, PP). Overmold: TPES, TPU -k, lágyabb műanyagok. | Különböző kompatibilis hőre lágyuló-termoplasztikus vagy hőre lágyuló TPE kombinációk. |

| Kulcsfontosságú alkalmazásfókusz | Részkészlet megerősítése, elektromos vezetőképesség, fokozott szálszilárdság, az elektronika integrálása. | Lágy tapintású markolatok, ergonómiai fejlesztések, integrált tömítések, rezgéscsillapítás, esztétikai differenciálódás. | Többszínű alkatrészek, integrált tömítések, változó merevségi zónák, összetett funkcionális integráció összeszerelés nélkül. |

| Előnyök | Javított szilárdság, csökkentett összeszerelés, költséghatékony a nagy volumenű, kompakt kialakításhoz. | Továbbfejlesztett esztétika/ergonómia, jobb markolat, integrált tömítés, rezgéscsillapítás, csökkentett összeszerelés. | Nagyobb tervezési szabadság, funkcionális integráció, másodlagos műveletek kiküszöbölése, kiváló minőségű. |

| Hátrányok | Potenciális betétkárosodás, korlátozott beszúrási tervezési rugalmasság, összetett beillesztési elhelyezés, specifikus szerszámok. | Az anyagi kompatibilitási kihívások, a potenciális delamináció, a bonyolultabb szerszámok, a zsugorodási különbségek. | Nagyon magas szerszámköltségek, komplex folyamatvezérlés, szigorú anyagkompatibilitás, hosszabb fejlesztési ciklusok. |

| Szerszámok bonyolultsága | Mérsékelt vagy magas (betétek tartásához) | Magas (két üregre vagy penészcserére van szükség) | Nagyon magas (több állomásos formák, forgó plathok, több injekciós egység) |

| Tipikus gép | Szabványos fröccsöntőgép (gyakran automatizálva a beillesztési elhelyezéshez). | Standard IMM (automatizálással az átvitelhez) vagy speciális 2K/többlövésű IMM. | Speciális 2K/több lövésű fröccsöntő gép. |

| Költség (kezdeti) | Közepes vagy magas | Magas | Nagyon magas |

| Költség (részenként, magas vol.) | Alacsony vagy mérsékelt (az összeszerelési megtakarítások miatt) | Mérsékelt (az összeszerelési megtakarítások miatt) | Alacsony (a legköltséghatékonyabb az összeszerelés nélkül) |

| Elsődleges kötési típus | Mechanikus reteszelés, tapadás | Kémiai/mechanikus tapadás | Kémiai/mechanikus tapadás |

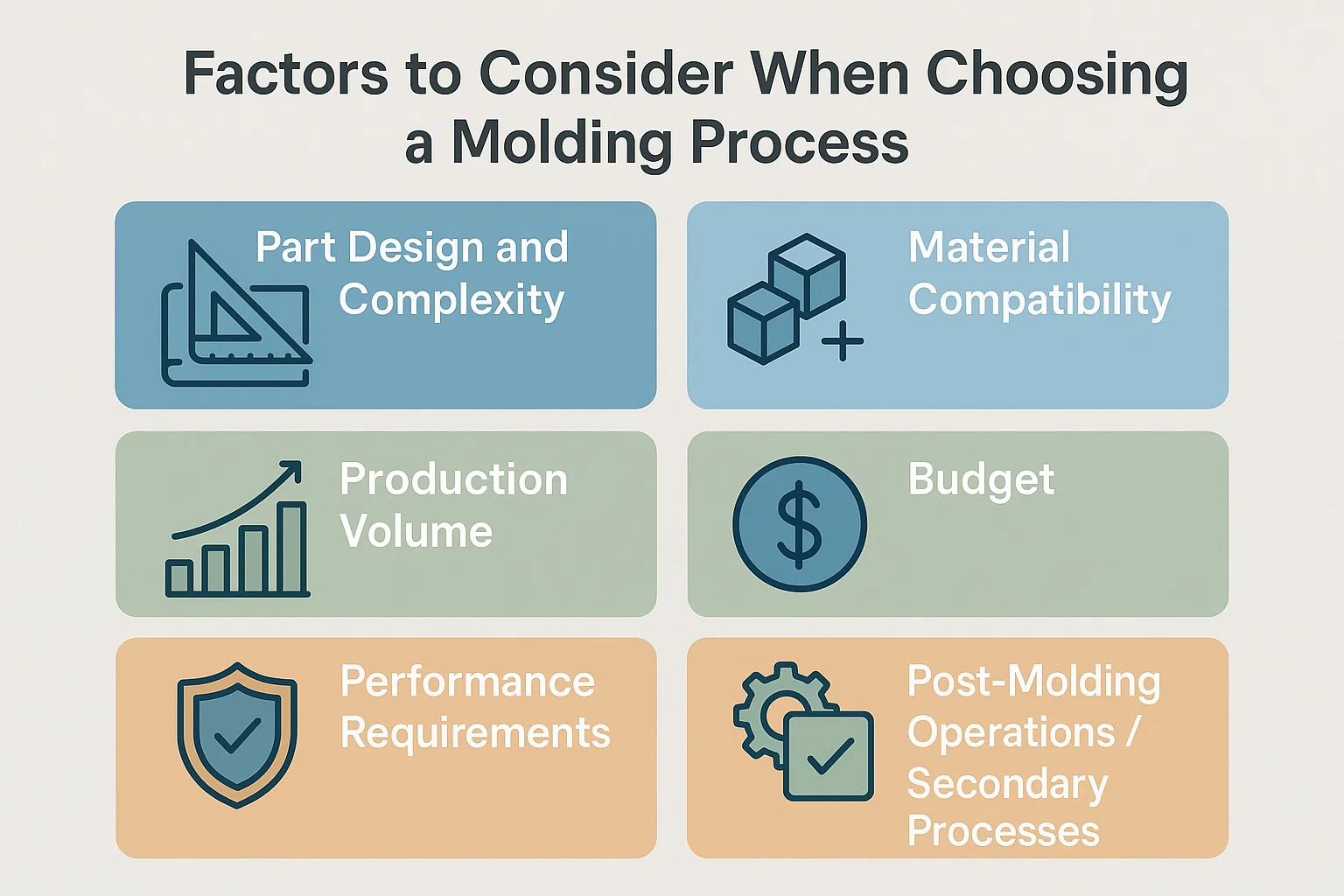

Az öntési folyamat kiválasztásakor figyelembe veendő tényezők

A beillesztési formázás, a túlzott összegzés és az együttmés legmegfelelőbb formázási folyamatának kiválasztása kritikus döntés, amely befolyásolja a termék teljesítményét, a gyártás hatékonyságát és az általános költségeket. Számos kulcsfontosságú tényező alapos értékelése elengedhetetlen egy adott technika elkötelezettsége előtt.

1. Résztervezés és bonyolultság

-

Geometria és integráció:

-

Beillesztés: Ideális, ha a diszkrét, előre kialakított alkatrészeket (gyakran nem műszaki, például fém vagy elektronikát) integrálnia kell egy műanyag részbe. Vegye figyelembe, hogy a betét alakját biztonságosan meg lehet tartani a penészben, és ellenáll -e az injekciós nyomásnak.

-

Túlmosás: A legmegfelelőbb egy lágyabb, ergonómiai vagy esztétikai szempontból megkülönböztetett réteg hozzáadásához a már létező műanyag szubsztrát - Értékelje, hogy a túlmáss anyag tiszta módon képes -e átfolyni a szubsztrát kontúrjain, anélkül, hogy levegő csapdába ejtené vagy üregeket hozna létre.

-

Együttmés: A legmagasabb tervezési szabadságot kínálja a több műanyag alapú anyag közvetlenül egy folyamatba történő integrálásához. Kiváló a komplex többszínű funkciókhoz, integrált tömítésekhez vagy különböző merevségi zónákkal rendelkező alkatrészekhez.

-

-

Dimenziós toleranciák: Minden módszerhez az anyag zsugorodásának alapos megfontolása szükséges, különösen a különböző anyagok kombinálásakor. Különösen az együttes összeomlás igényel pontos ellenőrzést, mivel a több anyag egyszerre megszilárdul.

-

Funkcionális követelmények: Milyen konkrét tulajdonságokra van szükség az alkatrészek egyes részeire? Erő, markolat, tömítés, elektromos vezetőképesség vagy esztétika? Ez erősen befolyásolja az anyag kiválasztását és ezáltal a folyamatot.

2. Anyagkompatibilitás

-

Tapadás: Ez kiemelkedő fontosságú, különösen a túlmásoláshoz és az együttméshez. A kiválasztott anyagoknak erős kémiai vagy mechanikai kötést kell képezniük, hogy megakadályozzák a delaminációt vagy az elválasztást az idő múlásával. Kutatás -specifikus anyagi fokozatokat és kompatibilitást (például a PC -vel vagy a nejlonnal való kötéshez szükséges specifikus TPE -osztályok).

-

Feldolgozási hőmérsékletek: A különböző anyagok olvadási hőmérsékleteinek kompatibilisnek kell lenniük. A túlmásolás és az együttmés során a második anyag olvadási hőmérséklete nem lehet olyan magas, hogy az első anyagot (szubsztrát) károsítja vagy deformálja.

-

Zsugorodási arány: A kombinált anyagok közötti eltérő zsugorodási sebesség vonzerőt, belső feszültségeket vagy rossz dimenziós stabilitást eredményezhet az utolsó részben. A mérnökök gyakran szimulációs szoftvert használnak ezeknek a kérdéseknek a megjósolására és enyhítésére.

3. Termelési mennyiség

-

Alacsony és közepes térfogat:

-

Beillesztés (kézi elhelyezés): Életképes lehet az alacsonyabb mennyiségeknél, ahol az automatizált beillesztési elhelyezés költségei nem indokoltak.

-

Túlzsúfolás (kézi átadás): Hasonlóképpen, ha az alkatrészeket manuálisan továbbítják a formák között, akkor az megfelel az alacsonyabb termelési futásoknak, bár a munkaerőköltségek tényezővé válnak.

-

-

Nagy mennyiség:

-

Automatizált beszúrási öntés: Alapvető fontosságú a nagy volumenű betétek formájához a hatékonyság és a pontosság fenntartása érdekében.

-

Kétlövés (többlövés) túlzott és együttmés: Ezeket a folyamatokat kifejezetten a nagy volumenű, nagy hatékonyságú előállításra tervezték. A jelentős előzetes eszközöket és a gépi beruházást több millió alkatrészen amortizálják, ezáltal darabonként rendkívül költséghatékonyak.

-

4. Költségvetés

-

Kezdeti szerszámok költségei:

-

Beillesztés: Általában közepes vagy magas, mivel a penésznek a betétek rögzítéséhez szükséges funkciókra van szüksége.

-

Túlmosás: Magas, különösen a több üreg vagy a forgó formák esetében.

-

Együttmés: A legmagasabb, a multi-lövéses formák és a speciális gépek szélsőséges bonyolultsága miatt.

-

-

Gépbefektetés: Az együttméshez és az integrált túlzott túlmásoláshoz szükséges több lövéses fröccsöntő gépek szignifikánsan drágábbak, mint a szokásos gépek.

-

Részenkénti költség: Noha a fejlett módszereknél magas a kezdeti költségek, a másodlagos műveletek (összeszerelés, festés, tömítés) kiküszöbölése drasztikusan csökkentheti az részenkénti költségeket a nagy volumenű termelésben, ami az általános megtakarításokhoz vezet.

5. Teljesítménykövetelmények

-

Tartósság és élettartam: Vajon a résznek kell -e ellenállnia a kemény környezetnek, az ismételt felhasználásnak vagy a konkrét terheléseknek? Ez befolyásolja az anyagválasztást és az anyagok közötti kötés integritását.

-

Környezeti tényezők: Vajon az alkatrészt ki van téve vegyi anyagoknak, UV -fénynek, szélsőséges hőmérsékleteknek vagy nedvességnek? Az anyagválasztási és kötési mechanizmusoknak figyelembe kell venniük ezeket a feltételeket.

-

Esztétika: Kritikus -e egy konkrét megjelenés, érzés vagy színkombináció a termék piaci vonzereje szempontjából? A túlmásolás és az együttes összeomlás excel az integrált esztétikai tulajdonságok biztosításában.

-

Tanúsítások/szabványok: Az olyan iparágak számára, mint az orvosi vagy autóipar, a speciális anyagi tulajdonságoknak és a gyártási folyamatoknak meg kell felelniük a szigorú szabályozási előírásoknak.

6. Az ömlesztés utáni műveletek / másodlagos folyamatok

-

A fejlett formázási technikák kiválasztásának egyik elsődleges hajtóereje az ömlesztés utáni összeszerelés csökkentése vagy megszüntetése.

-

Beillesztés: Csökkenti a kötőelemek, perselyek, stb. Összeállítását

-

Overmolding & Co-Molding: Kiküszöböli a markolatok kézi ragasztását, a tömítések összeszerelését vagy a többszínű alkatrészek festését.

-

-

Értékelje meg a valódi "teljes tulajdonjogi költségeket" azáltal, hogy nemcsak az öntési költségeket, hanem a szekunder műveletekhez kapcsolódó munka-, berendezéseket és minőség -ellenőrzést is figyelembe veszi. A fejlett formázásba történő magasabb kezdeti beruházás gyakran fizethet önmagáért, ha drasztikusan csökkenti ezeket a későbbi költségeket.

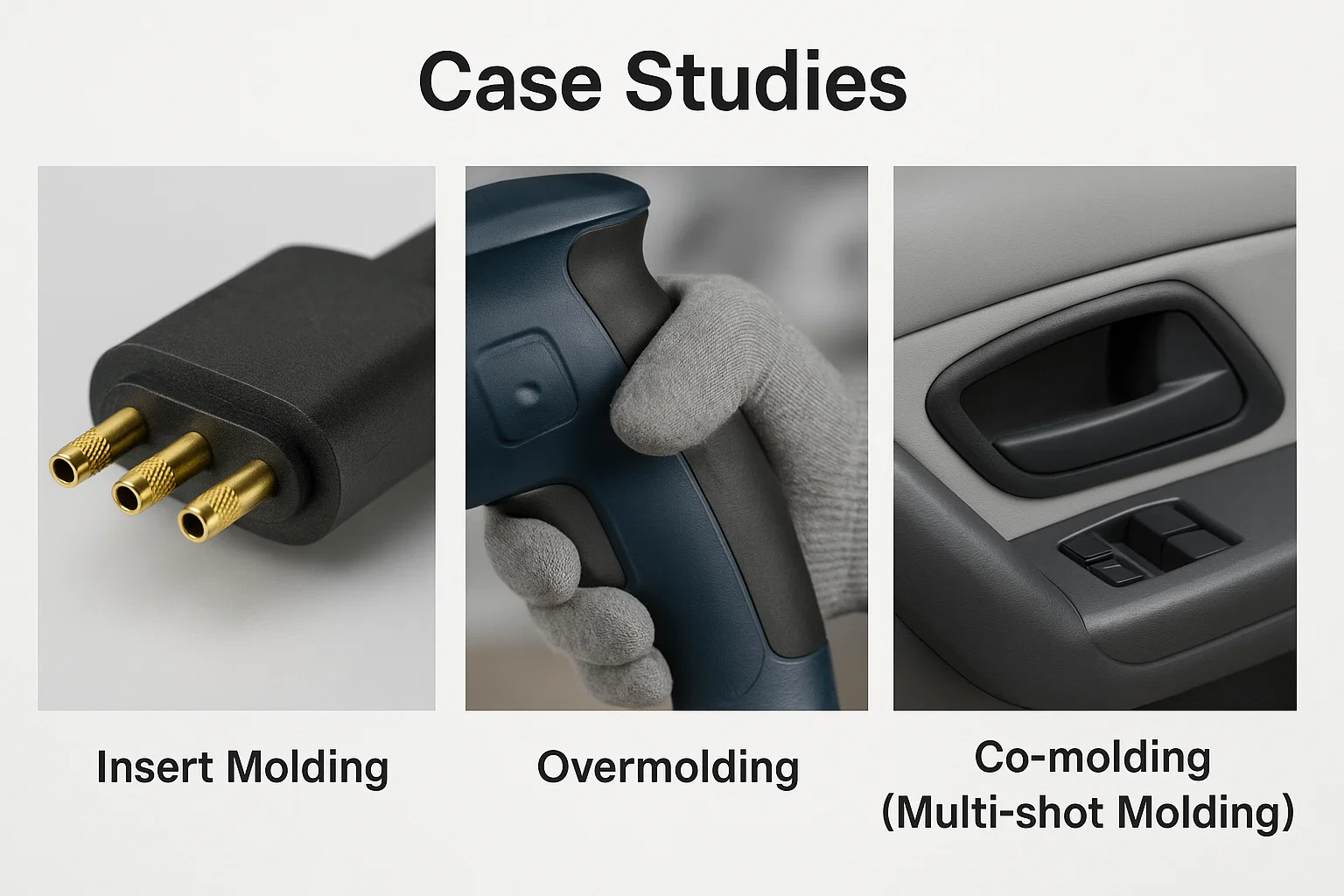

Esettanulmányok

Az egyes formázási folyamatok gyakorlati alkalmazásának és előnyeinek szemléltetése érdekében fedezzük fel a valós példákat, ahol a beillesztési formázást, a túlmosódást és az együttmûködést sikeresen alkalmazták innovatív és hatékony termékek létrehozására.

Beillesztés: elektronikus csatlakozók

Kihívás: A fogyasztói elektronika gyártója szükség van a rendkívül megbízható USB-C csatlakozók előállításához. A csatlakozó robusztus fémcsapokat igényelt az elektromos vezetőképességhez és a szerkezeti integritáshoz, zökkenőmentesen integrálva egy műanyag házba, amely szigetelést és biztonságos felületet biztosít az eszközökkel. Az egyes csapok hagyományos összeállítása egy műanyag házba lassú volt, hajlamos az eltérésre, és a kézi munka miatt költséges.

Megoldás: A társaság választotta beilleszthető öntés - A precízióval felszerelt sárgaréz csapokat előzetesen kialakítottuk, majd automatikusan egy multi-üregű penészbe helyeztük. Az olvadt folyadékkristály polimert (LCP), amelyet kiváló elektromos szigetelési tulajdonságaihoz, a dimenziós stabilitáshoz és a magas hőmérsékleti ellenálláshoz választottak, a csapok körül injektálták.

Eredmény: Ez a folyamat lehetővé tette több százezer nagyon következetes, tartós és pontosan igazított USB-C csatlakozó létrehozását. Az LCP és a sárgaréz csapok közötti erős mechanikus reteszelés biztosítja a kivételes kihúzási erőt és a hosszú távú megbízhatóságot. A kézi PIN -behelyezés kiküszöbölése jelentősen csökkentette a gyártási költségeket és az összeszerelési időt, miközben javítja a csatlakozó általános minőségét és miniatürizálását.

Overmolding: A készülékkezelői kezelőszerszám

Kihívás: Egy vezető tápegységvállalat célja, hogy javítsa a vezeték nélküli gyakorlatok ergonómiáját, markolatát és felhasználói kényelmét. A kizárólag merev ABS műanyagból készült meglévő fogantyúk csúszóssá váltak, amikor a kezek izzadtak vagy olajosak voltak, ami a felhasználói fáradtsághoz és a potenciális biztonsági problémákhoz vezet. A külön gumi markolat hozzáadása extra összeszerelési lépés volt, és idővel ragasztási meghibásodást eredményezett.

Megoldás: A gyártó megvalósult túlzsúfolás Két lövéses fröccsöntési eljárás használata. Először, a szerkezeti fogantyú testét tartós, merev ABS műanyagból öntötték. Ezt a merev "szubsztrátot" ezután ugyanazon öntőgépben forgatták egy második üregbe. Itt egy puha, elasztomer hőre lágyuló vulkanizátot (TPV) injektáltak az ABS fogantyú meghatározott területein, így kényelmes, nem csúszásgátlást képeznek.

Eredmény: A túlzott fogantyúk kiváló tapadást nyújtottak, jelentősen javították a felhasználói kényelmet és a jobb biztonságot, különösen az igényes munkakörnyezetben. Az ABS és a TPV közötti kémiai és mechanikus kötés biztosítja a kiváló adhéziót, megakadályozva a delaminációt, még hosszabb ideig is. Ez az integrált megoldás kiküszöbölte a különálló markolat -összeszerelés szükségességét, a gyártási folyamat egyszerűsítését és az általános termelési költségek csökkentését, miközben prémium felhasználói élményt nyújt.

Co-Molding (multi-lövés öntvény): autóipari belső alkatrészek

Kihívás: Egy autóipari beszállító egy kifinomult autóajtó-panel összetevőjét próbálta előállítani, amely több funkciót és esztétikát integrált, beleértve egy kemény szerkezeti alapot, egy lágy tapintású kartámaszt és különálló színes gombokat az ablakvezérlőkhöz. Hagyományosan, ez magában foglalta több különálló alkatrész öntését, majd összeszerelését, ami összetett ellátási láncokhoz, potenciális illesztési problémákhoz és magasabb munkaerőköltségekhez vezetett.

Megoldás: A beszállító elfogadta a együttmés (multi-lövés öntvény) Folyamat egy speciális három lövéses fröccsöntő gép használatával.

-

1. lövés: Merev, üveggel töltött polipropilént (PP) injektáltunk, hogy kialakítsák az ajtó panel szerkezeti gerincét és a gombok alapját.

-

2. lövés: A kijelölt területeken lágy tapintású hőre lágyuló poliuretánt (TPU) injektáltak a kényelmes kartámasz és más ergonómiai zónák létrehozására.

-

3. lövés: Egy kontrasztos színű, UV-stabilizált ABS-t injektáltak, hogy a megkülönböztetett ablakvezérlő gombokat közvetlenül a merev PP-alapra hozzák létre.

Eredmény: Ez a fejlett együttméselési megközelítés lehetővé tette egy nagyon integrált, multi-anyagú ajtó panel előállítását egyetlen, folyamatos folyamatban. Kiváló esztétikai minőséget ért el az anyagok és a színek közötti zökkenőmentes átmenetekkel, miközben biztosítja a tartós mechanikai és kémiai kötéseket. A részek számának jelentős csökkenése és a többszörös összeszerelési lépések kiküszöbölése jelentős költségmegtakarítást, csökkentett logisztikai bonyolultságot és javított részben az rész minőségét és következetességét eredményezte az autóipari belső tér számára.

Beilleszthető öntés Az előzetesen kialakított, gyakran nem műanyag alkatrészek beépítésére kiemelkedő elemek egy műanyag részbe, elsősorban a szerkezeti integritás, az elektromos vezetőképesség javítása vagy a speciális funkcionális tulajdonságok biztosítása érdekében. Ez a tartós, integrált alkatrészek, például az elektronikus csatlakozók vagy a megerősített fogaskerekek számára.

Overmolding , különösen, ha lágyabb anyagokat alkalmaz egy merev műanyag szubsztrátumra, ragyog a termék ergonómia, esztétika és felhasználói interakció javításában. Az elektromos szerszámok lágy tapintású markolatától kezdve az elektronikus eszközök integrált tömítéseiig, ez megemeli a kényelmet, a biztonságot és a funkcionalitást.

Együttmés (multi-lövés öntvény) A multi-anyagi integráció csúcspontját képviseli egyetlen formázási cikluson belül. Páratlan tervezési szabadságot kínál több színű, változó merevséggel és bonyolult integrált funkciókkal rendelkező komplex alkatrészek létrehozásához, amelyek gyakran kiküszöbölik a teljes összeszerelő vonalakat a nagy volumenű termelésben.

Végül a hatalmas fröccsöntési folyamatok közül a választás a projekt sajátos igényeinek gondos értékelésén alapul:

-

Milyen anyagokat kombinál, és mi a tulajdonságai?

-

Milyen szintű tervezési bonyolultság és funkcionális integráció szükséges?

-

Mi a tervezett termelési mennyiséged?

-

Melyek a költségvetési korlátai, mind az előzetes, mind a részenként?

-

Melyek a végtermék kritikus teljesítménye és esztétikai követelményei?

Még mindig zavaros, hogy melyiket választja, egyszerűen vegye fel velünk a kapcsolatot a következő címen: https://www.imtecmould.com/contact/ .