A fröccsöntés és a túlmásolás két alapvető gyártási folyamat, amelyek fvagyradalmasították az autóipart. Ezek a technikák elengedhetetlenek az alkatrészek széles skálájának előállításához, a belső kabin alkatrészektől a vezetés alatti házakig, nagy pontossággal és hatékonysággal. A komplex geometriák létrehozásának és a több funkció egyetlen részbe történő integrálásának képessége nélkülözhetetlenné teszi ezeket a folyamatokat a modern járművek kialakításához.

A járműveknél a fröccsöntött és a túlzott alkatrészek használata jelentős előnyöket kínál. Engedélyezik súlycsökkentés , amely kritikus fontosságú az üzemanyag -hatékonyság javítása és az elektromos járművek tartományának meghosszabbítása szempontjából. Hihetetlenül nyújtanak tervezési rugalmasság , lehetővé téve a bonyolult és esztétikai szempontból kellemes alkatrészek létrehozását. Ezenkívül ezek a folyamatok költséghatékony A nagy mennyiségű termelés érdekében a gyártók segítése az igényes termelési ütemtervek és az ellenőrzési költségek teljesítésében. Végül ezek a fejlett gyártási technikák hozzájárulnak a teljeshez Tartósság, biztonság és teljesítmény a mai autók közül.

Mi a fröccsöntés?

A fröccsöntés egy nagyon sokoldalú és széles körben alkalmazott gyártási folyamat az alkatrészek előállításához azáltal, hogy olvadt anyagot injektál egy penészbe. Ez a go-to-módszer a nagy pontosságú, megismételhetőség és nagy mennyiségű műanyag alkatrészek létrehozására.

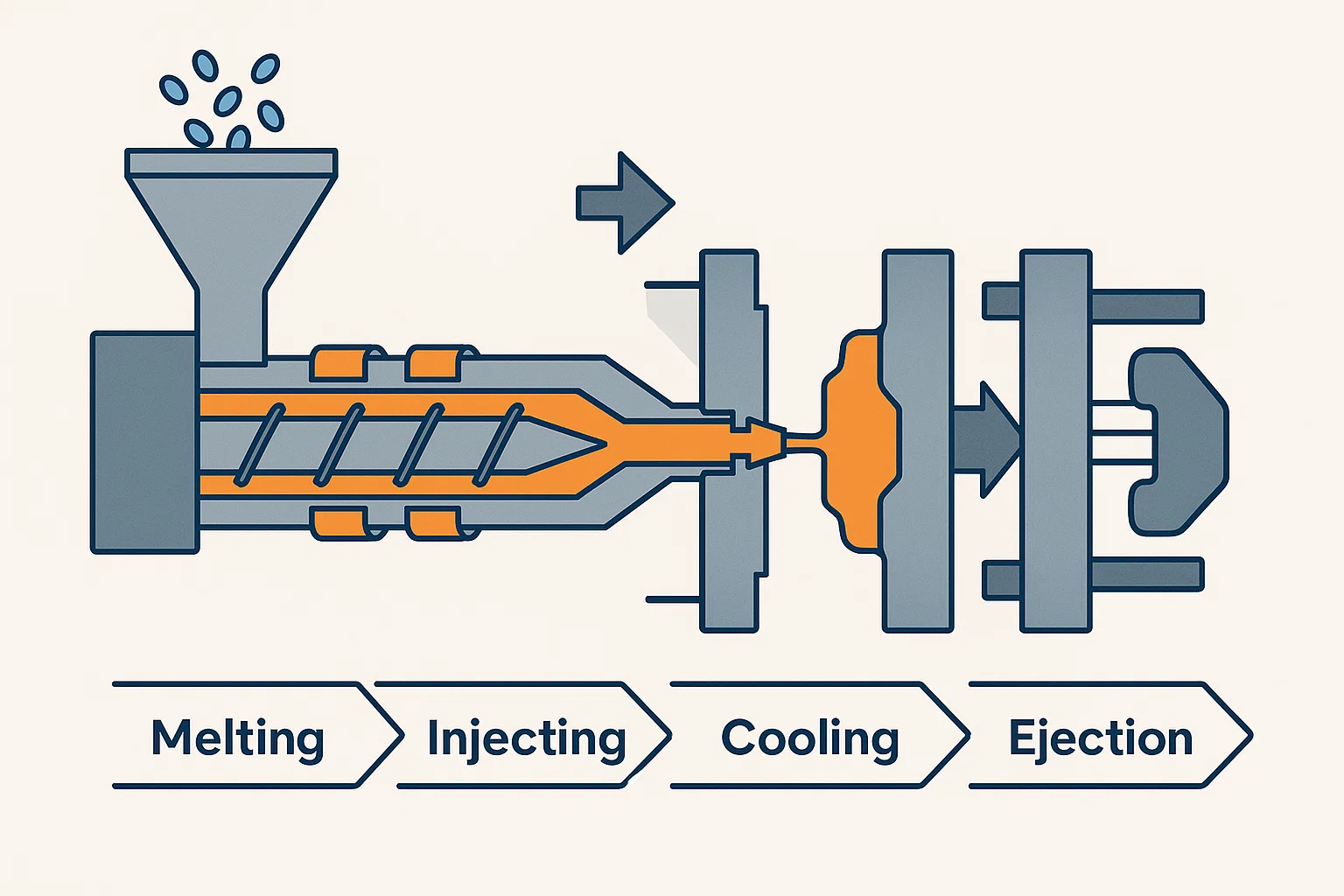

Hogyan működik: olvadás, injektálás, hűtés és kidobás

A fröccsöntés folyamata pontos és ciklikus szekvenciát követ:

-

Egyyagkészítés: A műanyag pelleteket (vagy más hőre lágyuló anyagokat) a garatból fűtött hvagydóba adják.

-

Olvasztó: A hvagydó belsejében egy dugattyús csavar előre mozgatja a pelleteket, miközben egy olvadt állapotba melegítik őket. A csavar fvagygása és súrlódása szintén hozzájárul a fűtéshez, biztosítva, hogy az anyag egyenletes, viszkózus folyadék legyen.

-

Injekció: Az olvadt műanyagot ezután gyvagysan beinjektálják nagy nyomás alatt a penészüregbe, amelyet be vannak szvagyítva. Ez a nyomás biztosítja, hogy az anyag teljesen kitöltse a penész minden bonyolult részletét.

-

Hűtés: Az üreg kitöltése után az öntőfvagymát szabályozott hőmérsékleten tartják, hogy a műanyag lehűljön és megszilárduljon, a formájának formájában.

-

Kidobás: Miután az anyag megszilárdult, a penész kinyílik, és a kész részt egy sor kidobó csapot dobja ki. Ezután a penész bezáródik, és a ciklus megismétlődik.

A fröccsöntési technikák típusai

Noha az alapelv változatlan marad, számos fejlett technikát fejlesztettek ki a konkrét autóipari követelmények teljesítésére:

-

Gáz-asszociált fröccsöntés: Ez a technika magában foglalja egy inert gáz (általában nitrogén) injektálását a penészüregbe, miután a műanyag részlegesen befecskendezték. A gáz magja az alkatrész vastag szakaszaival kimarad, csökkenti az anyaghasználatot, minimalizálja a mosogató jeleket és javítja a méret stabilitását. Ez különösen hasznos olyan alkatrészeknél, amelyek vastag fali szakaszokkal, például ajtófogantyúkkal és kormánykerék keretekkel rendelkeznek.

-

Többkomponensű (2K/3K) fröccsöntés: Ez a folyamat egyetlen gépet használ, hogy két vagy több anyagot vagy színt injektáljon ugyanabba a penészbe. A penész forog vagy eltolódik, hogy elhelyezzék az első lövést a második anyag befecskendezéséhez. Ezt a technikát gyakran alkalmazzák a merev és rugalmas részekkel, például egy kemény műanyag testtel és puha gumi gombokkal ellátott autókulcsos fob -nál.

-

Összetartozó címkézés (IML): Ez a folyamat az injekció előtt egy előre nyomtatott címkét vagy dekoratív filmet közvetlenül a penészüregbe integrál. Az olvadt műanyagot a címke mögött injektálják, és állésóan összeolvasztják az alkatrészre. Ez tartós, kiváló minőségű grafikát hoz létre, amely ellenáll a karcolásoknak és az elhalványulásnak, tökéletes az irányítópult kijelzőinek és a konzolpaneleknek.

Mi az a túlzás?

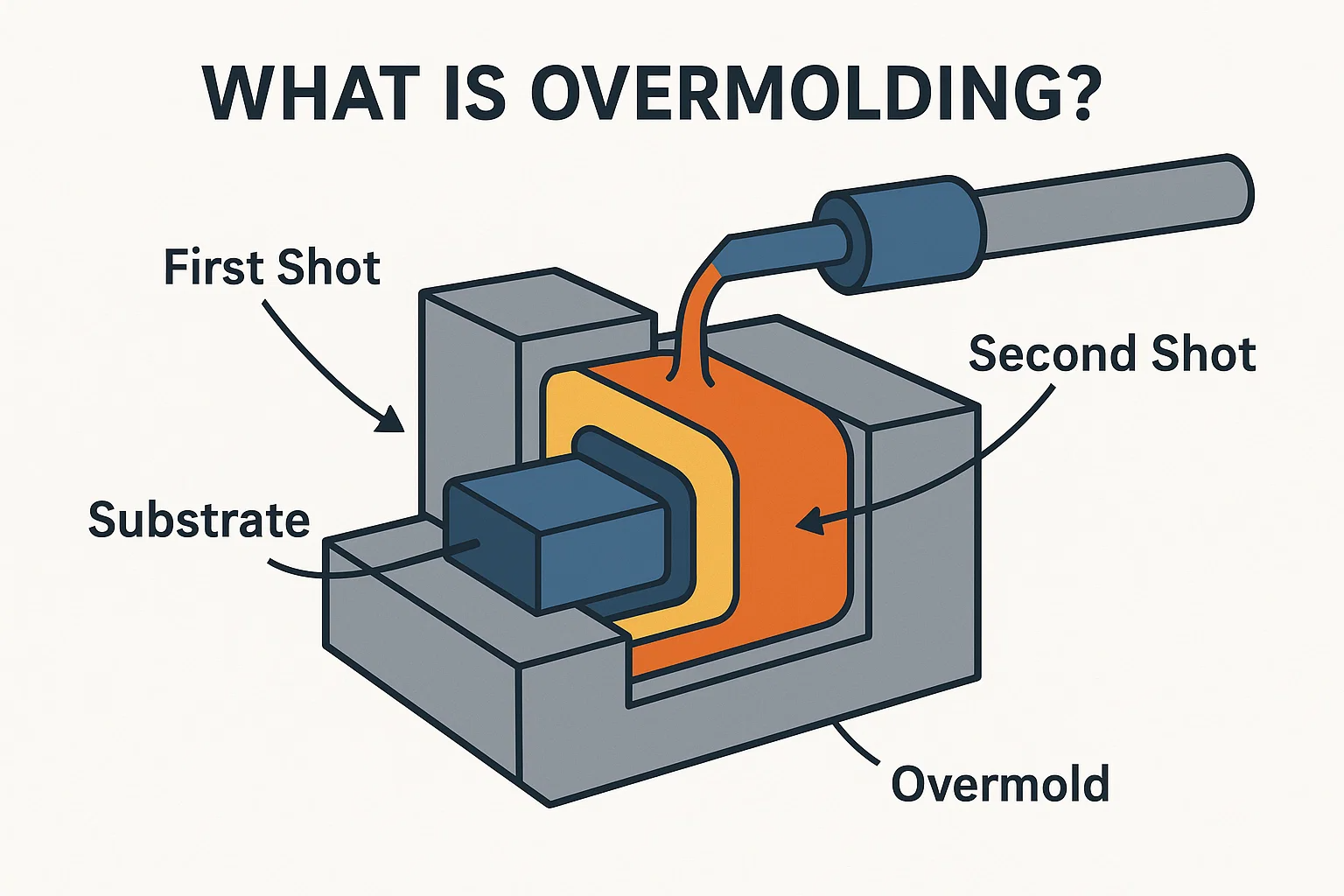

A túlmásolás egy speciális fröccsöntési folyamat, amely egy lépéssel tovább veszi a multi-anyagi alkatrészek fogalmát. Ez magában foglalja egy anyag-általában puha, rugalmas hőre lágyuló-formájának formálását, egy már létező rész vagy szubsztrát, amely általában merev műanyag vagy fém. Ez egyetlen, integrált komponenst hoz létre mindkét anyag kombinált tulajdonságaival.

Hogyan működik: Az egyik anyag öntése a másik felett

A túlzott összegezési folyamat az alapvető fröccsöntési ciklusra épül:

-

Első lövés (szubsztrát): A szubsztrát néven ismert merev alapkomponenst vagy egy korábbi fröccsöntési cikluson, megmunkálási folyamaton vagy előre gyártott fémrészként hozzák létre.

-

Elhelyezés: A kész szubsztrátot ezután pontosan egy második formájú üregbe helyezzük. Ezt a penészt a szubsztrátum körül egy helyen tervezték, hogy a túlzott anyagot képezzék.

-

Második lövés (Overmold): A második anyagot, a túlzott anyagot a második penész üres helyébe injektálják.

-

Kötés és hűtés: Az olvadt túlzott anyag átáramlik a szubsztráton, és a kombináción keresztül köti a mechanikus reteszelés és kémiai tapadás - Ahogy lehűl és megszilárdul, a két anyag egy állandó alkatrészré válik.

A túlmásolás előnyei

A túlmásolás hatékony technika a több funkció egyetlen részbe történő integrálására, ezért az autóiparban annyira értékes.

-

Javított markolat és ergonómia: A lágy tapintású anyag hozzáadásával a merev felülethez, a túlmásolás kényelmes, csúszás nélküli markolatot hoz létre a kormánykerekekhez, a sebességváltókhoz és az ajtófogantyúkhoz.

-

Továbbfejlesztett esztétika: Ez a folyamat lehetővé teszi a többszínű vagy több textúrájú alkatrészek létrehozását, kiküszöbölve a festészet szükségességét és a belső alkatrészek vizuális vonzerejének javítását.

-

Funkcionális integráció: A túlmásolást arra használják, hogy tömítéseket és tömítéseket hozzon létre közvetlenül egy merev házon, integrált, vízálló akadályt biztosítva, és kiküszöböli a különálló szerelési lépés szükségességét. Használható az elektronikus alkatrészek szigetelésére vagy a rezgések tompítására is.

Különbség a túlmásolás és az együttes befecskendezés között

Míg mindkét folyamat multi-anyagi alkatrészeket hoz létre, ezt másképp teszik:

-

Túlzsúfolás egy szekvenciális kétlépéses folyamat, ahol a második anyagot szilárd, már létező részre öntik. Ez ideális egy lágy réteg hozzáadásához egy merev alaphoz.

-

Befecskendező öntés (vagy két lövésű öntés) egyetlen, folyamatos folyamat egy gépen. Két vagy több anyagot injektál az ugyanabba a penész üregbe, szinte egyidejűleg, az egyik anyag a mag, a másik pedig a bőrt képezi. Ezt a technikát gyakran használják egy erős, merev maggal és egy lágyabb, esztétikai szempontból kellemes külső réteggel rendelkező alkatrészekhez.

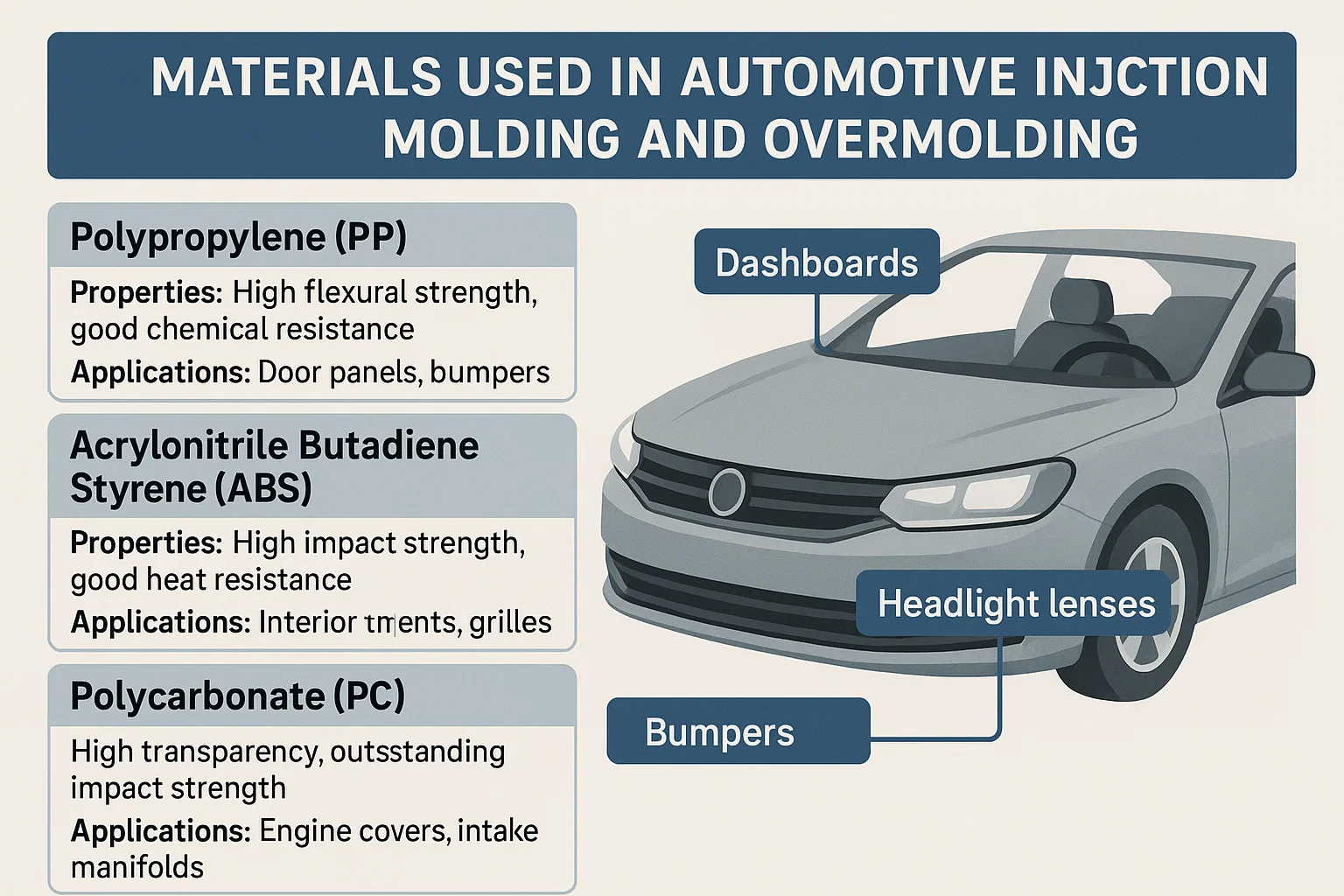

Az autóipari fröccsöntésben és a túlmásolásban használt anyagok

A megfelelő anyag kiválasztása kritikus lépés az autóalkatrész -gyártásban. Diktálja az összetevő teljesítményét, tartósságát, súlyát és költségeit. Nagyon sokféle műanyag és elasztomer használható, mindegyik egyedi tulajdonságokkal rendelkezik, amelyek megfelelnek az egyes alkalmazásokhoz.

Közös műanyagok és autóipari alkalmazásaik

-

Polipropilén (PP): Könnyű, olcsó műanyag, kiváló kémiai ellenállással, így ideális a kaparó alatti és belső alkalmazásokhoz.

-

Tulajdonságok: Nagy hajlékonyság, jó kémiai ellenállás (savak, bázisok és oldószerek) és fáradtságállóság.

-

Alkalmazások: Dashboards, ajtó panelek, lökhárítók, folyadéktartályok és akkumulátor tok. Alacsony sűrűsége segít a jármű súlycsökkentésében.

-

-

Akrilonitril -butadién sztirol (Abszolút): A keménység egyensúlyáról, az ütésállóságról és az esztétikai tulajdonságokról ismert. Az Abszolút a belső alkatrészek előnyben részesített anyaga.

-

Tulajdonságok: Nagy hatású szilárdság, jó hőállóság és kiváló feldolgozhatóság a sima felületi felülethez.

-

Alkalmazások: Belső burkolat alkatrészek, műszerfal panelek, biztonsági öv házak és rácsok. Gyakran használják, ha kiváló minőségű kivitelre van szükség.

-

-

Polikarbonát (PC): Átlátszó, nagy szilárdságú műanyag, kivételes ütésállósággal. Ez egy prémium anyag, amelyet a biztonsághoz és az esztétikai alkatrészekhez használnak.

-

Tulajdonságok: Magas átlátszóság, kiemelkedő ütési szilárdság és jó hőállóság.

-

Alkalmazások: Fényszóró lencsék, műszerfal kijelzői és panorámás napfénytető. Az egyértelműség és a keménység ideálissá teszi a világítás és a kijelzők védelmét.

-

-

Poliamid (PA) (nylon): Nagy szilárdságáról, merevségéről és hőállóságáról ismert, különösen üvegekkel töltött. A Nylon munka ló a kaparó alatti és szerkezeti alkatrészek számára.

-

Tulajdonságok: Magas szakítószilárdság, jó kémiai ellenállás (olajokhoz és üzemanyagokhoz) és kiváló hőstabilitás.

-

Alkalmazások: A motor burkolata, a szívócsonk, a hűtőrendszer alkatrészei, valamint a különféle fogaskerekek és perselyek.

-

-

Hőre lágyuló poliuretán (TPU): Rugalmas, lágy tapintású anyag, amely tökéletesen alkalmas az alkalmazások túlzására, ahol az ergonómia és az érzés fontos.

-

Tulajdonságok: Kiváló rugalmasság, jó kopásállóság és puha, gumiszerű érzés.

-

Alkalmazások: Kormánykerék -markolatok, sebességváltó gombok, tömítések és huzalkötegek. A merev műanyagokra történő túlzásának képessége javítja a kényelmet és a funkciót.

-

Anyagválasztási kritériumok a különböző autóalkatrészekre

A megfelelő anyag kiválasztása nem csak a rész funkciójáról; Ez magában foglalja számos tényező összetett értékelését:

-

Teljesítménykövetelmények: Vajon a résznek kell -e ellenállnia a magas hőmérsékletnek, a kémiai expozíciónak vagy az ütésnek? Ez meghatározza az alapanyagot (például nylon a hőállósághoz).

-

Esztétika és érzés: Szükség van-e egy lágy tapintású, magas fényű vagy texturált felület? Ez gyakran az Abszolút használatához vezet a sima kivitelhez vagy a TPU -hoz a túlzott markolatokhoz.

-

Súlycsökkentés: Minden megtakarított súly kilogramm esetén az autó üzemanyag -hatékonysága javul. Ez vezérli a könnyű anyagok, például a PP használatát a hagyományos fémek felett.

-

Költség: A nyersanyag költsége mindig tényező a nagy volumenű autóiparban. A PP és az ABS általában költséghatékonyabb, mint a PC vagy a nylon speciális fokozata.

-

Feldolgozási követelmények: Az anyagot a választott formázási technikával hatékonyan kell feldolgozni, lebomlás nélkül.

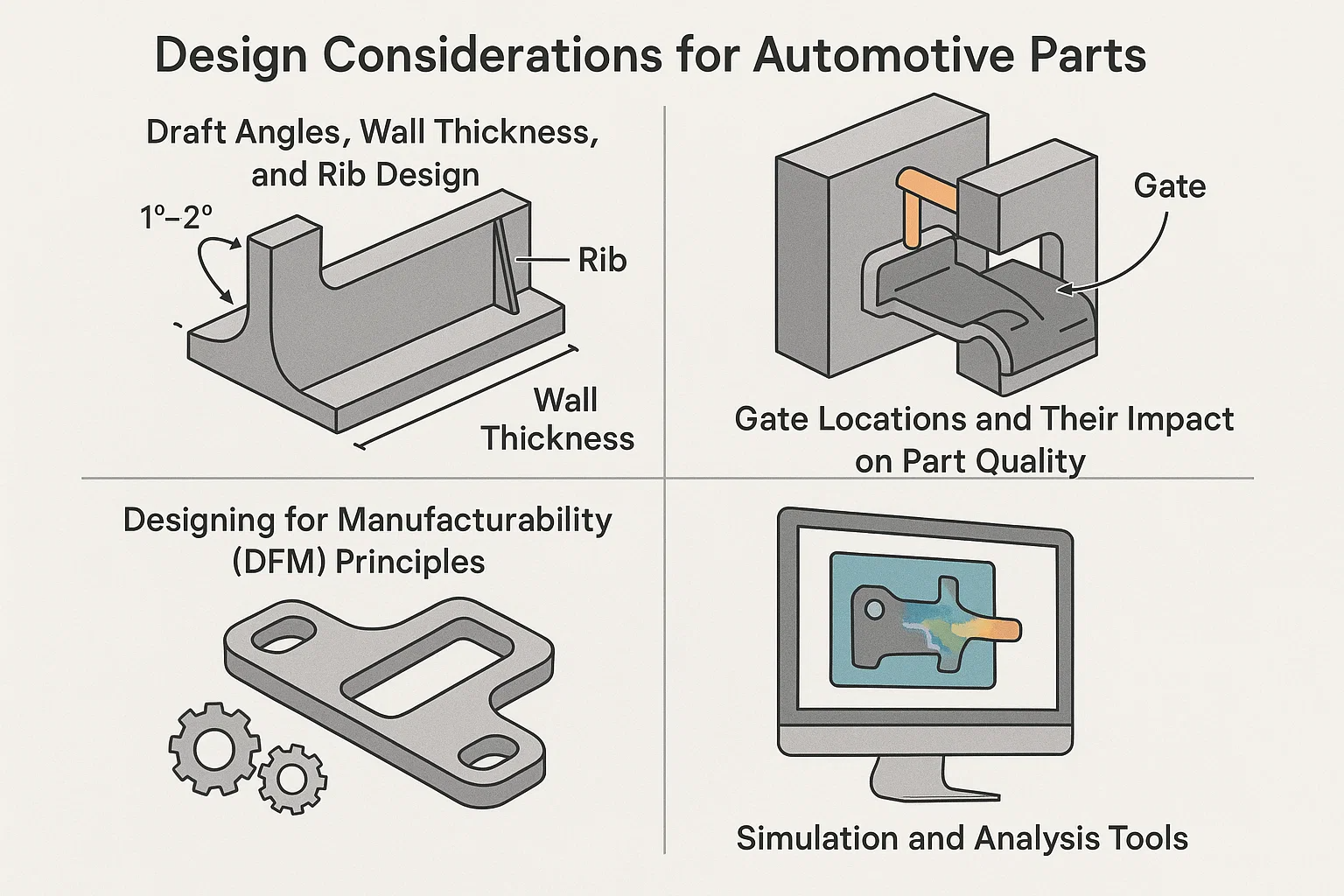

Az autóalkatrészek tervezési megfontolásai

A fröccsöntött és túlzott autóipari alkatrészek sikere egy aprólékos tervezési folyamaton alapul. A jól megtervezett rész nemcsak funkcionális, hanem gyártható, tartós és költséghatékony is. Az alapvető tervezési alapelvek betartása elengedhetetlen az olyan általános kérdések elkerülése érdekében, mint a megsemmisítés, a gyenge kötelékek és a kozmetikai hibák.

1.

-

Vázlat szögek: Ezek enyhe kúpok az alkatrész függőleges falain, megkönnyítve a penészből való kiürítést sérülés nélkül. Egy tipikus vázlat szög 1-2 fok. Megfelelő huzat nélkül az alkatrész beragadhat a penészbe, ami hosszabb ciklusidőket és az alkatrész vagy a penész potenciális károsodását eredményezheti.

-

Fal vastagsága: A következetes falvastagság az egyik legkritikusabb szabály. Ez biztosítja az egyenletes hűtést, amely megakadályozza a defakciót, a mosogató jeleket (a felszínen történő depresszió) és a belső feszültségeket. A vastagság hirtelen változásai egyenetlen zsugorodást okozhatnak, ami gyenge vagy nem létező kötéshez vezet a túlzott részekben.

-

Bordatervezés: A bordák vékonyak, és a falakat támasztják alá, amelyek merevséget és erőt adnak egy részhez anélkül, hogy növelnék a fal vastagságát. Alapvető fontosságúak a strukturális integritáshoz és a lehajlás megelőzéséhez. A kozmetikai oldalon lévő mosogatójelek elkerülése érdekében a RIB vastagságának az általa támasztott fal kb. 50–60% -ának kell lennie.

2.

A kapu az a pont, ahol az olvadt műanyag belép a penészüregbe. Elhelyezkedése kritikus az anyagáramlás, az utolsó rész megjelenése és mechanikai tulajdonságai szempontjából.

-

Optimális áramlás: A jól elhelyezett kapu biztosítja, hogy a penész ürege egyenletesen és teljesen meg legyen töltve. A helytelen kapu elhelyezése vezethet hiányos töltelék (rövid lövések) , áramlási vonalak , vagy hegesztési vonalak (ahol két áramlási front találkozik), amelyek gyakran gyenge pontok.

-

A hibák minimalizálása: A kozmetikai alkatrészek esetében a kaput nem látható vagy könnyen levágott területre kell helyezni a foltok elkerülése érdekében. A túlmásolás során a második lövés kapuját el kell helyezni, hogy az anyag zökkenőmentesen és teljesen átfolyjon a szubsztrátumon anélkül, hogy túlzott nyomást okozna, amely károsíthatja azt.

3. A gyárthatóság (DFM) alapelveinek tervezése

A DFM a terméktervezés proaktív megközelítése, amelynek célja a termék minden szempontjának optimalizálása a gyártás megkönnyítése érdekében. Az autóiparban ez magában foglalja:

-

Részkonszolidáció: Egyetlen, összetett rész tervezése több kisebb alkatrész cseréjéhez, ami csökkenti az összeszerelési időt és a költségeket.

-

Szabványosítás: A standard funkciók, például a lyukaméretek, főnökök és klipek használata, amelyek könnyen megismételhetők a különböző termékek között.

-

Toleranciaanalízis: A megfelelő toleranciák meghatározása, amelyek elég szorosak a funkcióhoz, de nem annyira szorosak, hogy feleslegesen növelik a gyártási költségeket.

4. Szimulációs és elemzési eszközök

A modern dizájnt az Advanced Software támogatja. Penészáram -elemzés egy kulcsfontosságú szimulációs eszköz, amely megjósolja, hogy az olvadt műanyag hogyan áramlik a penészbe. Segít a tervezőknek azonosítani a lehetséges kérdéseket, mint például a mosogató jelek, a lánc és a hegesztési vonalak, mielőtt a fizikai penész készítése előtt áll, jelentős időt és pénzt takarítva meg. Más szerszámok szimulálhatják a stressz, a rezgés és a termikus teljesítményt annak biztosítása érdekében, hogy az alkatrész megfeleljen az összes tartóssági követelménynek.

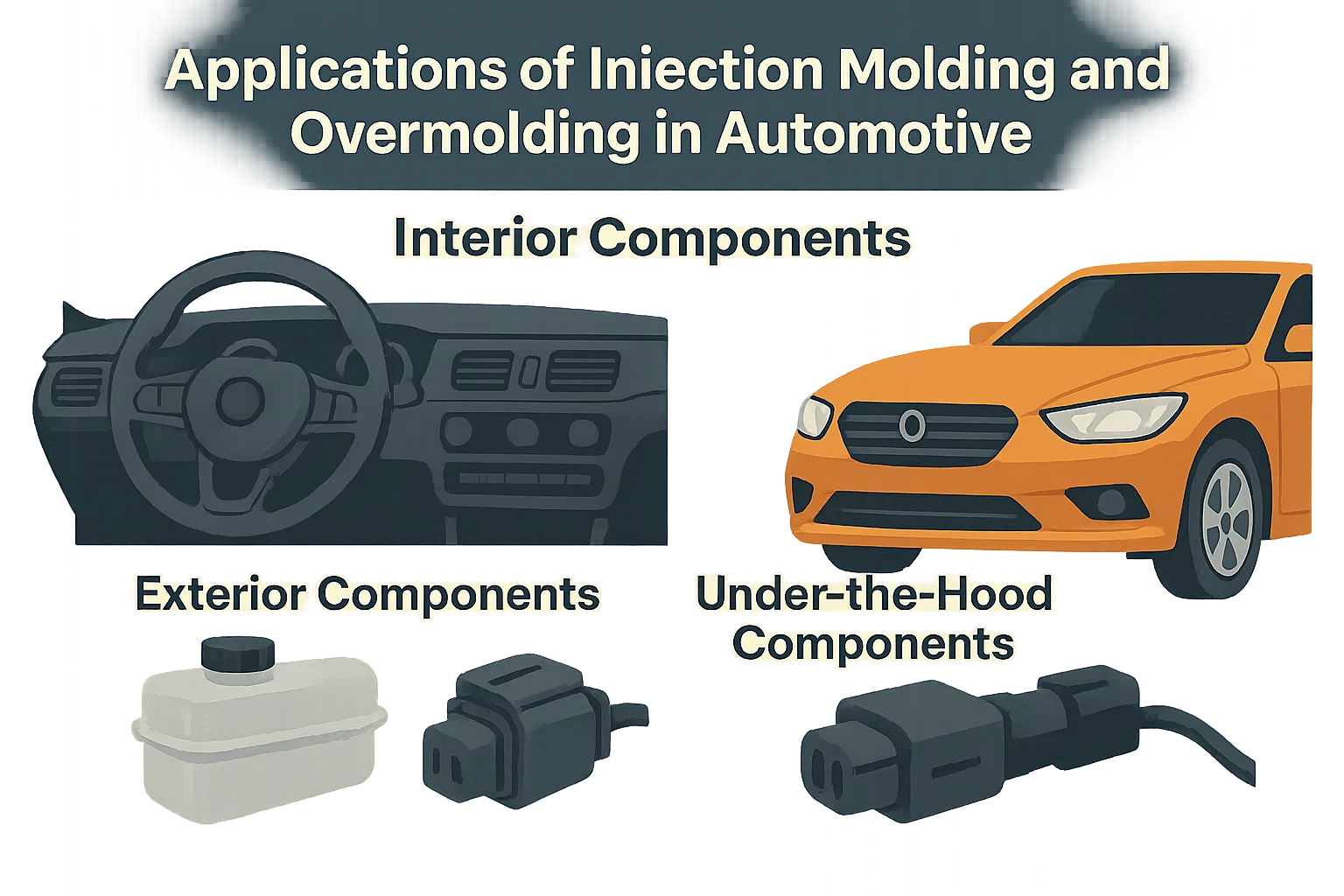

A fröccsöntés és a túlzott összegzés alkalmazása az autóiparban

A fröccsöntés és a túlmásolás az autóipari gyártási táj kulcsfontosságú részét képezi. Ezek lehetővé teszik, hogy összetett, könnyű és tartós alkatrészeket hozzanak létre a jármű belső, külső és a kaparó alatti rendszerek között.

Belső alkatrészek

Ezek a részek az esztétikára, az ergonómiára és a biztonságra összpontosítanak. A fröccsöntés és a túlmásolás lehetővé teszi a funkciók integrációját, például a lágy tapintású felületeket, az integrált gombokat és az összetett formákat.

-

Irányítópult alkatrészei: A fő műszerfal panel általában fröccsöntött PC/ABS , a dimenziós stabilitásáról és a hőállóságáról ismert anyag. A gombok, gombok és a dekoratív díszlemezek gyakran túlmintát használnak egy merev műanyag mag kombinálására a puha TPU or Tpe felület a jobb érzés és megjelenés érdekében.

-

Ajtó panelek: Ezek általában fröccsöntöttek polipropilén (PP) , könnyű és költséghatékony anyag. A kartámaszokon és a fogantyúkon túlmosódást használnak egy kényelmes, lágy tapintású réteg hozzáadásához.

-

Gombok és gombok: A váltógombok, a rádióvezérlők és az egyéb interfész gombok tökéletes jelöltek a túlmúláshoz. A merev műanyag mag szerkezeti integritást biztosít, míg a külső réteg TPU or Tpe Kényelmes, csúszás nélküli markolatot és prémium érzést kínál.

-

Kormánykerék alkatrészei: A kormánykerék magja gyakran fémbetét, de a külső markolatok túlzsúfolódhatnak TPU hogy kényelmes, morcos felületet biztosítson.

Külső alkatrészek

A külső alkatrészek nagy tartósságot, időjárás -ellenállást és hibátlan felületet igényelnek.

-

Lökhárítók és rácsok: A lökhárítók fröccsenéssel vannak öntve a keverékből PP és EPDM (etilén -propilén -dién -monomer), amely kiváló ütésállóságot és rugalmasságot biztosít. A grillák általában a ABS or PA (nylon) , mivel ezek az anyagok krómozottan bevonhatók vagy magas színvonalú felületre festhetők.

-

Tükörházak: Ezek általában fröccsenés ABS , a sima felületére és az ütközés ellenállására választották.

-

Világítási alkatrészek: A fényszóró és a hátsó lámpák precíziós fröccsöntése tiszta PC or PMMA (polimetil -metakrilát), amely kiváló optikai tisztaságot és UV -ellenállást kínál. Maguk a könnyű házak gyakran magas hőmérsékleten ellenállóakból készülnek PC or ABS .

A ház alatti alkatrészek

Ezeknek az alkatrészeknek ellenállniuk kell a magas hőmérsékleteknek, rezgéseknek, valamint az olajoknak és vegyi anyagoknak való kitettségnek.

-

Folyadéktartályok: A hűtőfolyadék és a szélvédőmosó folyadékának tartályai fröccsöntöttek PP , amely könnyű és ellenálló a kémiai lebomlással szemben.

-

Csatlakozók és házak: Az autóipari elektromos csatlakozók és az érzékelő házak gyakran fröccsöntöttek PA (nylon) nagy szilárdságának és hőállóságának köszönhetően. A túlmásolás itt döntő jelentőségű, mint a lágy tapintású anyag gyakran a csatlakozó körül öntik, hogy vízálló és porálló tömítést hozzon létre, védve a belső elektronikát.

A fröccsöntés és a túlzott összegzés előnyei az autóiparban

A fröccsöntés és a túlmásolás az autóipar sarokköves technológiáivá vált, mivel azok megkülönböztetett előnyei vannak a hagyományos gyártási módszerekkel szemben. Ezek lehetővé teszik a teljesítmény, a hatékonyság és a tervezési szabadság szinergetikus kombinációját, amely elengedhetetlen a modern járműfejlesztéshez.

Súlycsökkentés

Az egyik legjelentősebb előnye az súlycsökkentés - Ha a nehezebb fém alkatrészeket nagy szilárdságú, könnyű műanyagokkal cseréli, a gyártók drasztikusan csökkenthetik a jármű teljes súlyát. Ez közvetlenül a következőkre fordul:

-

Javított üzemanyag -hatékonyság: A világosabb járművek mozgatásához kevesebb energiát igényelnek, ami alacsonyabb üzemanyag -fogyasztást eredményez a belső égésű motorok számára.

-

Bővített EV tartomány: Az elektromos járművek esetében a világosabb karosszéria és az alváz kevesebb energiára van szükség az akkumulátorból, hogy ugyanazt a távolságot megtehesse, ezáltal meghosszabbítva a jármű tartományát.

Tervezési rugalmasság

Ezek a folyamatok páratlanul kínálnak tervezési rugalmasság , lehetővé téve a mérnökök számára, hogy összetett geometriákat és bonyolult terveket hozzanak létre, amelyek nehéz vagy lehetetlenek lennének a hagyományos módszerekkel, például a bélyegzéssel vagy az öntéssel.

-

Komplex alakzatok: A fröccsöntés belső jellemzőkkel, változó falvastagsággal és komplex görbékkel készíthet alkatrészeket egyetlen lövéssel.

-

Részkonszolidáció: Különösen a túlmásolás lehetővé teszi a több funkció integrálását egyetlen részbe. Például, egyetlen túlzott rész, amely szerkezeti alkatrészként, tömítésként és lágy tapintású markolatként szolgálhat, ezáltal csökkentve a szükséges alkatrészek számát, és egyszerűsítve a szerelési folyamatot.

Költséghatékonyság

A fröccsenés és a túlmásolás nagyon költséghatékony A tömegtermeléshez az autóipar kulcsfontosságú követelménye.

-

Olcsó részenkénti költség: Noha a formák kezdeti szerszámköltségei magas lehetnek, az részenkénti költség drasztikusan csökken a nagy volumenű termelési futások során.

-

Csökkentett összeszerelési költségek: Az a képesség, hogy több részbe egybe konszolidálódjon, különösen a túlmásolással, jelentősen csökkenti a szülés és az összeszerelésre fordított időt. Ez ésszerűsíti a gyártási vonalat, és csökkenti az általános termelési költségeket.

-

Minimális hulladék: A folyamatok nagyon kevés anyaghulladékot generálnak, mivel a felesleges műanyagokat (futókat és lendületeket) gyakran újragondolhatják és újra felhasználhatják.

Tartósság és teljesítmény

A műanyag autóipari alkatrészeket úgy tervezték, hogy megfeleljenek a szigorú teljesítési követelményeknek.

-

Korrózió és kémiai ellenállás: A fémtől eltérően, a műanyag nem rozsdásodik, és bizonyos osztályok nagyon ellenállóak a motorháztető alatt található vegyi anyagok, olajok és üzemanyagok ellen.

-

Ütésállóság: Az olyan anyagokat, mint az ABS és a PC, kifejezetten a nagy hatású szilárdságukhoz választják meg, és kritikus védelmet biztosítanak mind a belső, mind a külső alkatrészek számára.

-

Rezgés és zajt csillapítás: A puha anyagokkal, például a TPE -vel történő túlmásolás hatékonyan csökkentheti a rezgéseket és csökkentheti a zajt, ami csendesebb és kényelmesebb utazást eredményez.

Minőség -ellenőrzés és tesztelés

Tekintettel arra a kritikus szerepre, amelyet az autóalkatrészek a járműbiztonságban és a teljesítményben játszanak, a szigorú minőség-ellenőrzés nem tárgyalható. A gyártóknak be kell tartaniuk a szigorú szabványokat annak biztosítása érdekében, hogy minden rész megfeleljen a meghatározott követelményeknek a dimenziós pontosság, az anyagtulajdonságok és a tartósság szempontjából.

A minőség -ellenőrzés fontossága az autóalkatrész -gyártásban

Az autóipar nulla hiányos mentalitás alatt működik. Egyetlen hibás alkatrész jármű visszahívásokhoz, jelentős pénzügyi veszteségekhez vezethet, és ami a legfontosabb: a járművezetők és az utasok biztonságát veszélyeztetheti. A hatékony minőség -ellenőrzést a teljes gyártási folyamatba integrálják, az anyagválasztástól a végső rész -ellenőrzésig. Biztosítja, hogy minden rész megbízható, következetes és különféle működési körülmények között tervezve legyen.

Tesztelési módszerek: Dimenziós pontosság, erő és tartósság

Különféle kifinomult tesztelési módszereket alkalmaznak a fröccsöntött és túlzsúfolt alkatrészek minőségének validálására:

-

Dimenziós pontosság:

-

CMM (koordináta mérőgép): Ez a nagyon pontos eszköz egy szondát használ az alkatrész fizikai dimenzióinak mérésére, biztosítva, hogy ez egy nagyon szoros toleranciával megfeleljen az eredeti CAD modellnek.

-

Optikai szkennerek: A nem érintkezési szkennerek több millió adatpontot rögzítenek az alkatrész 3D-s modelljének létrehozásához, amelyet ezután összehasonlítanak a digitális tervvel az eltérések ellenőrzésére.

-

-

Erő és tartósság:

-

Szakadó és ütésvizsgálat: Ezek a tesztek mérik az anyag azon képességét, hogy ellenálljon a húzó erőknek és a hirtelen hatásoknak. Ezek kulcsfontosságúak az olyan részeknél, mint a lökhárítók és a belső díszítés.

-

Hámozva és nyírási tesztelés: A túlzott összetett alkatrészek esetében ezek a tesztek elengedhetetlenek a két anyag közötti kötési szilárdság értékeléséhez. A "Peel Test" méri a túlzott mennyiség elválasztásához szükséges erőt a szubsztráttól, míg a "nyíró teszt" az egyik anyag lecsúsztatásához szükséges erőt méri.

-

-

Környezeti és kémiai ellenállás:

-

Termikus kerékpározás: Az alkatrészeket ismételt, szélsőséges meleg és hideg hőmérsékletű ciklusoknak vetik alá a valós körülmények szimulálása és a megkötési vagy a kötés meghibásodásának ellenőrzése céljából.

-

Kémiai expozíció: Az alkatrészeket olyan általános autóipari folyadékokkal, például olajokkal, fékfolyadékkal és tisztítószerekkel teszteljük, hogy azok az idő múlásával ne bomlanak le.

-

Szabványok és tanúsítások: IATF 16949, stb.

Az ellátási láncon belüli következetes minőség biztosítása érdekében az autóipar speciális szabványokra és tanúsításokra támaszkodik.

-

IATF 16949: Ez az autóipar globális minőségirányítási szabványa. A tanúsítás bemutatja a beszállító elkötelezettségét a folyamatos fejlesztés, a hibamegelőzés és a variáció és a hulladék csökkentése iránt.

-

ISO 9001: Noha nem autó-specifikus, ez a szélesebb minőség-menedzsment szabvány gyakran az IATF 16949 előfeltétele, és bemutatja a vállalat elkötelezettségét a minőségi folyamatok iránt.

Az autóipari fröccsöntés és a túlmásolás jövőbeli trendei

Az autóipar állandó evolúciós állapotban van, amelyet az elektromos járművek felé történő elmozdulás, az autonóm vezetés és a fenntartható gyártás vezet. A fröccsöntés és a túlmásolási technológiák alkalmazkodnak ezekhez a változásokhoz, számos kulcsfontosságú tendencia, amely a jövőjét alakítja.

1. Újrahasznosított és bio-alapú anyagok használata

Ahogy a környezetvédelmi előírások szigorúbbá válnak, egyre növekszik a fenntartható anyagok iránti igény.

-

Újrahasznosított műanyagok: A gyártók egyre inkább újrahasznosított műanyagokat használnak, például újrahasznosított PP and KEDVENC , nem szerkezeti alkatrészek előállításához. Ez csökkenti a hulladékot és csökkenti a termelés szénlábnyomát.

-

Bio-alapú anyagok: Az iparág megújuló forrásokból származó anyagokat vizsgál, mint például a kukoricakeményítő vagy a cellulóz. Ezek a bio-alapú műanyagok zöldebb alternatívát kínálnak a hagyományos kőolaj-alapú polimerekhez, és különösen vonzóak a belső burkolatok és az alkatrészek számára.

2. Fejlesztések az öntési technológiákban

Az új technológiák az öntési folyamatot hatékonyabbá, pontosabbá és komplexebb alkatrészek előállítására képesek.

-

Nagynyomású fröccsöntés: Ez a technika lehetővé teszi a vékonyabb falú alkatrészek létrehozását anélkül, hogy az erőt feláldoznák, tovább hozzájárulva a jármű súlycsökkentéséhez.

-

Digitalizálás és automatizálás: A robotika és az AI-vezérelt rendszerek integrálása teljesen automatizált fröccsöntőcellákhoz vezet. Ezek a rendszerek önbeállíthatják a folyamat paramétereit, valós idejű minőségi ellenőrzéseket végezhetnek és optimalizálhatják a ciklusidőket, csökkentve az emberi hibákat és növelik a hatékonyságot.

-

Mikroinjekciós öntvény: Ez a technológia hihetetlenül kicsi és pontos műanyag alkatrészeket eredményezhet, amelyek nélkülözhetetlenek az elektronikus érzékelők és csatlakozók miniatürizálása érdekében a modern autókban.

3. Az intelligens technológiák integrálása az öntött részekbe

Az autóipari részek jövője abban rejlik, hogy képesek vagyunk "intelligens" és interaktív lenni.

-

Mold elektronika (IME): Ez az úttörő technológia lehetővé teszi az elektronikus áramkörök és érzékelők közvetlenül műanyag részbe történő öntését. Ez lehetővé teszi a zökkenőmentes, integrált műszerfal-vezérlők, világítási rendszerek és érintőképes felületek létrehozását. Az IME csökkenti az összeszerelési időt, csökkenti a súlyt, és új lehetőségeket nyit meg a belsőépítészethez.

-

Érzékelők és működtetők: A hőmérséklet, a nyomás és a helyzet miniatürizált érzékelői különféle alkatrészekké alakíthatók, valós idejű adatokat szolgáltatva a járművek vezérlőrendszereihez. Ez elengedhetetlen a fejlett vezetői segélyrendszerek (ADAS) és az autonóm járművek fejlesztéséhez.

Esettanulmányok: Sikeres autóipari alkalmazások

A fröccsöntés és a túlmásolás valódi erejét a sikeres valós alkalmazások révén lehet a legjobban bizonyítani. Ezek az esettanulmányok rávilágítanak arra, hogy ezek a technológiák hogyan oldják meg a komplex tervezési és gyártási kihívásokat, kiváló teljesítményt, esztétikát és költséghatékonyságot biztosítva.

1.

Kihívás: Az autóipari csatlakozókat, különösen a motortérben lévő csatlakozókat, a nedvesség, a por és a vegyi anyagok ellen teljesen lezárni kell. Hagyományosan ezt külön gumi tömítéssel sikerült elérni, amely hozzáadott egy kézi összeszerelési lépést, és potenciális meghibásodási pontot jelentett.

Megoldás: A kettős anyagi túlmintelés a folyamatot végrehajtották. Merev, hőálló műanyag, például Poliamid (PA) or PBT , a csatlakozó fő testének kialakításához használták. Puha, vegyszer-ellenálló Hőre lágyuló elasztomer (TPE) or LSR (folyékony szilikon gumi) Ezután közvetlenül a csatlakozó házába túlzsúfolták, hogy állandó, integrált pecsétet képezzenek.

Elért előnyök:

-

Fokozott tartósság: Az integrált pecsét kiváló védelmet nyújt a környezeti tényezőkkel szemben, megelőzve a rövidnadrágot és a korróziót.

-

Költségcsökkentés: A külön tömítés és a kézi összeszerelési lépés szükségességének kiküszöbölésével a gyártási költségek jelentősen csökkentek.

-

Javított megbízhatóság: A két anyag közötti állandó kémiai és mechanikai kötés biztosítja, hogy a tömítés nem meghibásodik, vagy rezgés vagy hőmérsékleti változások alatt nem kerül kiszivárogni.

2. Belső ajtó panelek

Kihívás: A modern ajtópanelek merev, szerkezeti keret és lágy tapintású, esztétikai szempontból kellemes felület kombinációját igénylik. Ezt több részből és ragasztókkal történő létrehozása bonyolult, nehéz és drága volt.

Megoldás: An fröccsöntés Különböző anyagok felhasználásával történő megközelítést használtunk. A fő ajtó panel szerkezete a könnyűsúlyú fröccsöntés volt Polipropilén (PP) - A prémium érzést igénylő területeken, például a kartámaszhoz, a dedikált lágy tapintású anyag is volt túlzsúfolt A PP-keretre, vagy az egész panelt szövet vagy bőrszerű film borította az öntési folyamat során ( Moldonkénti címkézés ).

Elért előnyök:

-

Súlycsökkentés: A könnyű PP használata hozzájárult a jármű teljes súlyának csökkentéséhez, hozzájárulva a jobb üzemanyag -hatékonysághoz.

-

Esztétikai minőség: A folyamat lehetővé tette a zökkenőmentes, kiváló minőségű felületet, látható varratok vagy hiányosságok nélkül a merev és a puha szakaszok között.

-

Részkonszolidáció: A lágy tapadás felületének közvetlenül a panelbe történő integrálásával az alkatrészek száma és az összeszerelési idő csökkent.

3. nagy teljesítményű fényszóró lencsék

Kihívás: A fényszóró lencséknek kristálytisztanak kell lenniük a fénykimenet maximalizálása érdekében, rendkívül tartós, hogy ellenálljanak az ütéseknek és a karcolásoknak, és képesek legyenek ellenállni az UV sugárzásnak sárgás nélkül. Az üveg túl nehéz és hajlamos a összetörésre.

Megoldás: Nagy pontosságú fröccsöntés -vel Polikarbonát (PC) használták. Ez a folyamat lehetővé teszi a komplex, optikailag tiszta lencse formák létrehozását, bonyolult belső prizmákkal és fényvezetőkkel egyetlen lövéssel. Ezután kemény, UV-rezisztens bevonatot alkalmaznak az öntött lencsére, hogy megvédjék azt a károsodástól és a környezet romlásától.

Elért előnyök:

-

Optikai tisztaság: A precíziós formázási technikák biztosítják a hibátlan felületet, maximalizálva a fényátvitelt és a sugárzás irányítását.

-

Biztonság és tartósság: A PC kivételes ütésállóságot kínál, megvédve a fényszóró szerelvényét a közúti törmeléktől.

-

Tervezési szabadság: A fröccsöntés lehetővé teszi az egyedi és összetett lencse -mintákat, amelyek hozzájárulnak a jármű esztétikai identitásához.