A fröccsöntésben foltos hatásokkal rendelkező termékek előállításának elérése érdekében az anyagválasztást, a folyamatparaméterek optimalizálását, a penésztervezést és az utófeldolgozási technológiát átfogó módon kell alkalmazni.

一: Anyagok és adalékanyagok kiválasztása

1. Különleges foltos pigmentek és mastermékek

Mesterkötők és foltosító szerek: Használjon foltos szereket (például fémporokat és gyöngypigmenteket) tartalmazó mesterkapocsokat. Például a fém foltos porbevonatok gyantákból, foltos szerekből és alumínium porokból állnak. A foltok méretét és sűrűségét a foltos szerek mennyiségének beállításával lehet szabályozni. A szén fekete masterkoták sötét alapot biztosíthatnak, és keveredhetnek világos színű gyantákkal, hogy kontrasztos foltok képződjenek.

Természetes módosított anyagok: Például a kávé módosított anyagok, miután a kávé részecskéket hozzáadják a polimerhez, a sötétbarna foltok természetesen képződhetnek, miközben elengedhetők egy enyhe kávé aromát, amely környezetbarát csomagolási termékekhez alkalmas.

Diszperzióvezérlés: A pigmentek diszperziójának szándékos csökkentése és véletlenszerű foltok képződése alacsony nyírási keveréssel vagy rossz diszperzióval rendelkező Masterbates használatával.

2. Többkomponensű anyagkeverés

Kétszínű/többszínű fröccsöntés: Többszínű injekciós technológián keresztül (hasonlóan a többszínű réteg szaruhártya pigmentációjához), az olvadék különböző színei injektálnak a penészüregbe, hogy foltos hatást képezzenek. Többkomponensű fröccsöntőgépre van szükség, és az injekciós szekvenciát optimalizálják.

Nem kompatibilis gyantakeverés: Például a PC/ABS keveréke kis mennyiségű inkompatibilis polimerrel (például PE), és a mikrofáz-elválasztott foltszerkezetet az olvadékáram-különbségek révén alakítják ki.

A különböző színű gyanta részecskék keverése

Főbb jellemzők: Egyszerű és egyszerű, olcsó, kis tételhez vagy kísérleti termeléshez alkalmas.

Optimalizálandó pontok:

Anyagkompatibilitás: Gondoskodni kell arról, hogy a vegyes gyanta részecskék azonos szubsztráttal rendelkezzenek (például PP vagy ABS), különben rétegződési vagy szilárdsági problémákat okozhatnak az olvadékhőmérséklet/viszkozitás különbségei miatt.

Folyamat-koordináció: Az alacsony hőmérsékletű lágyulási alacsony sebességű injekciót (például az olvadékhőmérsékletet 10-20 ℃-rel és az injekciós sebességet 20-30 mm/s-rel kell csökkenteni), és csökkenteni kell a nyíróerőt, hogy elkerülje a pigment túlzott diszperzióját, hogy foltok képződjön az egyenletes keverés helyett.

Részecskeméret: Javasoljuk, hogy a részecskeméretben nagy különbségekkel (például 1 mm és 3 mm keverék) használjon természetes aggregációt az olvadási sebesség különbségének felhasználásával.

Használja a MasterBatch vagy a Color MasterBatch -t

Főbb jellemzők: Erős kontrollálhatóság, alkalmas nagyszabású termelésre.

Optimalizálandó pontok:

Diszperzióvezérlés: Ha ponthatásra van szükség, akkor szándékosan csökkenteni kell a diszperzió egységességét (például egy alacsony nyírási csavarra való váltás, a hátsó nyomás csökkentése vagy a rossz diszperzióval rendelkező Masterbatch használatával).

Koncentráció -gradiens: Az "éhezési táplálkozási" stratégia elfogadható (például csökkenti a hozzáadott Masterbatch mennyiségét 3% -ról 1,5% -ra), hogy foltokat képezzenek a helyi koncentrációs különbségek felhasználásával.

Társfecskendező/többkomponensű öntvény

Főbb jellemzők: Magas mintázatkezelhetőség, komplex mintákhoz alkalmas.

Optimalizálandó pontok:

Befecskendezési időzítés: Először injektálják az alapanyagot, késleltesse 0,5-1 másodpercet, mielőtt a folt anyagot injektálná, és képezze ki a természetes behatolást az olvadék elülső zavarán keresztül.

Penésztervezés: Lásd a több kapu aszimmetrikus elrendezését, amelyet említettem, és használjon turbulenciát a foltok véletlenszerűségének fokozására (például a Star Gates rajongói kapuk kombinációja).

Összetevési dekoráció (IMD/IML)

Főbb jellemzők: Nagy felületi pontosság, logóra vagy helyi dekorációra alkalmas.

Korlátozások: A foltok csak a felületen vannak (kb. 0,1-0,3 mm). Ha egy olyan folthatás, amely behatol a vastagságba, akkor más módszereket kell kombinálni.

二. Folyamatparaméter -optimalizálás

1. Befecskendezési sebesség és nyomásszabályozás

Alacsony sebességű injekció: Csökkentse az injekciós sebességet úgy, hogy a pigment vagy a töltőanyag összegyűjtse az olvadékot a nem megfelelő nyíróerő miatt, és helyi foltokat képez. Megfelelő a világos színű sötét foltok kombinációjára.

Változó sebességű injekció: Használjon szegmentált injekciós görbét, kezdeti alacsony sebességgel, hogy elkerülje a pigment túlzott nyírását és diszperzióját, valamint a későbbi szakaszban a nagysebességű töltést a zsugorodás csökkentése érdekében.

2. Hőmérséklet és lágyítási paraméterek

Olvadási hőmérséklet: Helyezze el az olvadékhőmérsékletet (például a PC/Abs 280 ℃ -ról 260 ℃ -ről), növelje az olvadék viszkozitását és csökkentse a pigment diffúzióját.

Csavarja a háttámlást: A háttér nyomásának (például 5 MPa -ról 8 MPa -ra történő növelése javíthatja a lágyulási egységességet, de ha ponthatásra van szükség, akkor a háttérnyomás csökkenthető a pigment aggregációjának megtartása érdekében.

3.

Penészhőmérséklet -gradiens kialakítása: A hőmérsékleti különbséget helyi fűtés (például a kapu közelében) és a hűtéssel (a kapu területétől távol) képezi, ami különböző olvadék -megszilárdulási sebességeket eredményez és fényes mintákat eredményez.

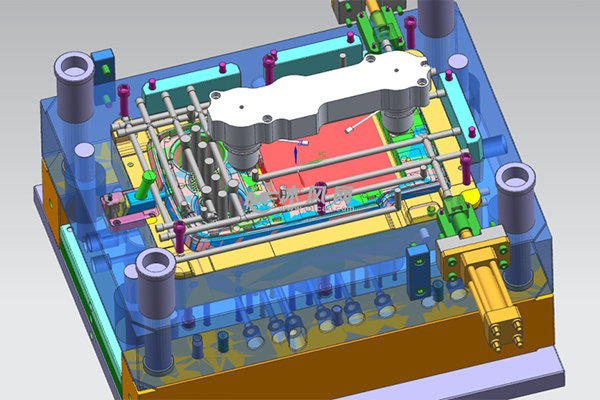

三. Penésztervezés optimalizálása

1. kapu és a futó kialakítása

A kapu átmérőjének kibővítése: Csökkentse a nyírási hőt a nagysebességű injekció során, és kerülje a pigmentek túlzott diszperzióját. Például növelje a kapu átmérőjét 1,5 mm -ről 2,5 mm -re.

A futó átmenetének kerekítése: Az átmeneti terület a kapuból a penészüregre kerekítve, hogy lelassítsák az olvadékáramlási sebességet és elősegítsék a pigment aggregációt.

Több kapu elrendezése: Az aszimmetrikus kapu kialakítását az olvadék irányításához használják a turbulencia kialakításához és a különböző színek vagy töltőanyagok egyenetlen keverésének javításához.

2. üregfelszíni kezelés

Textúra maratás: Fejleszteni a mikrohornyokat vagy a durva területeket (RA 1,6-3,2 μm) a penészfelületen, hogy az olvadék lokális visszatartását okozza, amikor érintkezik a penész falával, matt vagy ponthatást eredményezve.

Helyi bevonat: A króm vagy a titán -nitrid meghatározott területeken van bevonva, hogy megváltoztassák az olvadék hűtési sebességét és a mintákat kontrasztos fényekkel.

四. Feldolgozási folyamat

1. felület permetezés és bevonat

Foltfesték permetezése: Fémrészecskéket vagy gyöngyös pigmenteket tartalmazó bevonat permetezése a termék felületén, hogy mesterséges foltokat képezzenek maszkolás vagy helyi rögzítés (referenciafém foltfesték).

Elektrokémiai maratás: A maszkolási technológiával a termék felületének helyben maratása matt vagy konkáv foltok előállításához (hasonló

képfeldolgozási logika).

2. Forró dombornyomás és lézer metszet

Forró domborító textúra: Nyomjon meg egy penészgombot egy foltmintával a termék felületén, hogy konkáv és domború textúrát képezzen helyi fűtéssel (referencia penész -üreg kialakítás).

Lézerjelölés: Használjon lézert a felszínen lévő mikron szintű foltok ablálására, nagy pontosságú mintákhoz (femtosecond lézer technológia).

五. Minőségi és hatásvezérlés

1. Szimulációs elemzés

A penészáram -elemző szoftver (mint például a Moldex3D): előrejelzi a von Mises stressz eloszlását, optimalizálja a kapu helyzetét és az injekciós paramétereket, és biztosítsa a folt eloszlás egységességét és esztétikáját.

Diszperziós teszt: Figyelje meg a pigment diszperziós állapotát egy mikroszkópon keresztül, és állítsa be a keverési folyamatot.

2. Kísérleti ellenőrzés

DOE (Kísérleti terv): Használjon Taguchi módszert vagy teljes faktoros kialakítást a pontos hatást befolyásoló kulcsfontosságú paraméterek (például injekciós sebesség, olvadás hőmérséklete, pigmentkoncentrációja) szűrésére.

Gyors penész próba: Ellenőrizze a ponthatást kis tételű penész -kísérleten keresztül, hogy elkerülje a túlzott kiigazítási költségeket a tömegtermelés során.

六. Általános problémák és megoldások

Egyenetlen folt eloszlás

Ok: A rossz pigmentek diszperziója vagy injekciós paraméterek ingadozása.

Ellenintézés: Javítsa a csavar keverési képességét, vagy használjon nagy nyírási csavart (kettős szálú hullámosított csavar technológiát).

A foltméret túl nagy

Ok: A pigmentkoncentráció túl magas, vagy az olvadékhőmérséklet túl alacsony.

Ellenintézés: Csökkentse a hozzáadott pigment mennyiségét (például 5% -ról 2% -ra), és növelje az olvadékhőmérsékletet 10-20 ℃-rel.

A felszíni fény nem következetes

Ok: indokolatlan penészhőmérsékleti gradiens.

Ellenintézés: Optimalizálja a penész hőmérséklet -szabályozását annak biztosítása érdekében, hogy az egyes területek közötti hőmérsékleti különbség ≤5 ℃ .