Bevezetés az egyedi műanyag színekbe a fröccsöntésben

A termékgyártásban a szín ritkán csak esztétikai választás; a márkaidentitás és a fogyasztói pszichológia alapvető összetevője. Legyen szó egy elektromos kéziszerszám különleges „biztonsági narancssárgáról”, vagy egy egészségügyi eszköz érintetlen „orvosi fehérjéről”, a műanyag rész színe azonnal jelzi a funkcionalitást és a minőséget.

A fröccsöntés lehetővé teszi a gyártók számára, hogy több millió azonos alkatrészt állítsanak elő, de a precíz, egyenletes szín elérése minden egyes ciklusban a kémia, a fizika és a mérnöki tudományok összetett keveréke. A festéssel vagy nyomtatással ellentétben, ahol színt visznek fel a felületre, a műanyag fröccsöntés megköveteli, hogy a szín magához az anyaghoz szervesen illeszkedjen.

Ez az útmutató az egyedi műanyag színillesztés tudományát tárja fel. Túllépünk az alapvető esztétikán, hogy megértsük, hogyan befolyásolják a gyanta kiválasztása, a feldolgozási paraméterek és a színező módszerek a termék végső megjelenését. Legyen szó terméktervezőről, mérnökről vagy beszerzési szakértőről, ezeknek a változóknak a megértése elengedhetetlen a termékek megkülönböztetéséhez és minőségellenőrzéséhez.

A műanyagok színelmélete

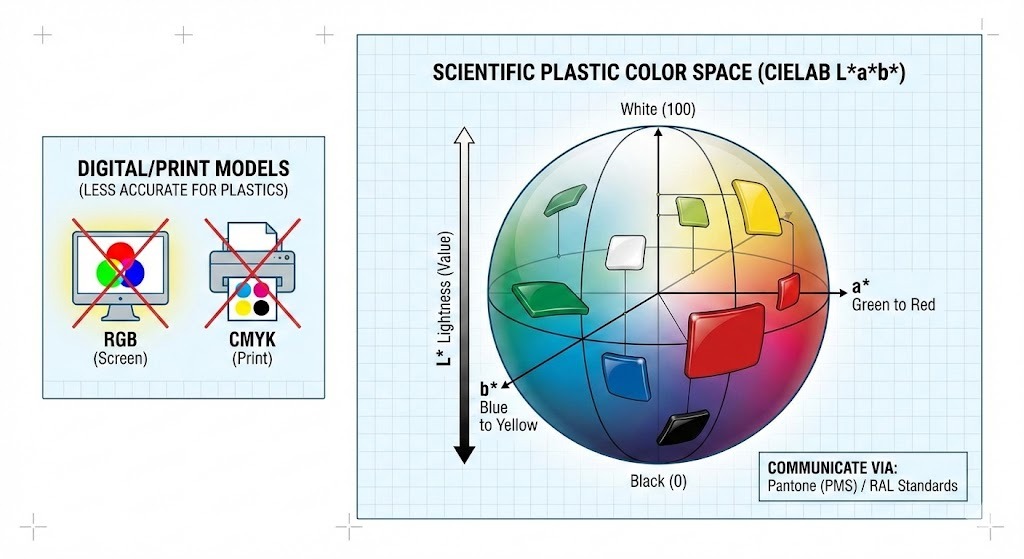

Mielőtt belemerülne a gépezetbe, nagyon fontos megérteni, hogyan működik a szín fizikai, háromdimenziós közegben, például a műanyagban. Sok tervezési hiba azért fordul elő, mert az érdekeltek olyan digitális színmodellekre hagyatkoznak, amelyek nem ültethetők át megfelelően a fizikai gyártásba.

1. Az alapok: színárnyalat, telítettség és érték

A színkövetelmények formázóval való közléséhez a színt három dimenzióra kell bontani:

-

Színárnyalat: A pigmentcsalád (pl. vörös, kék, sárga).

-

Telítettség (Chroma): A szín intenzitása vagy tisztasága. A neonvörös erősen telített; egy téglavörös kevésbé telített.

-

Érték (világosság): Mennyire világos vagy sötét a szín. A plasztikus méréseknél ezt gyakran "L" értéknek nevezik (0 a fekete, 100 a fehér).

2. Színterek: Miért nem működik az RGB és a CMYK?

A fröccsöntés során gyakori hiba a szín megadása RGB (Piros, Zöld, Kék) ill CMYK (ciánkék, bíbor, sárga, kulcs/fekete).

-

RGB fénykibocsátó képernyőkhöz való (additív szín).

-

CMYK papírra való nyomtatásra szolgál (kivonó szín).

E modellek egyike sem veszi figyelembe a műanyag egyedi tulajdonságait, mint például a fényes felületek, a texturált felületek vagy a változó vastagság. ehelyett a műanyagipar a következőkre támaszkodik:

-

Pantone (PMS): A színes kommunikáció univerzális nyelve. A legtöbb fröccsöntő „Pantone Matching System” kódot (pl. Pantone 186 C) kér az egyeztetési folyamat elindításához.

-

RAL: Elsősorban Európában használt színszabvány rendszer, amely általános ipari és építészeti műanyag alkalmazásokban.

-

CIELAB (L $ a b $): * Ez az a tudományos színtér, amelyet a spektrofotométerek használnak a színek pontosságának mérésére.

-

$L $: * Világosság (világos kontra sötét)

-

$a $: * Piros vs. zöld tengely

-

$b $: * Sárga vs. kék tengely

-

Pro tipp: Soha ne hagyjon jóvá egy színt a számítógép képernyője alapján. Mindig kérjen fizikai "szín chipet" vagy "plakett", amelyet a használni kívánt gyantába öntöttek.

3. A metamerizmus kihívása

A színegyeztetés egyik legfrusztrálóbb jelensége az Metamerizmus . Ez akkor fordul elő, ha úgy tűnik, hogy két színminta tökéletesen illeszkedik egy fényforráshoz (pl. gyári fénycsövek), de teljesen máshogyan néz ki egy másik fényforrásnál (például természetes nappali fénynél vagy kiskereskedelmi LED-es világításnál).

Ez azért történik, mert a különböző pigmentek eltérően verik vissza a fény hullámhosszát. Ennek elkerülése érdekében a színegyezést több fényforrás mellett (D65 Daylight, Cool White Fluorescent és Tungsten A) kell ellenőrizni egy világítófülke segítségével.

4. Átlátszatlanság kontra átlátszóság

A műanyagoknál az átlátszatlanságot is meg kell határozni. A színképlet drasztikusan változik attól függően, hogy az alkatrész:

-

Átlátszatlan: Teljesen blokkolja a fényt (pl. számítógépes egér).

-

Átlátszó: Átengedi a fényt, de szétszórja (pl. samponos üveg).

-

Átlátszó: tiszta láthatóság az alkatrészen keresztül (pl. vizespalack).

Az alapgyanta itt óriási szerepet játszik; nem érhet el üvegszerű átlátszó vöröset, ha az alapgyanta természetesen átlátszatlan ABS vagy tejszerű polietilén.

Íme a cikk második része.

Ez a rész bemutatja azokat a gyakorlati módszereket, amelyekkel színt visz a műanyagba. Korábbi megbeszélésünk alapján hozzátettem Folyékony szín mint a negyedik fő módszer, és úgy strukturálta a részt, hogy segítsen az olvasóknak összehasonlítani az egyes megközelítések előnyeit és hátrányait.

Cikktervezet: 2. rész

Egyedi színegyeztetés módszerei fröccsöntésben

Miután a célszínt a színelméleti alapelvek segítségével meghatározták, a következő kihívás a tervezés. Hogyan lehet fizikailag bevinni ezt a színt az alapgyantába a fröccsöntési folyamat során?

Nincs egyetlen "legjobb" módszer. A megfelelő választás a gyártási mennyiségtől, a költségvetéstől, az alkatrész összetettségétől és a felhasznált alapanyagtól függ. A modern fröccsöntésben négy elsődleges módszert alkalmaznak.

1. Színes mesterkeverék (az iparági szabvány)

A mesterkeverék a legelterjedtebb módszer a műanyagok színezésére közepes és nagy volumenű gyártás során. Magas koncentrációjú pigmentekből és/vagy adalékanyagokból áll, amelyek hordozógyanta belsejébe vannak zárva. Ezeket a koncentrált pelleteket ezután meghatározott arányban (általában 1% és 4% között) összekeverik a természetes alapgyantával, amelyet "leengedési aránynak" neveznek, közvetlenül a fröccsöntőgépbe való belépés előtt.

Hogyan működik: A mesterkeverék-pelleteket és a természetes gyantapelleteket a gép garatában keverik össze. Ahogy belépnek a fűtött hordóba, a befecskendező csavar mindkettőt megolvasztja. A csavar keverő hatása egyenletesen oszlatja el a koncentrált színt az olvadékban.

Előnyök:

-

Költséghatékony: Olcsóbb, mint az előre színezett keverékek közepes mennyiségekhez.

-

Készlet rugalmassága: Csak természetes gyantát és kisebb mennyiségű mesterkeveréket kell raktároznia, nem pedig különböző színű gyantákból álló silókat.

-

Tisztaság: viszonylag tiszta és könnyen kezelhető a nyers porokhoz képest.

Hátrányok:

-

Diszperziós kihívások: Ha a befecskendezőcsavar nem keveredik jól, vagy ha a mesterkeverék-hordozó nem kompatibilis az alapgyantával, színes csíkok vagy foltok jelenhetnek meg.

-

Az adagolás pontossága: Pontos adagolóberendezést igényel, hogy egyenletes színt biztosítson a képről-felvételre.

2. Előszínezett vegyületek (a prémium opció)

Az előre színezett kompaundálás a „használatra kész” megoldás. Ebben a folyamatban a gyantaszállító felveszi az alapgyantát, a pigmenteket és az adalékanyagokat, összeolvasztja azokat egy ikercsigás extruderben, és újra pelletizálja a keveréket. A fröccsöntő olyan pelleteket kap, amelyek már pontosan a végső színben vannak.

Hogyan működik: A fröccsöntő egyszerűen beleönti az előre színezett pelleteket a garatba, és megformázza az alkatrészt. Nincs szükség helyszíni keverésre.

Előnyök:

-

Kiváló konzisztencia: Mivel a színt egy speciális kompaundáló extruderben keverték össze, a diszperzió kiváló. A lövésenkénti színváltozás minimális.

-

Egyszerűség: Megszünteti a keverési hibák kockázatát a formázópadlón. Ideális bonyolult műszaki gyantákhoz, szűk tűréssel.

Hátrányok:

-

Legmagasabb költség: Ön fizet egy további feldolgozási lépésért a szállító részéről.

-

Készletterhelés: Minden szükséges színből mennyiséget kell vásárolnia és tárolnia.

-

Magas MOQ: Az összekeverők általában magas minimális rendelési mennyiséget igényelnek, így ez nem praktikus kis sorozatoknál.

3. Száraz keverés / "Só és bors" (a prototípus-készítési megoldás)

A száraz keverés abból áll, hogy nyers pigmentport veszünk, és közvetlenül természetes gyantapellettel keverjük össze egy pohár- vagy dobkeverőben. A pigmentpor úgy vonja be a pelletek külsejét, mint a cukor a fánkon.

Hogyan működik: A bevont pelleteket a garatba öntik. A lágyító csavar teljes mértékben felelős a por olvadó gyantába való keveréséért.

Előnyök:

-

Legalacsonyabb anyagköltség: Nyers pigmentet vásárol hordozó nélkül.

-

Sebesség: Kiváló gyors prototípuskészítéshez vagy rendkívül kis gyártási sorozatokhoz, ahol gyors színváltásra van szükség.

Hátrányok:

-

Gyenge konzisztencia: Nagyon nehéz egységes színt elérni. A csíkozás és a csomósodás gyakori problémák.

-

Rendetlen és veszélyes: A finom porpigmentek kezelése por keletkezik, ami gondos kezelést, tisztítást és légzésvédelmet igényel a dolgozók számára.

-

A gép szennyeződése: A finom por könnyen beszennyezi a garatokat és a szárítókat, megnehezítve a színváltozást.

4. Folyékony szín (a nagy volumenű specialista)

A folyékony színezőanyag folyékony hordozóanyagban (például ásványolajban vagy szabadalmaztatott felületaktív anyagokban) szuszpendált pigmentekből áll.

Hogyan működik: A folyékony színt a prés melletti tartályban tárolják, és egy rendkívül precíz perisztaltikus vagy progresszív üreges szivattyú segítségével közvetlenül a fröccsöntő gép torkába pumpálják.

Előnyök:

-

Kiváló diszperzió: A folyékony hordozó lehetővé teszi, hogy a pigmentek nagyon könnyen keveredjenek az olvadékba, gyakran jobban, mint a mesterkeverék. Ez ideális átlátszó árnyalatokhoz.

-

Méretgazdaságosság: Mivel erősen koncentrált, nagyon alacsony (néha 1% alatti) leengedési arány lehetséges, így rendkívül gazdaságos nagy gyártási sorozatokhoz (pl. palackkupak, csomagolás).

Hátrányok:

-

Berendezés költsége: Speciális szivattyú- és adagolóberendezést igényel.

-

Rendetlen takarítás: A kiömlött anyagokat köztudottan nehéz megtisztítani.

-

Csavar csúszása: Ha túl sok folyadékot használ, a befecskendező csavar megcsúszhat, ami feldolgozási inkonzisztenciát okozhat.

Összegzés: A módszer kiválasztása

| Módszer | Legjobb a... | Költség | Konzisztencia kockázata |

| Masterbatch | A legtöbb általános alkalmazás; közepes kötetek. | Mérsékelt | Közepes |

| Összetétel | Kritikus mérnöki alkalmazások; magas konzisztencia követelmények. | Magas | Alacsony |

| Száraz keverés | Prototípuskészítés, nagyon rövid futamok, alacsony költségvetés. | Alacsony | Magas |

| Folyékony szín | Nagyon nagy mennyiségű csomagolás; átlátszó részek, amelyek nagy diszperziót igényelnek. | Alacsony (at high vol) | Közepes-Low |

A fröccsöntés színét befolyásoló tényezők

A színegyeztetés laboratóriumi körülmények között csak a siker fele. A fröccsöntési folyamat intenzív hőt, nagy nyomást és összetett kémiai kölcsönhatásokat foglal magában, amelyek mindegyike megváltoztathatja a szín végső megjelenését.

E tényezők megértése döntő fontosságú a tervezési prototípus és a nagy volumenű gyártás közötti szakadék áthidalásához.

1. Az alapgyanta kiválasztásának hatása (a vászon)

Gondoljon az alapgyantára úgy, mint a vászonra, amelyre fest. Ha a vászon nem tökéletesen fehér, a festék nem lesz színhű.

-

Természetes gyanta színe: Nagyon kevés "természetes" gyanta igazán tiszta vagy tiszta fehér.

-

Polikarbonát (PC) és akril (PMMA) általában "víztiszták", és a legjobb üres vásznat kínálják az élénk átlátszó vagy fényes átlátszatlan színekhez.

-

ABS és nejlon (PA) természetesen sárgás vagy krémes törtfehér árnyalatú. Ezekben az anyagokban nehéz ragyogó, hűtőfehéret elérni, mert folyamatosan küzdünk az alap sárgulásával. A kékek enyhén zöldre hajolhatnak a mögöttes sárga árnyalat miatt.

-

-

Anyagminőségi változatok: Nem minden polipropilén egyenlő. Az újrahasznosított minőség sötétebb, változékonyabb háttérszínnel rendelkezik, mint az elsődleges szűz minőség, ami megnehezíti az egységes színezést. Még az ugyanattól a szállítótól származó különböző tételeknél is előfordulhat enyhe alapszín eltérés.

-

Átlátszatlanság és vastagság: Az áttetsző és átlátszó részek esetében a falvastagság drámaian befolyásolja a színérzékelést. Egy rész vékony része világoskéknek tűnhet, míg az ugyanazon a részen lévő vastag bordák sötétkéknek tűnnek. A színegyeztetést a tényleges alkatrészvastagságnál kell jóváhagyni.

2. Paraméterek feldolgozása (a hőelőzmények)

A fröccsöntés termikus eljárás, a hő pedig a színstabilitás ellensége. A legtöbb szerves pigmentnek termikus mennyezete van; átlépik, és degradálódni kezdenek.

-

Olvadási hőmérséklet és tartózkodási idő: Ez a legkritikusabb tényező. Ha a hordó hőmérséklete túl magas, vagy ha az anyag túl sokáig ül a fűtött hordóban (hosszú "tartózkodási idő") az injektálás előtt, a színezőanyag "elég".

-

A degradáció jelei: A fehérek megsárgulnak; az élénk színek elsötétülnek vagy eltolódnak az árnyalatok; fekete foltok jelennek meg.

-

-

Nyírási hő: Még akkor is, ha a hordófűtők megfelelően vannak beállítva, az agresszív csavarok vagy a nagy befecskendezési sebesség intenzív súrlódást (nyírást) hoz létre. Ez a súrlódás belső hőt termel, amely meghaladhatja a beállított hőmérsékletet, helyileg lebontja a hőérzékeny pigmenteket és színcsíkokat okoz.

-

Forma kikészítése: A szerszám felületi textúrája megváltoztatja a fény visszaverődését a műanyagról. Az erősen polírozott tükörbevonat (SPI A-1) a fekete részt mélyebbnek és gazdagabbnak teszi, mint a texturált matt felület (pl. MT-11010), amely szétszórja a fényt, és a feketét világosabbnak vagy szürkébbnek látja.

3. Adalékanyagok és hatásuk (The Hidden Ingredients)

A műanyag alkatrészek ritkán állnak csak gyantából és színből. A teljesítmény javítására használt adalékok gyakran zavarják az esztétikát.

-

Pigmentek kontra színezékek:

-

Pigmentek szilárd részecskék, amelyek nem oldódnak bele a műanyagba. Kiválóan alkalmasak az átlátszatlanságra és megakadályozzák a fényáteresztést.

-

Színezékek olyan szerves vegyszerek, amelyek teljesen feloldódnak a műanyag mátrixban. Ragyogó átlátszó színekhez használják őket, de gyenge fedőképességgel rendelkeznek, és időnként „kivándorolhatnak” (kivérezhetnek) a műanyagból.

-

-

Funkcionális adalékok:

-

UV stabilizátorok: A kültéri termékekhez nélkülözhetetlen, de sok UV-adalékanyag enyhén sárgás árnyalattal rendelkezik, amelyet a színképletben kompenzálni kell.

-

Égésgátlók (FR): Az alapgyantát gyakran zavarossá vagy átlátszatlanná teszi, ami lehetetlenné teszi az átlátszó színek elérését.

-

Üvegszálak: A szilárdság növelésére használt üvegszálak hajlamosak a felszínre emelkedni, durva textúrát hozva létre, amely tompítja a felületet, és világosabbá és kevésbé telítetté teszi a színt.

-

-

Szabályozási megfelelőség: Élelmiszerrel érintkezésbe (FDA) vagy orvosi alkalmazásokhoz (USP VI. osztály) a rendelkezésre álló, biztonságos pigmentek listája lényegesen kisebb. Előfordulhat, hogy az élénk neonszínek vagy bizonyos nehézfém-alapú vörösek és sárgák nem felelnek meg az előírásoknak.

Cikktervezet: 4. rész

A színegyeztetési folyamat: lépésről lépésre

Egy egyedi műanyag szín életre keltése módszeres folyamat, amely precizitást, kommunikációt és speciális eszközöket igényel. Ez egy iteratív ciklus a szín meghatározása, a megfogalmazás, a tesztelés és a finomítás között.

1. Színkövetelmények meghatározása és a szabvány beállítása

Az utazás a célszín világos meghatározásával kezdődik. Ez a legfontosabb lépés, mivel minden kétértelműség költséges átdolgozáshoz vezet.

-

Fizikai szabvány: A színkommunikáció legmegbízhatóbb módja a fizikai minta. Ez lehet:

-

A Pantone (PMS) színes chip: Általános átlátszatlan színekhez.

-

A RAL színszabvány: Gyakori ipari alkalmazásokhoz.

-

An Meglévő termékrész: – Illessze ezt a piros sapkát.

-

A Szövetminta, festékforgács vagy nyomatminta: Bár a metamerizmus miatt kihívást jelent, ezek kiindulópontként használhatók.

-

-

Az anyag és a felület meghatározása: Adja meg a pontos alapgyantát (pl. "Natural ABS", "Clear Polypropylene"), a kívánt átlátszatlanságot (átlátszatlan, áttetsző, átlátszó) és a szükséges felületkezelést (fényes, matt, texturált).

-

Környezetvédelmi követelmények: Tájékoztassa a színegyeztetőt minden speciális igényről, például UV-stabilitás kültéri használatra, élelmiszer-minőségű megfelelőség (FDA) vagy orvosi kompatibilitás (USP VI. osztály).

2. A megfelelő színezőrendszer kiválasztása

A szabvány, az anyag és a költségvetés alapján a színegyeztető kiválasztja a legmegfelelőbb színezési módot (Masterbatch, Compounding, Dry Blending vagy Liquid Color), és kiválasztja a megfelelő pigmenteket és festékeket. Ez magában foglalja:

-

Hőstabilitás: A pigmentek elég stabilak a gyanta feldolgozási hőmérsékletéhez?

-

Vegyi ellenállás: A szín ellenáll a tisztítószereknek vagy a környezeti hatásoknak?

-

Költség vs. Performance: A kívánt esztétika és a költségvetési korlátok egyensúlyban tartása.

3. Kiszerelés és kezdeti próba keverékek

A színező, gyakran speciális szoftvert használva, kidolgozza a kezdeti színképletet. Ez a képlet meghatározza a különböző pigmentek, színezékek és homályosító szerek pontos arányait, amelyek szükségesek a kívánt szín eléréséhez a kiválasztott gyantában.

-

Próba keverékek: Az elkészített színezőanyag kis tételeit összekeverik a természetes gyantával.

-

Tesztminták: Ezeket a próbakeverékeket azután egy kis fröccsöntőgép segítségével szabványos plakkokká vagy tényleges alkatrészek prototípusokká formálják. Ezek a minták kritikusak a szín végső feldolgozott állapotának értékeléséhez.

4. Színmérő műszerek használata

A vizuális értékelés önmagában szubjektív és hibás. A professzionális színegyeztetés objektív méréseken alapul.

-

Koloriméterek: Ezek az eszközök a $L*a*b*$ színtérben mérik a színeket, szimulálva az emberi szem reakcióját a visszavert fényre. Hasznosak a gyors ellenőrzésekhez és a folyamatszabályozáshoz.

-

Spektrofotométerek: Ezek fejlettebb műszerek, amelyek a látható spektrumban minden hullámhosszon visszaverődő fény pontos mennyiségét mérik. Egy "spektrális görbét" hoznak létre, amely egy szín végleges ujjlenyomata.

-

Delta E ($\Delta E$): A spektrofotométerek kiszámítják a $\Delta E$ értéket, amely számszerűsíti a minta színe és a célstandard közötti különbséget. Az 1,0 vagy annál kisebb $\Delta E$ általában elfogadható egyezésnek tekinthető emberi szem számára, de az egyes projektek tűréshatárai változhatnak. A 0,5-ös érték gyakran a szoros meccsek célpontja.

-

Metamerizmus Check: A spektrofotométerek a metamerizmust is megjósolhatják azáltal, hogy összehasonlítják a spektrális görbéket különböző megvilágító anyagok mellett.

-

5. A formulációk és az iteráció beállítása

A $\Delta E$ értékek és az ellenőrzött fényfülkében végzett vizuális értékelés alapján a színező beállítja a készítményt.

-

Iteratív folyamat: Ez gyakran ismétlődő folyamat. A színező hozzáadhat egy kis mennyiségű kék pigmentet a sárgulás csökkentése érdekében (a b* érték beállítása), vagy növelheti a fekete pigmentet az L* érték sötétítéséhez.

-

Ügyfél jóváhagyása: A megfelelő $\Delta E$ elérése után (jellemzően $\Delta E < 1,0 $ tűréshatáron belül), az öntött színes chipet elküldik az ügyfélnek végső jóváhagyásra. Nagyon fontos, hogy az ügyfél jóváhagyja ezt a fizikai műanyag chipet az általa preferált fényviszonyok mellett.

Berendezések és eszközök a színegyeztetéshez

Az alapfröccsöntő gépen túl a precíz színillesztéshez elengedhetetlen a speciális felszerelés:

-

Light Booth (színes megtekintési fülke): Ellenőrzött környezet, amely lehetővé teszi a színek vizuális értékelését különféle szabványos fényforrások mellett (pl. D65 Daylight, Cool White Fluorescent, Incandescent A). Ez kritikus a metamerizmus észleléséhez és megelőzéséhez.

-

Koloriméterek és spektrofotométerek: Amint azt fentebb részleteztük, ezek a műszerek objektíven mérik és számszerűsítik a színt, csökkentve a szubjektivitást.

-

Színformáló szoftver: Fejlett szoftver, amely segít a színezőknek megjósolni a pigmentarányokat, kezelni a színadatbázisokat, és hatékonyabban számítani a $\Delta E$ értékeket.

-

Adagolási egységek / adagolók: A főkeverék és a folyékony színek esetében a nagy pontosságú gravimetrikus (tömeg-alapú) vagy volumetrikus (térfogat-alapú) adagolók elengedhetetlenek az egyenletes leengedési arány biztosításához.

-

Kisméretű fröccsöntő gépek / Laboratóriumi extruderek: Próbatáblák vagy apró alkatrészek gyors formázására használható, új színkészítmények kiértékeléséhez a gyártógépek lekötése nélkül.

-

Keverő és keverő berendezések: Keverők, szalagos keverők vagy dobkeverők száraz keveréshez, vagy speciális mesterkeverék-keverők az egyenletes diszperzióhoz.

Színproblémák hibaelhárítása fröccsöntésnél

Még a legjobb előkészítés és a tökéletesen illeszkedő színformula mellett is problémák merülhetnek fel a gyártás során. Sok színprobléma nem magának a színezőanyagnak köszönhető, hanem inkább az anyagkezelés, a feldolgozás vagy a berendezések következetlenségeinek. A hatékony hibaelhárítás szisztematikus megközelítést igényel a kiváltó ok azonosításához.

Gyakori problémák és megnyilvánulásaik

Íme a leggyakrabban előforduló színproblémák:

-

Színeltérések és következetlenségek:

-

Lövésről lövésre variáció: Az egymás mellett gyártott alkatrészeknél észrevehető színkülönbségek vannak.

-

Kötegenkénti változat: Ugyanazon alkatrész különböző gyártási sorozatai színeltolódást mutatnak.

-

Résztől alkatrészig változat: A többüregű öntőforma különböző üregei különböző színeket hoznak létre.

-

-

Csíkok, örvénylés és foltok:

-

Színes csíkok/áramlási vonalak: A keveretlen színezőanyag látható vonalai, amelyek gyakran követik az olvadék áramlási útját.

-

Színes örvénylés/foltosság: Változó színintenzitású szabálytalan minták, amelyek márványos megjelenést kölcsönöznek.

-

Fekete foltok/színes csomók: Kis, sötét vagy koncentrált színezőanyag vagy égett anyag foltok.

-

-

Fakulás, elszíneződés és színeltolódás:

-

Sárgás/barnulás: Különösen gyakori a fehér vagy világos színű részeknél.

-

Sötétítés/tompítás: A színek elvesztik élénkségüket vagy sárosabbak lesznek.

-

Színárnyalat eltolás: A szín jelentősen megváltozik (pl. a kék zöldessé, vagy a piros barnássá válik).

-

Okok és megoldások

A kiváltó ok azonosításának szisztematikus megközelítése magában foglalja az anyagok, a feldolgozás és a berendezések ellenőrzését.

A. Anyaggal kapcsolatos kérdések

-

Probléma: Inkonzisztens mesterkeverék/folyékony színadagolás.

-

Ok: Az adagoló berendezés (adagoló) pontatlan, nem megfelelően van kalibrálva, vagy kifogy a színezékből.

-

Megoldás: Kalibrálja rendszeresen az adagolót (a gravimetrikus adagolók pontosabbak, mint a volumetrikus). Biztosítson elegendő színezőanyag-ellátást. Ellenőrizze az áthidalást a garatban.

-

-

Probléma: Nem kompatibilis hordozógyanta.

-

Ok: A mesterkeverékben lévő hordozógyanta nem teljesen kompatibilis az alapgyantával, ami megakadályozza a megfelelő diszperziót.

-

Megoldás: Használjon az adott alapgyantához tervezett mesterkeveréket (pl. PP-alapú mesterkeveréket PP gyantához). Kerülje az "univerzális" mesterkeverékeket a kritikus alkalmazásokhoz.

-

-

Probléma: Lebomlott alapgyanta vagy színezőanyag.

-

Ok: Túlzott újraköszörülés (újrafeldolgozott anyag), magas hőtörténettel, vagy lejárt/nem megfelelően tárolt gyanta/színezék.

-

Megoldás: Minimalizálja az újracsiszolás használatát, különösen érzékeny színek esetén. Ellenőrizze az anyag lejárati dátumát. Az anyagokat száraz, szabályozott hőmérsékletű környezetben tárolja.

-

-

Probléma: Szennyeződés.

-

Ok: A garatban, hordóban vagy szárítóban maradt előző szín; por/szennyeződés; vagy idegen részecskék.

-

Megoldás: A színváltás előtt alaposan tisztítsa meg az összes berendezést. Öblítse át a gépet természetes gyantával, amíg teljesen tiszta.

-

-

Probléma: Nedvesség a gyantában.

-

Ok: Higroszkópos gyanták (pl. nejlon, PC, ABS) nem száradtak meg megfelelően.

-

Megoldás: Biztosítsa a megfelelő szárítási hőmérsékletet és időt. A nedvesség foltokat okozhat, és reakcióba léphet a pigmentekkel.

-

B. Paraméterekkel kapcsolatos problémák

-

Probléma: Színromlás (sárgás, sötétedés, árnyalateltolás).

-

Ok: Túl magas olvadási hőmérséklet: Túlmelegíti a pigmenteket.

-

Ok: Túl hosszú tartózkodási idő: Az anyag túl sokáig ül a hordóban, ami termikus lebomláshoz vezet. Ez gyakran előfordul kisebb lövéseknél nagyobb gépeken.

-

Ok: Magas Shear Heat: A túl nagy csavarsebesség, ellennyomás vagy korlátozó kapuk/fúvókák súrlódási hőt hoznak létre.

-

Megoldás: Fokozatosan csökkentse a hordó hőmérsékletét, a fúvókától kezdve. Optimalizálja a csavar sebességét és az ellennyomást. Ellenőrizze a lövés méretét a hordókapacitáshoz viszonyítva (célozza meg a hordókapacitás 20-80%-át). Fontolja meg a kapu/futó kialakítását.

-

-

Probléma: Gyenge diszperzió (csíkok, örvények, foltok).

-

Ok: Nem megfelelő keverés: Nincs elég nyíró vagy keverőhatás a csavarból.

-

Ok: Alacsony Melt Temperature: Az anyag nem olvadt meg teljesen, ami akadályozza a pigment diszperzióját.

-

Megoldás: Kissé növelje az olvadékhőmérsékletet (óvatosan, elkerülve a bomlást). Növelje az ellennyomást (több keverést biztosít). Vegyen fontolóra egy másik csavarkialakítást több keverőelemmel (pl. keverőcsavar hegyével). Kissé növelje a tartási időt.

-

-

Probléma: Színeltolódás a penész hőmérséklete miatt.

-

Ok: A formahőmérséklet jelentős változásai befolyásolhatják a félkristályos gyanták kristályosodását, megváltoztatva a fényt és az észlelt színt.

-

Megoldás: Egy megbízható TCU (hőmérséklet-szabályozó egység) segítségével tartsa fenn az állandó szerszámhőmérsékletet.

-

C. Berendezésekkel kapcsolatos kérdések

-

Probléma: Színes csíkok/hegesztési vonal láthatósága.

-

Ok: Gyenge keverés a fúvókában vagy a forró csatornában. Akadályok az olvadási úton.

-

Megoldás: Ellenőrizze a fúvókát, hogy nincs-e akadály. Győződjön meg arról, hogy a forró lefolyó tiszta és egyenletesen melegszik. Tekintsünk egy statikus keverőt a fúvókában.

-

-

Probléma: Egyenetlen keverés többüregű formákban.

-

Ok: A kiegyensúlyozatlan futók különböző áramlási sebességekhez és hőtörténetekhez vezetnek az üregekben.

-

Megoldás: Optimalizálja a futó egyensúlyát. Ha lehetséges, használjon külön adagolást a fejlett rendszerek kritikus üregeihez.

-

A színkonzisztencia megőrzésének legjobb gyakorlatai

-

Egyértelmű szabványok felállítása: Mindig dolgozzon egy jóváhagyott fizikai színchip ellen, és adjon meg egy elfogadható Delta E ($\Delta E$) tartományt.

-

Rendszeres berendezés kalibrálás: Rendszeresen kalibrálja az adagoló adagolókat, hőmérséklet-szabályozókat és szárítókat.

-

Folyamatvezérlés: Minden alkatrész és szín esetében dokumentálja és szigorúan tartsa be az érvényesített feldolgozási paramétereket.

-

Anyagkövethetőség: A gyanták és színezékek tételszámait nyomon kell követni.

-

Kezelői képzés: Tanítsa meg a kezelőket a megfelelő anyagkezelésről, az adagoló működéséről és a vizuális színértékelésről.

-

Light Booth használat: Végezzen vizuális ellenőrzéseket szabványos fényfülkében a metamerizmus észlelése érdekében.

-

Minőség-ellenőrzési ellenőrzések: Végezzen rendszeres színellenőrzést koloriméterrel vagy spektrofotométerrel a gyártás során.