I. A stresszjelek meghatározása és megnyilvánulása

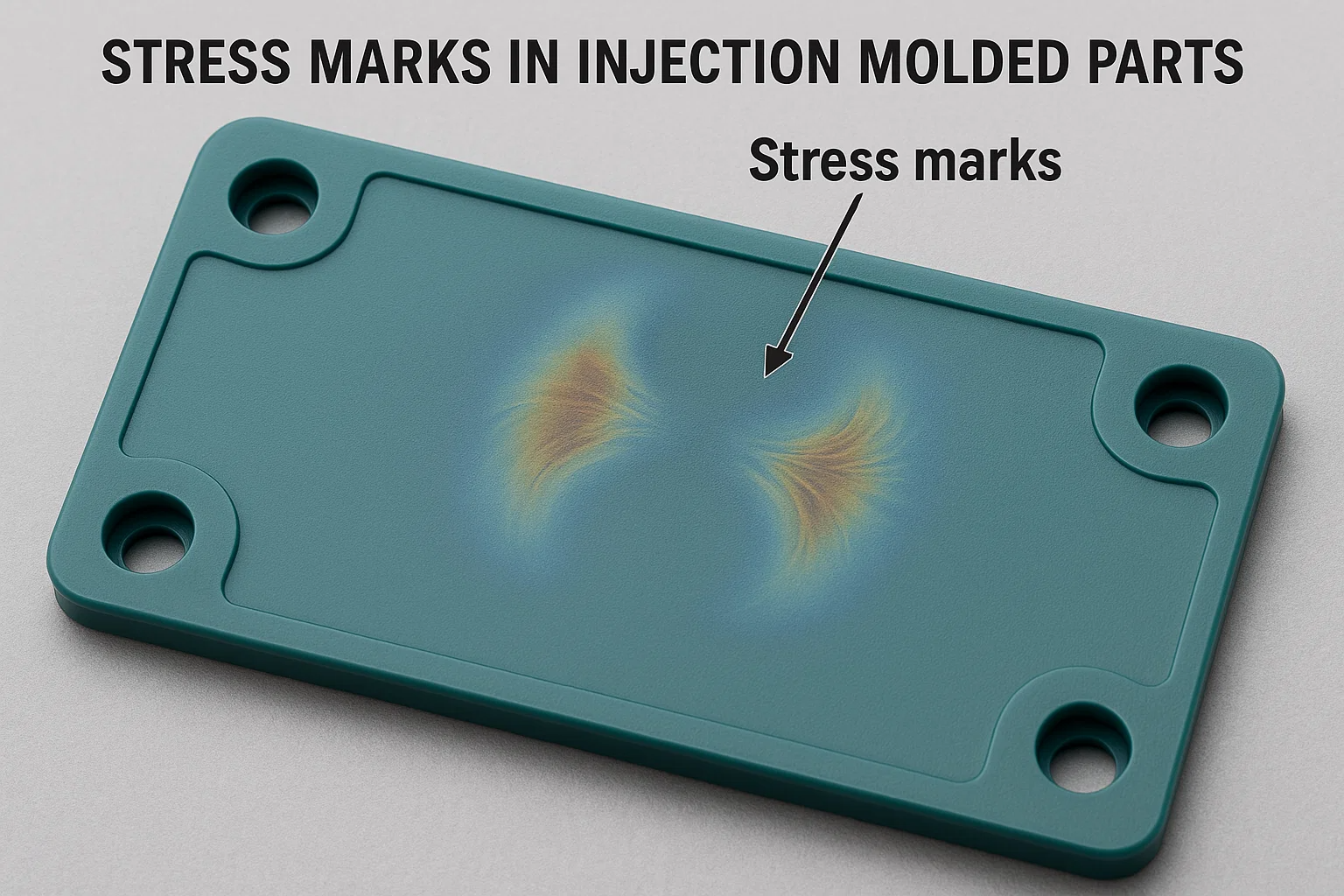

A fröccsöntött alkatrészek feszültségjelei a lokalizált stresszkoncentráció által okozott felületi hibák, amelyek fényes vagy egyenetlen textúrának tűnnek. A gyakori helyek a következők:

- Vizuális eltérések : Jobban észrevehető sötét színű alkatrészeken, a "szellemvonalakhoz" vagy az egyenetlen árnyékolásra.

- Helyzetbeli jellemzők : Gyakran az áramlás végein, a hegesztési vonalakon és az egyenetlen hűtéssel rendelkező területek közelében fordulnak elő.

Ii. Kiváltó ok -elemzés

1. Penésztervezési hibák

- Nem megfelelő kapu tervezés : A kis kapuk vagy a rossz elhelyezés magas nyírási sebességhez és hőmérsékleti gradiensekhez vezet.

- Hirtelen a falvastagság megváltozik : A 30% -ot meghaladó vastagságváltozások egyenetlen zsugorodást okoznak (például a vékonyfalú területek korlátozzák az összehúzódást, a húzófeszültséget generálva).

- Nem megfelelő szellőzés : Gázcsapdák az elválasztó vonalakon vagy az áramlási végeken lokalizált túlmelegedési és áramlási turbulenciát hoznak létre.

- Éles sarkok és bordák kialakítása : Nagy áramlási ellenállás éles szögekben; A fő falvastagság 40–60% -a vastagabb bordák megzavarják a hűtési egységességet.

2. A Paraméter -problémák folyamatának feldolgozása

- Túlzott injekciós sebesség/nyomás : A magas nyírófeszültség és a molekuláris orientáció növeli a maradék feszültséget.

- Hőmérsékleti rossz irányítás : Az alacsony olvadékhőmérséklet vagy az egyenetlen penészhűtés (például a rosszul megtervezett hűtőcsatornák) erősíti a zsugorodási különbségeket.

- Elégtelen csomagolási nyomás : A rövid csomagolási idő vagy az alacsony nyomás nem képes kompenzálni a zsugorodást, és vastag szakaszokban mosogatójeleket és stresszjeleket okoz.

3. Anyagi jellemzők

- Magas olvadékáram -index (MFI) : A túlságosan folyékony anyagok elősegítik a molekuláris orientációt és az egyenetlen zsugorodást.

- Kristályossági hatások : A kristályos anyagok (például PP, PA) érzékenyek a hűtési sebességre; A vastag falú területek kristályossági különbségeket fejlesztenek ki.

- Additív szegregáció : Az olyan töltőanyagok, mint az üvegszálak, felhalmozódnak az áramlási végeken, gyengítve a felületek közötti kötést.

4. Terméktervezési korlátozások

- Nem egyenletes falvastagság : Példák lehetnek a laptop hátlapjainak 40% -60% vastagságváltozással.

- Rossz hegesztési vonal elhelyezése : Stresszjelek alakulnak ki, ha a hegesztési vonalak egybeesnek a kozmetikai felületekkel.

Iii. Átfogó megoldások

1. Penésztervezés optimalizálása

- Kapu módosítások : Nagyítás kapuk (például 1,5 mm → 2,0 mm); Fogadjon rajongót vagy átfedésben a nyírók csökkentése érdekében.

- Fokozatos vastagságátmenetek : Adjon hozzá sugarat (≥0,5 × falvastagság) hirtelen változásokhoz; Az esettanulmányok 80% -os stresszjel -csökkentést mutatnak.

- Továbbfejlesztett szellőzés : Adjon hozzá szellőzőnyílásokat (0,02-0,04 mm mélység) az áramlás végein; Használjon porózus acél vagy szellőzőnyílásokat.

- Konformális hűtés : Végezze el a konformális hűtési csatornákat, hogy a hőmérséklet -variációt ± 5 ° C -ra korlátozza.

2. Folyamat -beállítások

- Hőmérsékleti szabályozás : Növelje az olvadékhőmérsékletet 10-20 ° C-os (például PA66: 270 ° C → 290 ° C) és a penészhőmérséklet 20-30 ° C-val (például ABS: 60 ° C → 80 ° C).

- Többlépcsős injekció : Kezdje alacsony sebességgel (30% -50% max.) A kezdeti töltéshez, majd váltson a nagy sebességre; Állítsa be a csomagolási nyomást 70% -90% -os injekciós nyomáson.

- Hosszabb csomagolási idő : Növelje a 2S -ről 4 -ről a zsugorodási és maradék feszültséget.

3. Anyagmódosítások

- Alacsony peklelőanyagok : Adjon hozzá 30% talkumot a PP -hez, csökkentve a zsugorodást 1,8% -ról 0,8% -ra.

- Áramlási adalékanyagok : 0,1%-0,5%szilikon alapú kenőanyagok 10%-20%-kal alacsonyabbak a viszkozitással.

- Rost -kompatibilitás : Kezelje az üvegszálakat kapcsolószerekkel, hogy minimalizálja a felületi stressz minimalizálása.

4. Utófeldolgozás és tesztelés

- Lágyítás .

- Stressztérés : Használjon polarizált fény- vagy oldószer merítést (például ABS a jeges ecetsavban 2 percig) a kvalitatív elemzéshez.

Iv. Esettanulmányok

1. eset: Játékpisztolókészlet stresszjelek

- Kiadás : PP 10% GF alkatrész stresszjeleket mutatott a bordákon (50% vastagsági különbség).

- Javítás : Csökkentse a bordák vastagságát a főfal 40% -ára; adjon hozzá sugárzást; alacsonyabb csomagolási nyomás (80mpa → 60mpa); Emelje fel a penész hőmérsékletet (60 ° C → 80 ° C).

- Eredmény : 100% -os elimináció; A hozam 70% -ról 95% -ra nőtt.

2. eset: A laptop fedezetének stresszjelei

- Kiadás : A PC ABS résznek 0,9 mm/1,5 mm fali eltérés miatt volt stresszjel.

- Javítás : Áthelyezi a kaput, hogy először a vastag területeket kitöltse; emelje fel a penész hőmérsékletet (90 ° C → 110 ° C); Bővítse a csomagolást 6s -ra.

- Eredmény : 90% -os csökkentés; 98% kozmetikai átadási arány.

V. Összegzés

A stresszjel enyhítése multidiszciplináris optimalizálást igényel:

- Megelőző kialakítás : Korlátozza a fal vastagságának variációját (≤20%); Használjon sugár- és kiegyensúlyozott futókat.

- Pontossági feldolgozás : Gradiens hőmérséklet/nyomásszabályozás megfelelő csomagolással.

- Anyagválasztás : Prioritássá tétele az alacsony pekling, a magas áramlású anyagok; Használjon módosítókat, ha szükséges.

A szisztematikus fejlesztések javítják az esztétikát, a mechanikai teljesítményt és a költséghatékonyságot.