Bevezetés

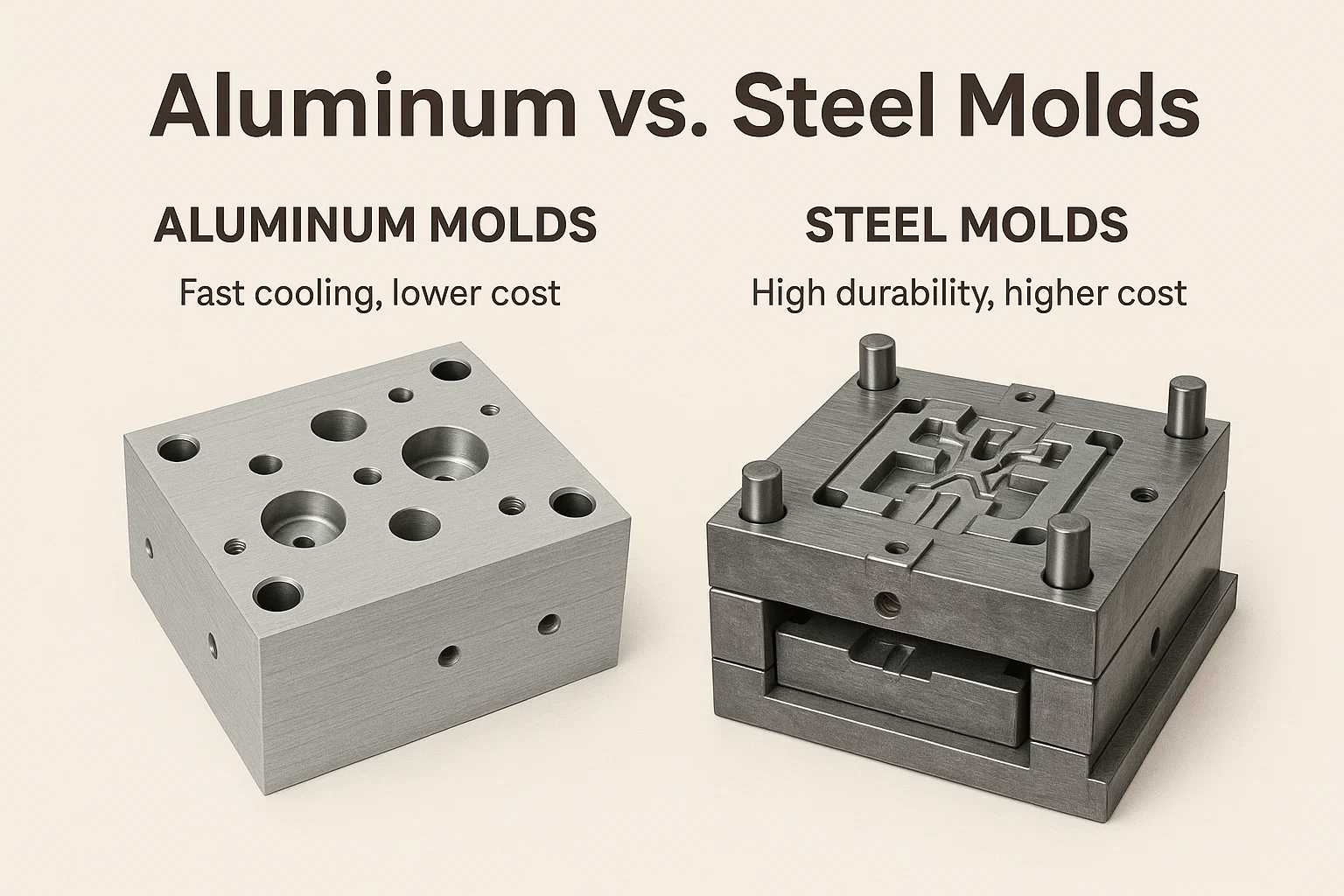

A gyártás során a megfelelő forma elengedhetetlen a kiváló minőségű alkatrészek létrehozásához. Az adott penészhöz választott anyag közvetlenül befolyásolja a költségeket és a termelési sebességet a végtermék minőségéig. Miközben sok anyag áll rendelkezésre, kettő a leggyakoribb és sokoldalú: alumínium és acél .

Ez a cikk belemerül az alumínium és acélformák világába, feltárva egyedi tulajdonságaikat, előnyeiket és hátrányait. Összehasonlítjuk őket olyan kulcsfontosságú tényezők között, mint a költségek, a tartósság és a teljesítmény, hogy megértsük, melyik anyag a legmegfelelőbb az Ön konkrét projektjéhez.

Mik azok az alumínium formák?

Alumínium formák népszerű választás az egyedi sebesség és hatékonyság egyensúlyának. Ezek a formák általában nagy szilárdságú alumíniumötvözetekből készülnek, például 7075 és 6061 , amelyek kiváló megmunkálhatóságukról és nagy hővezető képességükről ismertek.

Az acéltól eltérően az alumínium nagyon gyorsan eloszlathatja a hőt. Ez ideálissá teszi azokat az alkalmazásokat, ahol a gyors hűtés elengedhetetlen, például prototípus vagy alacsony volumenű termelési futások. Gyors ciklusidejük és alacsonyabb megmunkálási költségeik miatt az alumínium formák gyakran a megoldás olyan projektekhez, amelyek nem igényelnek az acél szélsőséges tartósságát.

Mik azok az acélformák?

Acélformák az ipari szabvány a nagy volumenű és igényes termeléshez. Ezek a szerszámcél különböző fokozataiból készülnek, a szokásos típusokkal, beleértve P20 , H13 , és 420 rozsdamentes acél - Ezeket az anyagokat kivételes keménységük, kopásállóságuk és a pontos dimenziók megtartása miatt értékelik.

Az acélformákat tartják. Meg tudják ellenállni a milliók ciklusának szigorúinak, így a legmegbízhatóbb választás a tömegtermeléshez. Miközben hosszabb ideig tartanak a géphez és a hűvöshez az alumíniumhoz képest, hosszú távú tartósságuk és kopás ellenállásuk nélkülözhetetlenné teszik őket a csiszoló műanyagokkal való alkatrészek előállításához vagy a sok éven át folyamatosan futó műveletekhez.

Főbb különbségek az alumínium és az acélformák között

Az alumínium és az acél közötti választáskor a döntés néhány kritikus különbséget eredményez, amelyek befolyásolják a termelést.

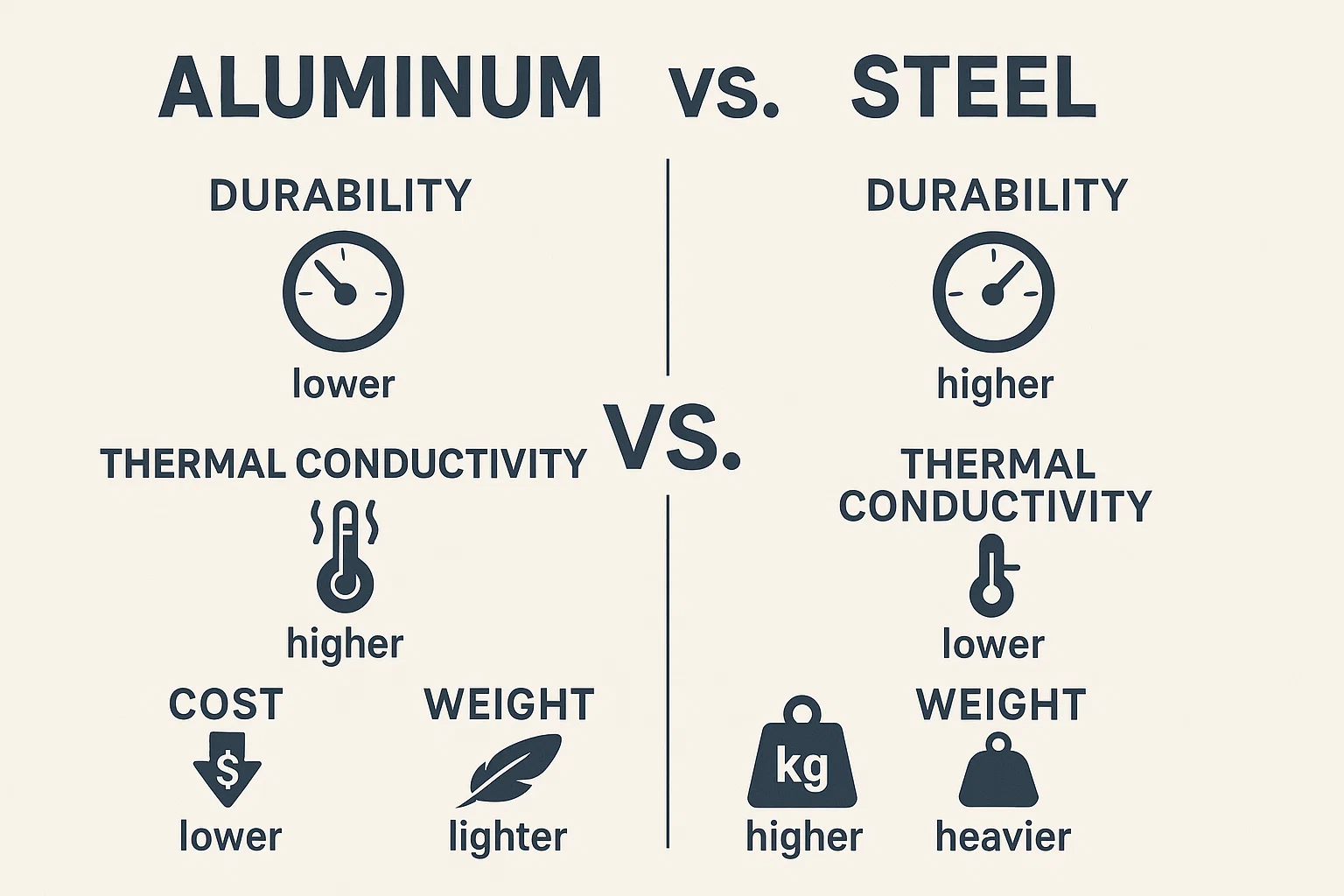

Tartósság és élettartam

Acélformák a tartósság vitathatatlan bajnokai. A több millió ciklus elviselésére épült, ellenállnak a kopásnak, a kopásnak és a korróziónak, így tökéletesen a nagy volumenű gyártáshoz. Alumínium formák , bár erősek, lágyabbak. Gyorsabban elhasználódnak, és a legmegfelelőbbek a rövidebb termelési futásokhoz, jellemzően 100 000 alkatrész alatt, kivéve, ha az életük meghosszabbítása érdekében speciális bevonatokkal kezelik őket.

Hővezető képesség

Itt van alumínium formák valóban ragyog. Az alumínium transzferek ötször gyorsabban melegítik fel, mint az acél. Ez a nagy hővezető képesség azt jelenti, hogy a penész lényegesen gyorsabban lehűl, ami drasztikusan csökkenti a ciklusidőket és növeli a termelési sebességet. Acélformák , Ezzel szemben hosszabb ideig tartsa meg a hőt, ami lassabb hűtéshez és hosszabb teljes ciklusidőhöz vezet.

Költséganalízis

A költségkülönbség jelentős. A Kezdeti anyag az alumíniumhoz olcsóbb, és kiváló megmunkálhatósága azt jelenti, hogy kevesebb időt és energiát igényel a kész penészé történő előállításához. Ez az alumíniumot rendkívül költséghatékony választássá teszi a prototípusok és az alacsony volumenű projektek számára. Acél Ugyanakkor drágább a vásárlás és sokkal nehezebb a gépelés, ami magasabb előzetes költségeket eredményez. Noha a kezdeti beruházás magasabb, hihetetlen hosszú élettartam miatt a hosszú távú működési költség alacsonyabb a nagy mennyiségű termelésnél.

Súly

Alumínium sokkal könnyebb, mint az acél - a súly egyharmada. Ez megkönnyíti és biztonságosabbá teszi az alumínium formákat, hogy kezeljék, szállítsák és beállítsák. A csökkentett súly kevesebb feszültséget okoz az öntőgépen is, ami lehetővé teszi a kisebb prések használatát. Acélformák nehéz és nehézkes, gyakran speciális berendezéseket igényelnek a kezeléshez és a telepítéshez.

Az alumínium formák előnyei

-

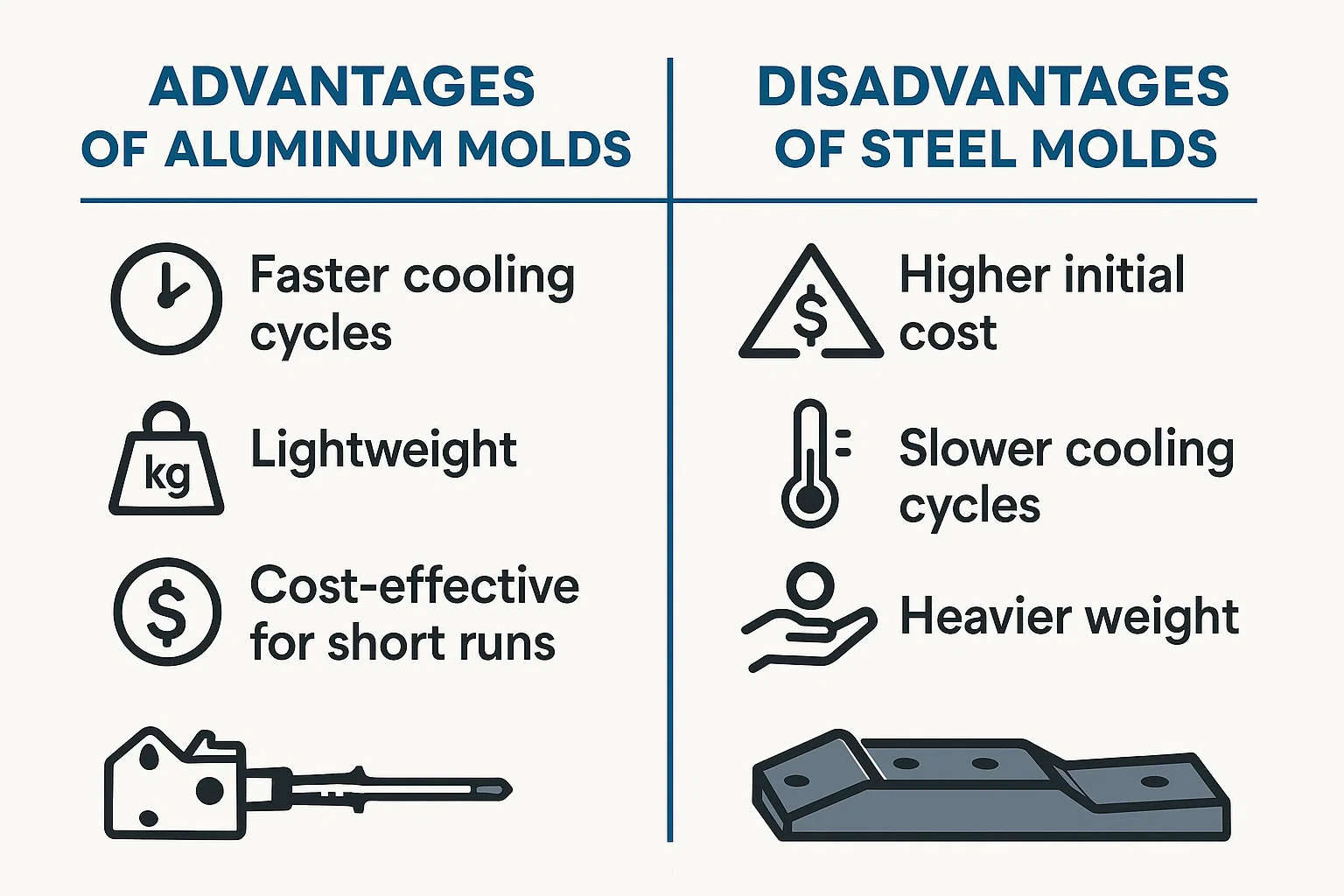

Gyorsabb hűtési ciklusok: Az alumínium nagy hővezető képessége azt jelenti, hogy gyorsan elhúzza a hőt az alkatrésztől. Ez drasztikusan csökkenti a hűtési időt, és így vezet gyorsabb termelési ciklusok és magasabb kimenet óránként.

-

Könnyűsúlyú: Mivel az acélnál jelentősen könnyebb, az alumínium formák könnyebben kezelhetők, szállíthatók és beszerelhetők. Ez nemcsak javítja a biztonságot, hanem csökkenti az öntőgépek kopását is, lehetővé téve a kisebb, energiahatékonyabb sajtók használatát.

-

Költséghatékony rövid távon: Az alacsonyabb anyagköltségek és az alumínium könnyebb megmunkálhatósága kiváló választássá teszi a választást prototípus-készítés és alacsony volumenű előállítás - Kaphat egy penész gyorsan és alacsonyabb előzetes költségekkel, így ideális a tervek teszteléséhez vagy korlátozott futások előállításához.

Alumínium formák hátrányai

-

Alacsonyabb tartósság: Az alumínium lágyabb, mint az acél, és nem tudja ellenállni a tömegtermeléshez szükséges millióknak. Idővel hajlamosabb az idővel, a karcolásokra és a kopásra, ami korlátozza élettartamát.

-

A kopási érzékenység: Védő bevonat nélkül az alumínium formák gyorsan elhasználódhatnak, különösen a csiszoló anyagok, például az üvegekkel töltött műanyagok öntése esetén.

-

Kevésbé alkalmas csiszolóanyagokhoz: A nagyon koptató anyagok esetében szinte mindig acél penészre van szükség. Az alumínium penész lágyabb felülete túl gyorsan romlik, veszélyezteti az alkatrészek minőségét és gyakori javítást igényel.

Acélformák előnyei

-

Magas tartósság és élettartam: Az acél hihetetlenül kemény. A szerszámcélból készült formákat úgy tervezték, hogy ellenálljanak a folyamatos használatnak, és így tökéletesek legyenek nagy volumenű termelés fut Ez évekig tarthat.

-

A kopás és a kopás ellenállása: Az acél keménysége rendkívül ellenáll a kitöltött műanyagok vagy más kemény anyagok kopásának. Ez biztosítja, hogy a penész megőrizze dimenziós pontosságát és a felületet több millió alkatrész felett.

-

Dimenziós stabilitás: Az acél a nyomás és a méretét nyomás alatt tartja, és a hőmérsékleti változások jobb, mint az alumínium. Ez a stabilitás kritikus fontosságú az alkatrészek előállításához Szoros toleranciák és összetett geometriák .

Acélformák hátrányai

-

Magasabb kezdeti költség: Az acélformák nyersanyagja drágább, a megmunkálási folyamat sokkal lassabb és munkaigényesebb. Ez magasabb előzetes befektetést és hosszabb átfutási időt eredményez.

-

Lassabb hűtési ciklusok: Az acél alacsonyabb hővezető képessége azt jelenti, hogy hosszabb ideig tartja a hőt. Ez meghosszabbítja a hűtési időt az egyes részek számára, és így lassabb termelési ciklusok és csökkentett kimenet az alumínium penészhöz képest.

-

Nehezebb súly: Az acél penész puszta súlya megnehezítheti a kezelést és a szállítást. Ez egy robusztusabb öntőgépet is igényel, amely növelheti a működési költségeket és korlátozhatja a rugalmasságot.

Alumínium formák alkalmazása

-

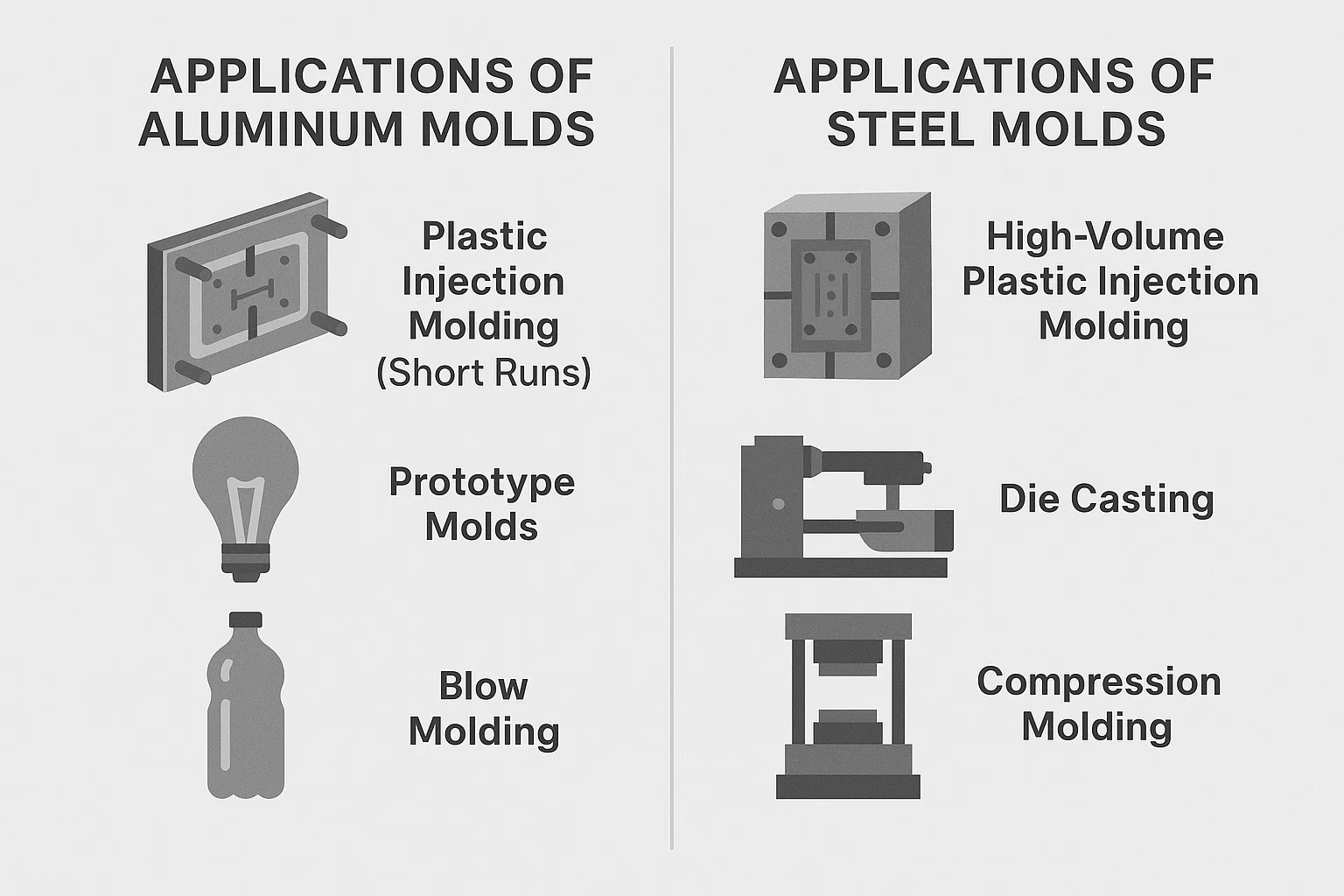

Műanyag fröccsöntés (rövid futások): Az alumínium tökéletes olyan projektekhez, ahol korlátozott számú alkatrészre van szüksége, néhány száz és tízezer között. A gyors ciklus ideje miatt ez egy Gyors fordulási munkák és a kezdeti piaci tesztelés.

-

Prototípus formák: Ha funkcionális prototípusokat kell létrehoznia egy új termékhez, az alumínium a világos győztes. Az olcsó és gyors megmunkálás lehetővé teszi a mérnököket Gyorsan iteráljon a mintákon És megfizethetően.

-

Fúvás: Az olyan iparágakban, mint a csomagolás és a konténergyártás, ahol a hűtés a korlátozó tényező, az alumínium kiváló hőtulajdonságai óriási előnyt jelentenek. Segít az egyenletes falak létrehozásában és az alkatrészminőség gyorsabban.

Acélformák alkalmazása

-

Nagy volumenű műanyag fröccsöntés: Nagyméretű termeléshez, ahol több millió alkatrészre van szükség, Az acél az egyetlen életképes lehetőség - Tartóssága biztosítja, hogy a penész évekig folyamatosan működjön, jelentős kopás nélkül.

-

Die casting: -Ben casting , az olvadt fémet nagynyomású penészbe injektálják. Az acél erőssége és hőállósága ideálissá teszi a szélsőséges hőmérsékletek és erők kezelését az öntőanyagokban, például alumíniumban, cinkben és magnéziumban.

-

Kompressziós öntvény: Hőnyílás anyagok vagy kompozitok öntésekor, magas nyomás és hőmérséklet szükségesek. Az acél robusztus természete miatt a legjobb választás az igényes körülmények ellenállása érdekében, biztosítva, hogy a penész nem deformálódik az idő múlásával.

Esettanulmányok: alumínium vs. acél penészválasztás

Az alumínium és az acél közötti választás gyakran a kompromisszumok egyensúlya. Itt van két példa:

-

1. esettanulmány (alumínium): A fogyasztói elektronikai prototípus Egy technikai társaságnak 5000 egység új eszközterméket kellett létrehoznia a piaci teszthez. Egy An -t választottak alumínium penész - Az elsődleges döntési tényezők a szűk határidő és a korlátozott költségvetés volt. Az alumínium lehetővé tette számukra, hogy gyorsan és az acélköltség egy részén gépeljenek. A penész alacsonyabb tartóssága nem volt probléma, mivel a termelési futás rövid volt, és a gyorsabb ciklusidő segített nekik a bevezetési dátum elérésében.

-

2. esettanulmány (acél): Az orvostechnikai eszköz alkatrésze Az orvostechnikai eszközök gyártójának megkövetelte a kritikus alkatrészt milliókban. Az alkatrésznek dimenziósan tökéletesnek kellett lennie, és erősen csiszoló, üvegekkel töltött műanyagból kellett készíteni. A acélformát - A magasabb kezdeti költségek és a hosszabb átfutási idő ellenére a döntés az Steel páratlan tartósságán és a kopás ellenállásának képességén alapult. A hosszú távú megbízhatóság és pontosság nem volt tárgyalható ehhez a nagy volumenű, küldetés-kritikus alkalmazáshoz.

Fontos tényezők, amelyeket figyelembe kell venni egy penész anyag kiválasztásakor

-

Termelési mennyiség: Ez a legfontosabb tényező. -Ra alacsony volumenű futások és prototípusok , az alumínium a legköltséghatékonyabb megoldás. -Ra nagy volumenű, tömegtermelés , az acél tartóssága és élettartama nélkülözhetetlen.

-

Formázott anyag: Ha együtt dolgozik csiszoló műanyagok (Mint az üveg- vagy szénszálas töltőanyagokkal rendelkezők), az acél kopásállósága szükséges. -Ra nem akadályozó polimerek , az alumínium életképes és gyorsabb alternatíva lehet.

-

Részkomplexitás: Bonyolult részletekkel vagy szoros tűrésű alkatrészekhez, a acél méretű stabilitása Gyakran megbízhatóbb és pontosabb eredményt nyújt. Noha az alumínium nagy részleteket érhet el, a nyomással kapcsolatos deformációra hajlamosabb.

-

Költségvetés: Fontolja meg mindkettőt a Kezdeti költség és a hosszú távú működési költségek - Az alumínium penész alacsonyabb árat mutat, de az idő múlásával magasabb a részén, ha azt ki kell cserélni. Az acél penész magas kezdeti beruházásokkal rendelkezik, de részben nagyon alacsony hosszú távú költség.

-

Ciklusidő -követelmények: Ha a projekt a lehető leggyorsabb termelési sebességet igényli, az alumínium kiváló hővezető képességét és gyorsabb ciklusidő lehet játékváltó.

A penészkarbantartás legjobb gyakorlatai

Függetlenül attól, hogy alumíniumot vagy acélt használ -e, a megfelelő karbantartás kulcsfontosságú a penész élettartamának meghosszabbításához és az alkatrészminőség biztosításához.

-

Tisztítás és tárolás: Minden termelési futás után a formákat alaposan meg kell tisztítani a maradékok eltávolítása érdekében. A megfelelő tárolás az éghajlatvezérelt környezetben megakadályozza a rozsda és a korrózió, különösen az acélformák esetében.

-

Rendszeres ellenőrzés: Rendszeresen ellenőrizze a penésznek a kopás, a sérülés vagy a felhalmozódás jeleit. A korai problémák elkapása megakadályozhatja a vonalon történő költségesebb javításokat. Keresse meg a karcolást, a horpadást vagy a Flash jeleit.

-

Kenés és korróziómegelőzés: Vigyen fel egy nem káros kenőanyag vagy korróziógátló könnyű rétegét, különösen a mozgó alkatrészekre, például a kidobó csapokra és a csúszdákra. Ez megakadályozza a lefoglalást és a rozsdát, biztosítva a zökkenőmentes működést.

A penészanyagok jövőbeli trendei

A penészkészítés világa mindig fejlődik, új anyagokkal és technológiákkal a láthatáron.

-

Évek az alumíniumötvözetekben: A kutatók új alumíniumötvözeteket fejlesztenek ki, fokozott keménységgel és kopásállósággal, elmosva az alumínium és az acél közötti vonalat egyes alkalmazásokhoz.

-

Az eszköz acél technológiájának fejleményei: Az acél innovációi arra koncentrálnak, hogy olyan osztályokat hozzanak létre, amelyek könnyebben gépelhetők, és jobb hővezető képességet kínálnak a tartósság feláldozása nélkül. Az adalékanyag -gyártást (3D nyomtatás) szintén használják a belső hűtőcsatornákkal ellátott komplex acélformák létrehozására.

-

Feltörekvő anyagok: Egyéb anyagok egyre felhívják a figyelmet. Például a berillium réz kivételes hővezető képességet kínál, így kiváló választás a penész betéteknél, amelyek gyors hőeloszláshoz szükségesek meghatározott területeken.