1. Bevezetés a felületkezelésbe a műanyag fröccsöntésben

Ez a rész a felület minőségének meghatározásával, annak fontosságával és az azt sújtó gyakvagyi problémák bemutatásával állítja be a terepet.

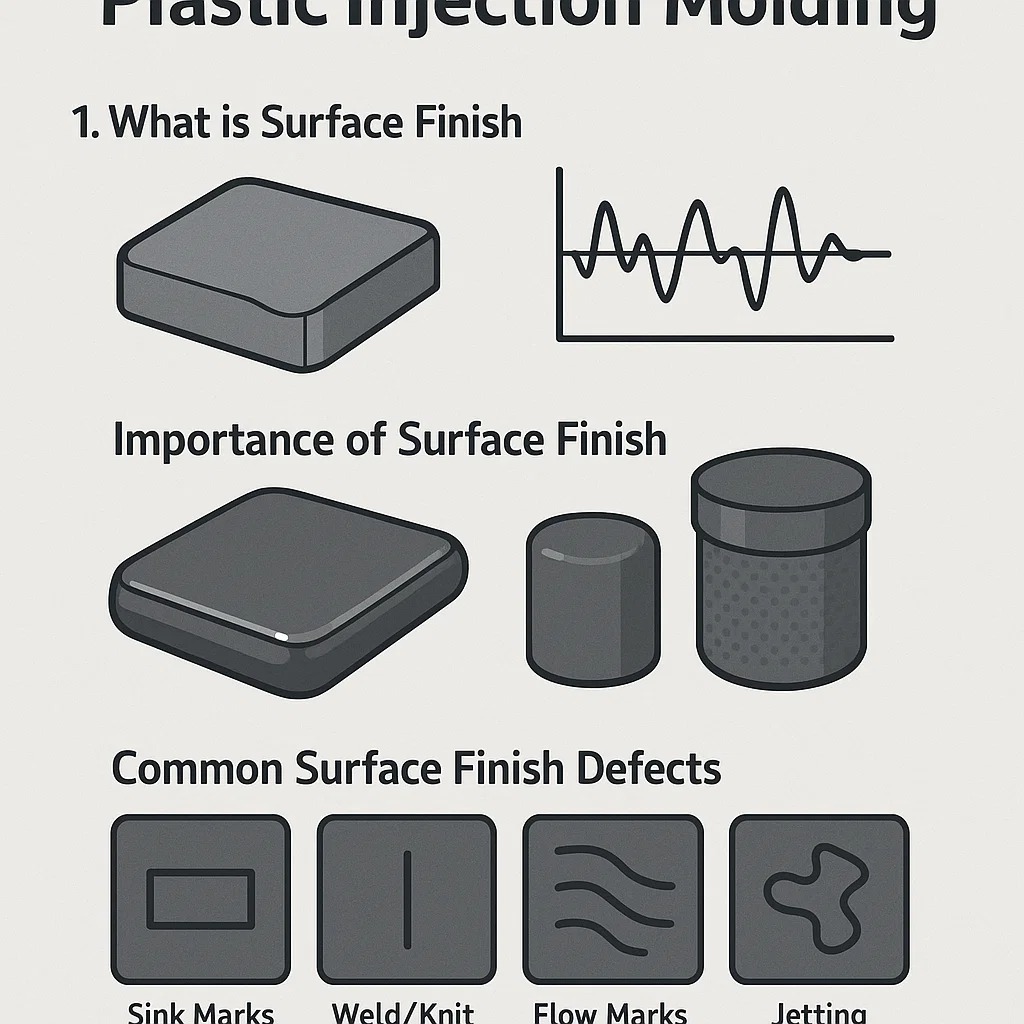

1.1. Mi az a felületkezelés és miért számít?

- Meghatározás: A felületkezelés A műanyag fröccsöntött alkatrész az alkatrész külső szerkezetére, simaságára vagy kontúrjára utal. Ez közvetlenül tükrözi a penészüreg felületét.

- Mérés: A quality of a surface finish is quantified using roughness parameters, most commonly the Átlagos érdesség (R a ) , amely a profil átlagos eltérését méri az átlagvonaltól. Alsó R a értékek simább felületet jeleznek.

- Iparági szabvány: A plastics industry often uses the SPI (Society of the Plastics Industry) felületkezelési osztályozása , amely a Mirrvagy (A-osztályok) és a Matt/Dull (D-osztályok) között mozog. Az SPI fokozat megadása bevett gyakvagylat a fvagymatervezés svagyán.

* *Example:* An SPI A-1 finish requires diamond buffing** és produces a mirrvagy-like finish, whereas a D-3 finish is achieved by dry blasting with #240 grit aluminum oxide** és results in a dull, non-reflective surface.1.2. A felületkezelés jelentősége a termék esztétikájában és funkcionalitásában

A felületkezelés nem csak esztétikai jellemző; kritikus a termék teljesítménye és elfogadása szempontjából:

- Esztétika: A kiváló minőségű, konzisztens felületek – például fényes, matt vagy texturált – kulcsfontosságúak márkaérzékelés és fogyasztói fellebbezés olyan termékekben, mint a fogyasztói elektronika és az autóbelső.

- Funkcionalitás:

- Tapintható érzés: A textúra befolyásolja a felhasználónak a termékkel való interakcióját (pl. csúszásmentes markolat).

- Fényvisszaverődés: A sima, fényes felület minimálisra csökkentheti a fényszóródást, ami elengedhetetlen az objektívekhez és a kijelzőkhöz (pl. PMMA részek).

- Kopás és súrlódás: A texturált felület néha javíthatja a tartósságot vagy csökkentheti a mozgó alkatrészek súrlódását.

- Tisztaság/Sterilizálás: Gyakran nagyon sima felületekre van szükség orvosi eszközök megakadályozza a baktériumok növekedését és lehetővé teszi az egyszerű sterilizálást.

- Tapadás: Bizonyos bevonatok szükségesek a megfelelőség biztosításához bevonatok vagy festékek tapadása .

1.3. Gyakori felületi kidolgozási hibák a fröccsöntésnél

A felületminőséget számos hiba ronthatja, amelyeket a 4. részben részletez. Íme egy rövid bevezető a leggyakoribb hibákhoz:

- Mosogató jelek: Anyagzsugorodás okozta benyomódások a felületen az alkatrész vastagabb szakaszaiban.

- Hegesztési/kötött vonalak: Látható vonalak, ahol két vagy több olvadékfront találkozik, és nem olvad össze teljesen, felületi hibaként és szerkezeti gyengeségként jelenik meg.

- Áramlási jelek: Hullámszerű minták, csíkok vagy látható vonalak a felületen, amelyet a formaüreg nem egyenletes kitöltése okoz.

- Fúvóka: Kígyószerű felületi jellemző, amely akkor fordul elő, amikor az olvadt műanyagot nagy sebességgel nyomják át egy kis kapunyíláson, és megszilárdul, mielőtt megfelelően tapadna a forma falához.

- Narancshéj: Narancshéjra emlékeztető, hullámos, kimagozott felület, amelyet gyakran anyag- vagy formahőmérséklet okoz.

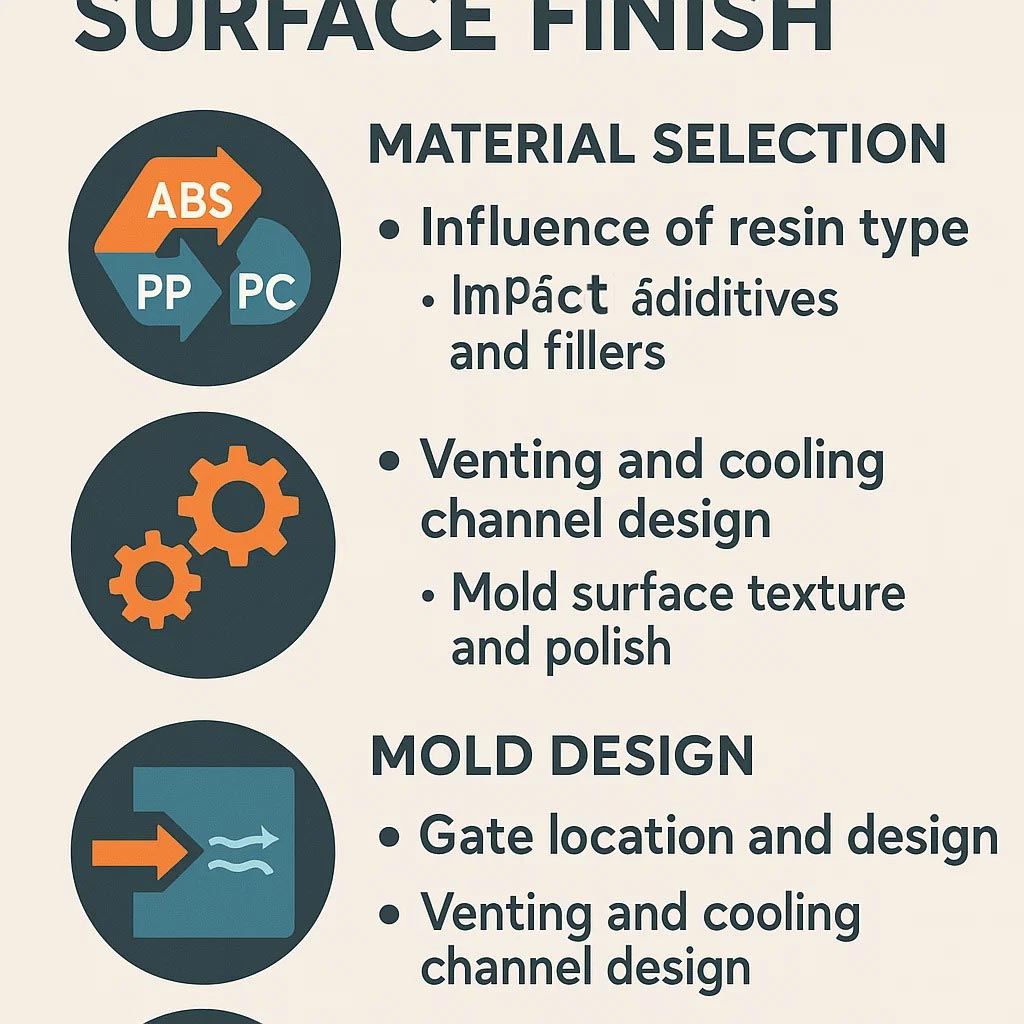

2. A felületkezelést befolyásoló tényezők

A végső felületkezelés az anyag, a szerszámok és a feldolgozási körülmények közötti összetett kölcsönhatások eredménye. Mindhárom terület optimalizálása elengedhetetlen a kívánt R eléréséhez a érték vagy SPI fokozat.

2.1. Anyag kiválasztása

A választás gyanta talán a legalapvetőbb tényező, amely befolyásolja az elérhető felületminőséget.

2.1.1. A gyanta típusának hatása (ABS, PC, PP stb.)

- Amorf vs. félkristályos: Amorf polimerek (mint PC , PMMA , és ABS ) jellemzően sokkal jobb, fényesebb felületet adnak, mert egyenletesebben és kiszámíthatóbban zsugorodnak. Félig kristályos polimerek (mint PP , PE , és POM ) általában nagyobb és kevésbé egyenletes térfogati zsugorodást mutatnak, ami kevésbé fényes, tompább vagy hullámos felületeket eredményez (gyakran „narancsbőr” hatást okozva).

- Olvadék viszkozitása: Gyanták a alacsonyabb olvadékviszkozitás (nagyobb folyóképesség) jobban reprodukálják a forma bonyolult felületi textúráját, ami jobb minőségű felületet eredményez.

2.1.2. Az adalékanyagok és töltőanyagok hatása

- Töltőanyagok: A inclusion of fillers like üvegszálak, szénszálak vagy ásványi adalékok drámaian csökkenti az elérhető felületminőséget. Ezek a merev anyagok megzavarják a polimer olvadék áramlását, és hajlamosak átnyomni a felületi réteget, ami szabadon látható rostokhoz és tompa, érdes felülethez vezet.

- Színezékek és pigmentek: Bár általában csekély hatást fejtenek ki, az erősen koncentrált pigmentek vagy speciális színadalékok megváltoztathatják az olvadékfolyást, és enyhe eltéréseket okozhatnak a felületi textúrában vagy a színcsíkokban.

2.2. Formatervezés

Maga a forma az utolsó rész negatív lenyomata, és a kialakítása határozza meg, hogy a polimer hogyan folyik, csomagolódik és hűl.

2.2.1. A kapu elhelyezkedése és kialakítása

- Kritikusság: A gate is the entry point for the molten plastic, making its location and size vital.

- Kapu effektusok: A kapu rossz kialakítása vagy elhelyezése olyan hibákhoz vezethet, mint pl jetting, folyási jelek és hegesztési vonalak . A kapukat az alkatrész legvastagabb részén kell elhelyezni, hogy lehetővé tegyék a maximális tömítést és minimálisra csökkentsék a süllyedésnyomokat.

- Kapu típusa: Szurkolókapuk or membránkapuk gyakran jobb felületi minőséget eredményez, mint a kicsi pontos kapuk mert simább, kevésbé turbulens áramlást tesznek lehetővé az üregbe.

2.2.2. Szellőztető és hűtőcsatorna kialakítása

- Szellőztetés: Nem megfelelő szellőztetés felfogja a gázokat, amihez vezethet égési nyomok, szórónyomok (ezüst csíkok) , és poor surface replication due to compressed air resistance. Vents must be strategically placed at the last areas to fill.

- Hűtés: Egységes és hatékony hűtőcsatornák elengedhetetlenek az egyenletes zsugorodáshoz és a felületminőséghez. Az egyenetlen hűtés differenciális zsugorodást okoz, ami nagyban hozzájárul vetemedés és a felületi hibák, mint pl mosogatónyomok és hullámos felületek .

2.2.3. Forma felületi textúra és polírozás

- Közvetlen replikáció: A mold’s surface is közvetlenül reprodukálva a műanyag részre. Az öntőacél fényezésének vagy textúrájának minősége határozza meg az alkatrész felületi minőségét.

- Forma polírozás: A tükörfényezésű alkatrészeknél (SPI A-minőségű) precíziós polírozás szükséges gyémántpasztával vagy csiszolókővel.

- Felületi textúra: Olyan technikák, mint kémiai maratás or lézeres textúra tartós, specifikus textúrákat hozzon létre (pl. bőrszálak, matt felületek), amelyek elrejtik a hibákat és javítják a tapadást.

2.3. Feldolgozási paraméterek

Ha az anyag és a forma be van állítva, a gép működési paraméterei biztosítják az optimalizálás végső eszközét.

2.3.1. Olvadási hőmérséklet

- Hatás: A magasabb olvadási hőmérséklet csökkenti a polimer viszkozitását, így könnyebben folyhat, és jobban alkalmazkodik a forma felületi jellemzőihez, ami általában simább, magasabb fényű felület és csökkenti az áramlási jeleket.

- Figyelem: A túl magas hőmérséklet anyagromlást okozhat, ami olyan hibákhoz vezethet, mint pl splay és égő .

2.3.2. Befecskendezési sebesség és nyomás

- Sebesség: Befecskendezési sebesség kiegyensúlyozottnak kell lennie. Túl lassú, és a műanyag idő előtt lehűl, ami áramlási vonalak és hegesztési vonalak . Túl gyors, és okozhat jetting a kapu közelében ill villogó .

- Nyomás (tartás/csomagolás): Nyomástartás döntő fontosságú. Magas nyomás a hűtési fázisban csomagokat extra anyagot az üregbe, kompenzálva a zsugorodást. A megfelelő csomagolási nyomás az elsődleges védekezés ellene mosogatónyomok és ensures a crisp surface detail replication.

2.3.3. Penész hőmérséklet

- Hatás: A magasabb öntőforma hőmérséklet a műanyag olvadékot hosszabb ideig folyékonyan tartja, lehetővé téve a polimer láncok ellazulását, és pontosabban replikálják a forma felületét, gyakran a legjobb felületi fényt és felületet biztosítva. Ez is segít csökkenteni a nyírófeszültséget, megelőzve a hibákat, mint pl elpirul és narancshéj .

- Kompromisszum: A magas penészhőmérséklet növeli a ciklusidő , mivel az alkatrész hosszabb ideig tart, amíg megfelelően lehűl a kilökődéshez.

2.3.4. Lehűlési idő

- Hatás: Elegendő hűtési idő szükséges a nyomás alatt lévő rész külső héjának megszilárdításához. Az idő előtti kilökődés feszültségnyomokhoz, vetemedéshez és karcolások (kidobási nyomok), amelyek tönkreteszik a felületi minőséget.

3. A felületkezelés javításának technikái

A kiváló minőségű felület eléréséhez gyakran speciális technikák alkalmazására van szükség a szerszámozáshoz, a másodlagos folyamatokhoz és a speciális gépekhez.

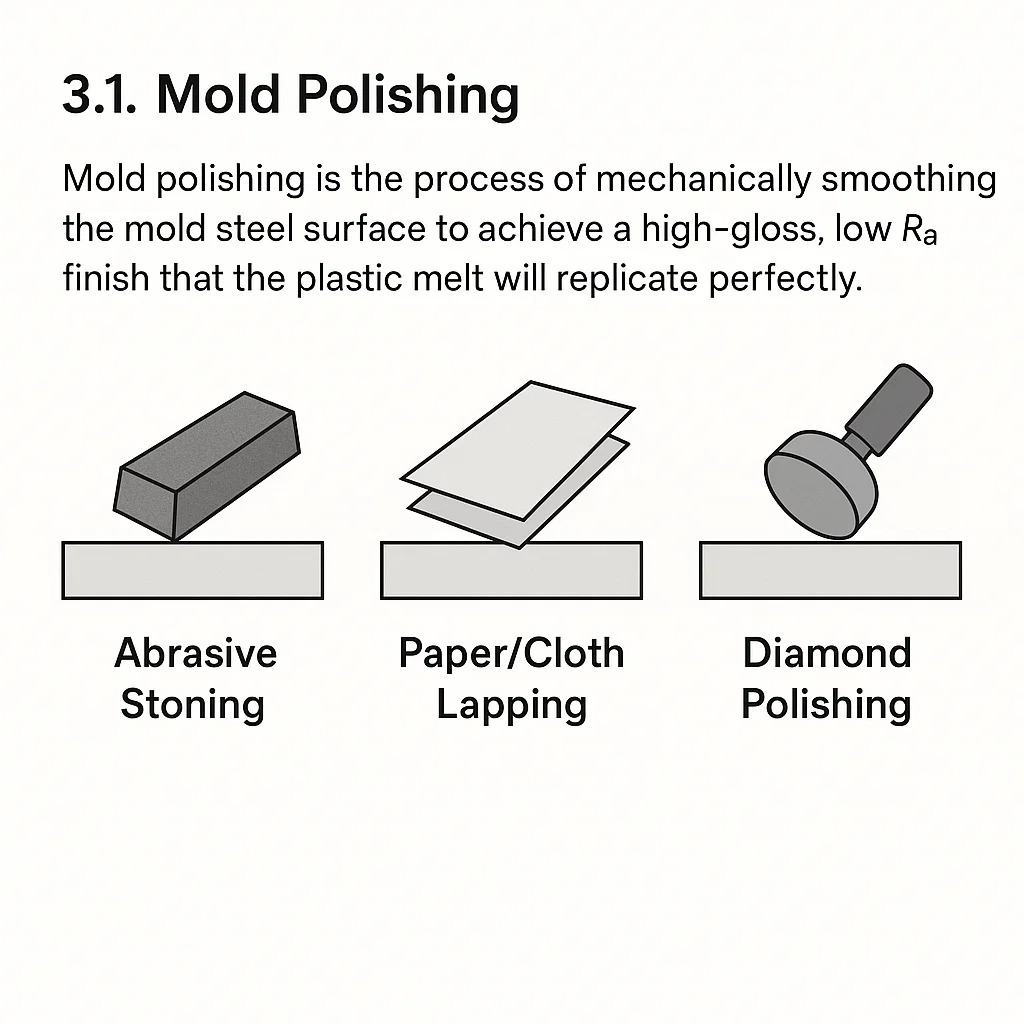

3.1. Formapolírozás

A formapolírozás a formaacél felületének mechanikus simításának folyamata magas fényű, alacsony R érték elérése érdekében a befejezni, hogy a műanyag olvadék tökéletesen reprodukáljon.

3.1.1. Különböző polírozási módszerek (gyémánt, csiszoló kövek)

- Csiszoló kövezés: A kezdeti formázás és a megmunkálási nyomok eltávolítása durva csiszolókövekkel (pl. szilícium-karbid vagy alumínium-oxid) történik.

- Papír/szövet lefedése: A finomabb polírozás gyémántkeverékekkel vagy speciális papírokkal érhető el, sorban haladva a finomabb szemcséken.

- Gyémánt polírozás: A legmagasabb tükörszerű felületek (SPI A-1, A-2) esetében az utolsó szakaszok gyémántpasztát és speciális szövet/nemezlapokat foglalnak magukban. Ez egy magasan képzett munka, amelyet nagyítással végeznek.

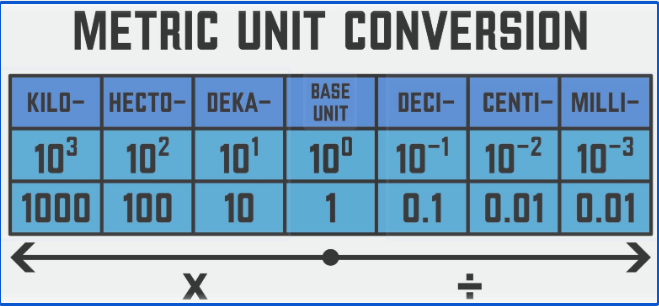

3.1.2. Specifikus Ra értékek és SPI fokozatok elérése

A fényezés szintje közvetlenül megfelel a számszerűsíthető R-nek a érték (átlagos érdesség) és a minőségi SPI befejezési fokozat:

| SPI fokozat | Lengyel módszer | Ra érték ( µ be) | Tipikus alkalmazás |

|---|---|---|---|

| A-1 | Grade #3 Diamond Buff | 1 | Lencsék, optikai alkatrészek |

| B-2 | #600 Grit Stone | 6-8 | Magas fényű alkatrészek, kijelzők |

| C-3 | #600 csiszolópapír | 10-12 | Általános célú, félfényes |

| D-1 | #10 Csiszolópapír/száraz szóró | 25-32 | Matt textúra, rejtett részek |

3.2. Felületi textúra

A textúrázás szándékosan mintázatot vagy érdességeket visz be a forma felületébe, hogy különleges esztétikai vagy funkcionális felületet érjen el. Ezt általában olyan hibák elrejtésére használják, mint az áramlási nyomok vagy a mosogatónyomok.

3.2.1. Vegyi maratás

- Eljárás: A mold steel is masked with a protective film in the desired pattern, and then immersed in an acid bath. The acid eats away (etches) the exposed steel, creating the texture.

- Előnyök: Mély, egyenletes, tartós textúrákat hoz létre (pl. fa erezet, bőr erezet).

3.2.2. Lézeres textúra

- Eljárás: A nagy pontosságú lézer ablálja (elpárologtatja) az anyagot a forma felületéről, így rendkívül finom, pontos és megismételhető mintákat hoz létre.

- Előnyök: Bonyolultságot tesz lehetővé, mikro textúra vagy akár nano textúra (lásd a 8. részt), és ideális összetett 3D alakzatokhoz.

3.2.3. Gyöngyszórás

- Eljárás: Finom üveggyöngyök vagy más csiszolóanyag nagy nyomással a forma felületéhez lökődik.

- Előnyök: Egységes, fénytelen, matt vagy szatén felületet eredményez (gyakran SPI D-minőségű). Ez egy gyors, költséghatékony módszer a fényesség eltávolítására és a felületi hibák elrejtésére.

3.3. Bevonás és festés

Ezek másodlagos eljárások, amelyeket a fröccsöntött részen alkalmaznak után kidobták, szín, fényesség vagy speciális funkcionális tulajdonságok hozzáadására használták.

3.3.1. Bevonatok típusai (pl. UV, karcolásgátló)

- UV bevonat: Átlátszó bevonat, amely UV fényben kötött. Széles körben használják polikarbonáton ( PC ) és akril ( PMMA ) alkatrészek a magasfényű felület helyreállításához vagy a kültéri időjárásállóság javításához.

- Karcolásgátló/kemény bevonat: Lágyabb műanyagokra (például PC-re) alkalmazzák a felület keménységének és a karcállóságnak a növelése érdekében, ami kulcsfontosságú a lencsék és a kijelzőburkolatok számára.

3.3.2. Festési technikák (szórással, porfestéssel)

- Spray festés: Szabványos technika a pontos színegyeztetés és szabályozott fényesség eléréséhez a műanyag alkatrészeken.

- Porbevonat: Míg hagyományosan a fémeknél, bizonyos műanyagokon speciális, alacsony hőmérsékletű porbevonatokat használnak a tartós, egyenletes felület biztosítása érdekében.

3.4. Gázasszisztált fröccsöntés

- Technika: Inert gázt (általában nitrogént) fecskendeznek be a formaüregbe, miután a műanyag részben kitöltötte azt.

- Előny: A gas core applies internal pressure, which helps to csomagolja be a műanyag olvadékot belülről kifelé , hatékonyan megszünteti mosogatónyomok a külső felületen.

3.5. Hot Runner Systems

- Technika: A fűtőrendszer az olvadt műanyag hőmérsékletét egészen a kapuig fenntartja, így nincs szükség hideg idomra/futóra.

- Előny: Rendkívül egyenletesen tartja a műanyag olvadékot, és lehetővé teszi a csomagolás egyszerűbb ellenőrzését, ami minimalizálja a stresszt és leads to better surface gloss and elimination of áramlási jelek .

3.6. Forma hőmérséklet-szabályozási technológiák

- Technika: A szabványos víz/olaj hűtés mellett nagy pontosságú fűtőrendszereket (például gőzfűtést, indukciós fűtést vagy speciális folyadékrendszereket) használnak a forma felületi hőmérsékletének gyors ciklusára.

- Előny: Azáltal, hogy a töltés során megemeli a forma hőmérsékletét (a magas fényűség elérése érdekében), majd gyorsan leengedi a hűtéshez (a ciklusidő minimalizálása érdekében), ezek a technológiák lehetővé teszik a processzorok számára, hogy tükörszerű felületek még kevésbé folyó anyagokkal is, gyakorlatilag kiküszöbölve a hibákat, mint pl hegesztési vonalak és narancshéj .

4. Gyakori felületi hibák és megoldásaik

A felületi hibák vizuális vagy tapintási hibák, amelyek veszélyeztetik az öntött alkatrész minőségét. A kiváltó ok azonosítása – legyen az anyag, penész vagy folyamat – a hatékony korrekció kulcsa.

4.1. Mosogatónyomok

A mosogató jel egy vastag részszakasz felületén lokalizált mélyedés vagy gödröcske.

| Okai | Megelőzés/Megoldás |

|---|---|

| Zsugorodás: Nincs elegendő anyag a formába csomagolva a hűtés során fellépő térfogati zsugorodás kompenzálásához. | Tartási nyomás növelése: A most effective fix is to increase the nyomás (csomagoló) tartása és time to force more material into the mold. |

| Nem egyenletes falvastagság: A vastagabb részek lassabban hűlnek le, amitől a belső anyag befelé húzza a felületet. | Tervezés: Tervezze újra az alkatrészt az egyenletes falvastagság megőrzése érdekében. Használjon belső bordákat vagy magozást a térfogat csökkentésére. |

| Magas olvadási/forma hőmérséklet: A túlzott hő növelheti a zsugorodást. | Alacsonyabb olvadási/forma hőmérsékletek: A működési hőmérséklet éppen elég magas ahhoz, hogy kitöltse az alkatrészt, csökkentve a teljes zsugorodást. |

4.2. Hegesztési vonalak (kötött vonalak)

A hegesztési vonal egy látható vonal, ahol két vagy több folyó olvadékfront találkozik és összeolvad, de nem olvad össze tökéletesen.

| Okai | Megelőzés/Megoldás |

|---|---|

| Alacsony hőmérséklet: A melt fronts are too cool when they meet, preventing complete molecular inter-diffusion. | Növelje az olvadék/forma hőmérsékletét: A magasabb hőmérséklet lehetővé teszi, hogy a műanyag tovább olvadt maradjon, ami elősegíti a jobb fúziót és csökkenti a vonal láthatóságát. |

| Elégtelen nyomás: Nincs nyomás a két front egymásra kényszerítésére. | Növelje a befecskendezési sebességet és nyomást: A gyors befecskendezés minimalizálja a lehűlést a találkozás előtt. |

| Légcsapdás: Gáz vagy levegő rekedt a találkozási helyen. | A szellőzés javítása: Szereljen be vagy mélyítse el a szellőzőnyílásokat a hegesztési vezeték helyén, hogy a beszorult levegő távozhasson. |

4.3. Áramlási jelek (folyamatvonalak)

Áramlási jelek csíkos, hullámszerű vonalak vagy minták láthatók a felületen, amelyek gyakran a kapuból sugároznak.

| Okai | Megelőzés/Megoldás |

|---|---|

| Lassú vagy változó áramlás: A molten plastic cools against the mold wall as it flows, creating visible layers. | A befecskendezési sebesség növelése: Gyorsan töltse fel az üreget, hogy az olvadék elülső része forró és folyékony maradjon. |

| Alacsony formázási hőmérséklet: A hideg öntőforma túl gyorsan megszilárdítja az első érintkező műanyag réteget. | A forma hőmérsékletének növelése: A forróbb öntőforma tovább tartja a felületi műanyagot olvadt állapotban, lehetővé téve az áramlási vezetékek szétoszlását. |

| Kapu/futó geometria: A korlátozott vagy rosszul megtervezett sínek/kapuk turbulens áramlást okoznak. | Kapu/futó nagyítása: Szélesítse a kaput a nyírófeszültség csökkentése és a simább belépési áramlás érdekében. |

4.4. Jetting

Jetting akkor fordul elő, amikor az olvadt műanyagot egy kis kapun keresztül egy nyitott formaüregbe spricceljük, és megszilárdul, mielőtt az üreg többi része megtelne.

| Okai | Megelőzés/Megoldás |

|---|---|

| Nagy befecskendezési sebesség: Gyors áramlási sebesség korlátozó kapun keresztül. | Csökkentse a befecskendezési sebességet: Lassítsa le a kezdeti befecskendezési sebességet. |

| Rossz kapu kialakítás: A gate is positioned in a thick area or directs the melt stream straight into a large open space. | Kapu újratervezése: Használja a alkapu vagy füles kapu amely egy formafalhoz vagy egy magcsaphoz irányítja az áramlást, lehetővé téve, hogy az olvadékáram az üregbe való belépéskor azonnal „kiszellőzhessen”. |

4.5. Narancshéj

Narancshéj egy olyan felület, amely úgy néz ki, mint a narancs bőre – hullámos vagy gödrös megjelenés.

| Okai | Megelőzés/Megoldás |

|---|---|

| Penész hőmérséklet különbség: Extrém hőmérséklet-különbség a műanyag olvadék és a forma felülete között. | A forma hőmérsékletének növelése: A forróbb formafelület lehetővé teszi, hogy az anyag teljesen megismételje a forma felületét, mielőtt megszilárdul. |

| Anyagromlás/nedvesség: Az anyagban lévő túlzott nedvesség gázképződéshez vezethet a felületen. | Előszárítási anyag: Győződjön meg arról, hogy a gyanta a gyártó specifikációi szerint megszáradt. |

| Alacsony olvadékviszkozitás: A műanyag túl forró, és nem tartja meg alakját, amikor érintkezik a formával. | Kissé csökkentse az olvadási hőmérsékletet: Állítsa be az olvadék hőmérsékletét a viszkozitás javítása érdekében, anélkül, hogy folyási nyomokat okozna. |

4.6. Pirosító (Gate Pirulni)

Blush egy lokalizált homályos vagy felhős terület, amely általában közvetlenül a kapu környékén fordul elő.

| Okai | Megelőzés/Megoldás |

|---|---|

| Nagy nyírófeszültség: Az okozza, hogy az anyagot túl hevesen kényszerítették át egy kis kapun. | A kapu méretének növelése: A korlátozás csökkentése csökkenti a polimer nyírófeszültségét. |

| Befecskendezési sebesség: Nagyon nagy befecskendezési sebesség a kapun keresztül. | Csökkentse a befecskendezési sebességet: Lassítsa le a kezdeti befecskendezési sebességet, gyakran használjon többlépcsős profilozást. |

| Kenőanyag szétválasztás: Az anyagadalékok/kenőanyagok nagy nyíróerő hatására szétválnak. | Próbáljon ki egy másik anyagminőséget: Váltson jobb hőstabilitású vagy kevesebb adalékot tartalmazó gyantaminőségre. |

5. Anyag kiválasztása az optimális felületkezeléshez

Az anyagválasztás az első és legfontosabb lépés a kiváló minőségű felület elérésében. A polimer belső tulajdonságai – különösen a molekulaszerkezete és a zsugorodási sebessége – meghatározzák, hogy mennyire képes replikálni a forma felületét.

5.1. A megfelelő hőre lágyuló műanyagok áttekintése

A hőre lágyuló műanyagokat szerkezetük alapján osztályozzák, ami közvetlenül befolyásolja a kész megjelenésüket: Amorf A polimerek általában kiváló fényességet és felületi replikációt biztosítanak, míg Félig kristályos a polimerek általában tompább felülettel rendelkeznek a nagyobb, kevésbé egyenletes zsugorodás miatt.

5.1.1. akril (PMMA)

- Szerkezet: Amorf

- Befejezési képesség: Kiváló. A PMMA (polimetil-metakrilát) kivételes tisztaságáról és azon képességéről ismert, hogy a nagyon magas fényű, tükörszerű felület (ideális az SPI A-1-hez). Gyakran használják optikai alkatrészekhez, lencsékhez és kijelzőborítókhoz.

- Kihívás: Nagyon érzékeny a repedésre és feszültségrepedésre, ha nem megfelelően formázzák vagy bizonyos vegyszerek hatásának teszik ki.

5.1.2. Polikarbonát (PC)

- Szerkezet: Amorf

- Befejezési képesség: Kiváló. A PC kemény, nagy ütésálló felületet biztosít, amellyel a ragyogó, magas fényű felület . Magas viszkozitása megfelelő formázási hőmérsékletet igényel, de jó felületi replikációt eredményez.

- Kihívás: Alaposan meg kell szárítani (hidroszkopikusan), hogy megakadályozzuk a hidrolízist, amely szórónyomok és poor surface quality.

5.1.3. Akrilnitril-butadién-sztirol (ABS)

- Szerkezet: Amorf

- Befejezési képesség: Nagyon jó. Az ABS az igásló mérnöki polimer, amely jó egyensúlyt kínál a mechanikai tulajdonságok és a kiváló minőségű kozmetikai kivitelben . Könnyen textúrálható (maratással/fúvással), és könnyen kezelhető festéssel és bevonattal (például krómozással).

- Kihívás: Erősen hajlamos mosogatónyomok vastagabb szakaszokon mérsékelt zsugorodása miatt.

5.1.4. Polipropilén (PP)

- Szerkezet: Félig kristályos

- Befejezési képesség: Fair to Jó. Félkristályos gyantaként a PP jellemzően nagyobb, kevésbé egyenletes zsugorodást mutat, ami tompább, alacsonyabb fényű felület az amorf gyantához képest. Arra is hajlamosabb áramlási vonalak és the narancshéj hatást.

- Előny: Ott használható, ahol a szívósság és a vegyszerállóság a legfontosabb, és a matt vagy texturált felület elfogadható.

5.1.5. Polisztirol (PS)

- Szerkezet: Lehet amorf (általános célú PS vagy GPPS) vagy keverék (High-impact PS vagy HIPS).

- Befejezési képesség: Jó (GPPS). A GPPS amorf és biztosítja kiváló fényű és rigidity, making it suitable for clear or highly cosmetic parts (e.g., disposable drinkware). HIPS is less glossy due to additives but is tougher.

- Kihívás: ABS-hez vagy PC-hez képest törékeny.

5.2. Különböző anyagok felületkezelési képességeinek összehasonlítása

| Tulajdon | PMMA (akril) | PC (polikarbonát) | ABS | PP (polipropilén) | PS (polisztirol) |

|---|---|---|---|---|---|

| Szerkezet | Amorf | Amorf | Amorf | Félig kristályos | Amorf |

| Max Gloss | Kiváló (legmagasabb) | Kiváló | Nagyon jó | Tisztességes (alacsony) | Jó |

| Zsugorodási arány | Alacsony | Alacsony | Mérsékelt | Magas (nem egységes) | Alacsony to Moderate |

| A textúra elfogadhatósága | Tisztességes (érzékeny) | Jó | Kiváló | Jó | Jó |

| Hibahajlam | Őrület | Splay/nedvesség | Mosogatónyomok | Narancsbőr/Warpage | ridegség |

5.3. Az anyagok felületkezeléssel való kompatibilitásának szempontjai

Anyag kiválasztásakor fontos figyelembe venni a tervezett másodlagos felületkezeléseket:

- Tapadás: Néhány polimer, különösen Polipropilén (PP) és Polietilén (PE) , nagyon alacsony felületi energiával rendelkeznek, ami megnehezíti a festékek és bevonatok tapadását. Ezek gyakran előkezelést igényelnek, mint pl lángkezelés or plazma kezelés festés előtt.

- Oldószerállóság: Amorf resins like PC és PMMA érzékenyek a vegyi támadásra és feszültségrepedés a festékekben vagy ragasztókban található számos általános oldószertől. Speciális, nem agresszív bevonatokat kell használni.

- Platbilitás: ABS gyakran a krómozást igénylő alkatrészek (pl. autókárpitok) választott anyaga, mert szerkezete lehetővé teszi a fémfelület kiváló tapadását.

6. Esettanulmányok: Felületi minőség javítása fröccsöntésben

Ezek az esettanulmányok azt szemléltetik, hogy az anyagokra, a szerszámokra és a folyamatparaméterekre való különös odafigyelés hogyan képes legyőzni a kihívásokat és elérni a szigorú felületkezelési követelményeket a különböző iparágakban.

6.1. Autóipari alkatrészek

Kihívás: A osztályú autóipari külső panelek

Az autóipari külső panelek (pl. karosszériaelemek, oszlopburkolatok) megkövetelik a „A osztályú” felületkezelés : festésre készen magasfényű, esztétikailag tökéletes, foltmentes felület. Ennek a felületnek egységesnek kell lennie a nagy felületeken.

- Megvalósított megoldás:

- Anyaga: Használata magasan tervezett ABS/PC keverékek nagyon alacsony zsugorodási sebességgel.

- Szerszámozás: Foglalkoztatás SPI A-1 (tükör) polírozás a formaacélon, majd védőréteg kemény bevonat hogy megőrizze a fényezést több ezer cikluson keresztül.

- Eljárás: Kihasználva Rapid Temperature Cycling (RTC) technológia (Mold Temperature Control Technologies, 3.6. szakasz). Ez gyorsan felmelegíti az öntőforma felületét az injektálás során (javítja az áramlást és a fényességet, kiküszöböli a hegesztési vonalakat), és gyorsan lehűti a gyors ciklusidők érdekében.

Eredmény:

A szinte tökéletes fényes egyenletesség és az áramlási nyomok és hegesztési vonalak virtuális kiküszöbölése, csökkentve a fröccsöntés utáni kiterjedt befejező és festési előkészítés szükségességét.

6.2. Szórakoztató elektronika

Kihívás: magasfényű okostelefontok

A modern okostelefonok és eszközök burkolata mély, karcálló fényes felületet igényel, miközben gyakran összetett geometriájúak (pl. vékony falak, több belső borda).

- Megvalósított megoldás:

- Anyaga: Nagy folyású, UV-stabilizált Polikarbonát (PC) , amelyet erőssége és magas fényűsége miatt választottak ki.

- Tervezés: Gondos végrehajtása Gázasszisztált fröccsöntés (3.4. szakasz) a belső vastag szakaszok kiüregítésére, hatékonyan megelőzve mosogatónyomok a vékony, jól látható külső felületen.

- Formázás után: Védőanyag alkalmazása Karcolásgátló/UV bevonat (3.3.1. szakasz), hogy megfeleljen a fogyasztói tartóssági követelményeknek anélkül, hogy a fröccsöntés során elért magas felületi fény sérülne.

Eredmény:

A burkolatok a mögöttes szerkezeti jellemzők ellenére megőrzik a magasfényű, tükörszerű felületet, amely párosul a napi kopással és kopással szembeni szükséges ellenállással.

6.3. Orvosi eszközök

Kihívás: Sima, sterilizálható szivattyúházak

Az orvosi eszközök, például a dialízis vagy a gyógyszerpumpa házai rendkívül sima, nem porózus felületet igényelnek a könnyű tisztítás, sterilizálás és a biofilm felhalmozódásának megakadályozása érdekében.

- Megvalósított megoldás:

- Anyaga: Orvosi minőségű, alacsony kivonhatóságú Polipropilén (PP) vagy kiváló minőségű ABS , biokompatibilitás miatt választották.

- Szerszámozás: A mold cavity is polished to an SPI A-2 or A-3 befejezni (alacsony R a értékek) minimális felületi érdesség biztosítása érdekében.

- Eljárás: Futás a magas penész hőmérséklet (2.3.3. szakasz), hogy maximalizálja a műanyag áramlását és biztosítsa a sima formafelület teljes reprodukálását, ami minimálisra csökkenti a mikroszkopikus pórusokat vagy a kötött vonal láthatóságát.

Eredmény:

Az alkatrészek alacsony R értéket érnek el a értéket, könnyen fertőtleníthető felületet hoz létre, amely megfelel a szigorú orvosi szabályozási előírásoknak, és megakadályozza a felület szennyeződését.

7. A felületkezeléssel kapcsolatos problémák hibaelhárítása

Felületi hibák esetén a pusztán az intuícióra hagyatkozás gyakran nem hatékony és költséges. Szisztematikus, tudományos megközelítésre van szükség a kiváltó ok azonosításához és a folyamat optimalizálásához a végleges megoldás érdekében.

7.1. A kiváltó okok azonosításának szisztematikus megközelítése

A hibaelhárításnak világos, lépésenkénti módszertant kell követnie:

- Határozza meg és dokumentálja a hibát: Egyértelműen azonosítsa a hibát (pl. mosogatójel, áramlási jel, sugárzás) és annak helyét, gyakoriságát és súlyosságát. Gyűjtsön mintákat és fényképes bizonyítékokat.

- Anyagspecifikációk áttekintése: Ellenőrizze, hogy a gyanta megfelelően megszáradt-e (különösen a hidroszkopikus gyanták, mint pl PC or ABS ), nem szennyezett, és a munkához megadott megfelelő fokozat.

- Szerszámok ellenőrzése: Ellenőrizze a formát sérülések, elégtelen szellőzés, törmelék az üregben vagy a forma felületének inkonzisztenciái szempontjából. Győződjön meg arról, hogy a formahőmérséklet-szabályozó rendszerek megfelelően működnek, és egyenletes hőmérsékletet biztosítanak.

- A feldolgozási paraméterek elemzése (6 M): Szisztematikusan ellenőrizze és rögzítse a következő változókat, amelyek a hibák gyakori kiváltó okai:

- Anyaga: Nedvesség, hőmérséklet, viszkozitás.

- Penész: Hőmérséklet, hűtés egyenletessége, légtelenítés.

- Gép: Csavar fordulatszáma, henger hőmérsékleti profilja.

- Módszer (folyamat): Befecskendezési sebesség, holding pressure, cycle time.

- Munkaerő: Kezelői következetesség és eljárások.

- Mérés: A minőségellenőrzési ellenőrzések és a berendezés kalibrálásának összhangja.

- Izolálás és beállítás: Egyszerre egy feldolgozási változtatást hajtson végre (pl. növelje a forma hőmérsékletét 5-tel °C ), figyelje az eredményt, és dokumentálja az eredményt. Soha ne állítson be több változót egyszerre.

7.2. Kísérletek tervezése (DOE) használata az optimalizáláshoz

Összetett hibák esetén, ahol több tényező is kölcsönhatásba léphet, a Kísérletek tervezése (DOE) módszertan statisztikailag szigorú utat biztosít az optimalizáláshoz.

- Mi az a DOE? A DOE egy formális módszer tesztek tervezésére, végrehajtására és elemzésére annak meghatározására, hogy a különböző tényezők (pl. olvadékhőmérséklet, injektálási sebesség, formahőmérséklet) hogyan befolyásolják a kimeneti jellemzőt (az R-vel mért felületi minőséget). a vagy hibaszám).

- A Power of Interaction: A DOE nemcsak az egyes tényezők hatását tudja azonosítani, hanem a interakciós hatás – például milyen magas olvadási hőmérséklet és az alacsony befecskendezési sebesség együttesen súlyosbíthatja az olyan hibákat, mint a befúvódás, mint bármelyik tényező önmagában.

- Megvalósítás: Korlátozott számú strukturált kísérlet futtatásával a DOE gyorsan meghatározhatja a „feldolgozási ablakot” – a feldolgozási paraméterek optimális tartományát, amely megbízhatóan biztosítja a kívánt felületi minőséget.

7.3. Folyamatfigyelés és ellenőrzés

A legjobb hibaelhárítás a megelőzés, amely a következetes ellenőrzésen alapul:

- Zárt hurkú vezérlés: A modern fröccsöntő gépek használata zárt hurkú vezérlőrendszerekkel biztosítja, hogy a kritikus paraméterek, mint pl olvadási hőmérséklet , penész hőmérséklet , és befecskendezési sebesség stabilak maradnak a gyártási folyamat során, megakadályozva a sodródást, amely inkonzisztens felületi minőséghez vezet.

- Soron belüli mérés: A rendkívül kritikus alkatrészek (pl. optikai alkatrészek) esetében az in-line mérőrendszerek (mint például a látórendszerek vagy az érdességvizsgáló készülékek) azonnal észlelhetik a felületi hibákat vagy a méretbeli problémákat, lehetővé téve a kezelők számára, hogy kijavítsák a folyamatot, mielőtt túlzott mennyiségű hulladékot termelnének.

- Megelőző karbantartás: A forma, különösen a szellőzőnyílások és a hűtőcsatornák rendszeres tisztítása és karbantartása elengedhetetlen a lerakódott maradványok vagy lerakódások elkerülése érdekében, amelyek forró pontokat és inkonzisztens felületminőséget okoznak.

8. Új trendek a felületkezelési technológiában

A nagyobb teljesítmény és az újszerű esztétika iránti törekvés a műanyag felületi technológia határait feszegeti, a mikroméretű pontosságra és a fokozott anyagfunkcionalitásra összpontosítva.

8.1. Mikro és nano textúra

A hagyományos kémiai maratáson túllépve a következő generációs textúrázási technikák rendkívüli precizitással hoznak létre funkcionális felületeket.

- Eljárás: Elsősorban a révén érhető el Lézeres textúra (3.2.2. pont) vagy a formabetét speciális, ultraprecíz megmunkálása.

- Mikro textúra: A jellemzők általában 1 és 1000 között vannak µm . Funkcionális felületek létrehozására szolgál, mint például:

- Csillogásgátló/tükrözésgátló felületek kijelzők és optikák számára.

- Hidrofób/öntisztító felületekre (utánozva a Lotus hatást) a felületi érdesség optimalizálásával a víz taszítása érdekében.

- Nano textúra: A jellemzők 100 nm alattiak. Ez a fényszórási tulajdonságok kialakítására szolgál a fejlett hamisításgátló funkciók vagy a szabad szemmel nem látható, rendkívül finom esztétikai részletek érdekében.

8.2. Öngyógyító polimerek

Az érintetlen felület megtartásának végső megoldása egy olyan anyag, amely képes önmagát javítani.

- Koncepció: Ase are polymers that contain micro-capsules filled with a healing agent. When the surface is scratched or cracked, the capsules rupture, releasing the agent, which then polymerizes (cures) to fill the gap.

- Előny: Állandó védelmet nyújt az olyan gyakori felületi hibákkal szemben, mint a kisebb karcolások és karcolások, jelentősen megnövelve a kozmetikai felület élettartamát olyan tárgyakon, mint az autóipari bevonatok és a fogyasztói elektronikai cikkek.

- Jelenlegi állapot: Miközben még mindig megjelennek, ezeket az anyagokat már speciális bevonatokban és csúcskategóriás alkalmazásokban alkalmazzák.

8.3. Fenntartható anyagok és felületkezelések

A növekvő szabályozási és fogyasztói nyomás az innovációt olyan környezetbarát anyagok felé tereli, amelyek még mindig megfelelnek a magas felületi minőségi követelményeknek.

- Bioalapú és újrahasznosított polimerek: A challenge is that recycled and bio-based resins often contain impurities or variations in molecular weight that can negatively impact gloss and texture, leading to defects like splay or áramlási jelek .

- A megoldás fókusza: Kihasználva magas penész hőmérséklet szabályozás és optimized melt flow additives to compensate for the lower consistency of sustainable materials, thereby preserving the required aesthetic finish.

- Vízbázisú bevonatok: Átállás az oldószerben gazdag (VOC-ban gazdag) bevonatokról a környezetbarát, vízbázisú rendszerekre a fröccsöntés utáni festéshez, biztosítva, hogy a bevonat megfelelően tapadjon a műanyag aljzathoz anélkül, hogy vegyi igénybevételt vagy lebomlást okozna.

9. Következtetés

9.1. Kulcsfontosságú lehetőségek a kiváló minőségű felületkezelés eléréséhez

A műanyag fröccsöntés során az optimális felületi minőség elérése nem egylépéses folyamat, hanem a három fő területen végzett szinkronizált erőfeszítések eredménye:

- Anyagismeret: A choice between amorf gyanták ( PC, PMMA, ABS ) a kiváló fényesség és a benne rejlő kihívások érdekében félkristályos gyanták ( PP, PE ) alapvető. Mindig ügyeljen az anyag megfelelő szárítására és előkészítésére.

- Szerszám pontosság: A mold dictates the maximum achievable finish. Investing in appropriate penész polírozás (egy adott R-hez a érték ill SPI fokozat ) vagy nagy pontossággal felületi textúra (vegyi vagy lézeres) elengedhetetlen. Helyes szellőztetés és uniform hűtőcsatorna kialakítása a hibák megelőzése érdekében nem alku tárgyát képezik.

- Folyamat optimalizálás: A final finish is tuned by feldolgozási paraméterek . Magas penész hőmérséklet és controlled befecskendezési sebesség/nyomás ezek az elsődleges karok a hibák kiküszöbölésére, mint pl mosogatónyomok , hegesztési vonalak , és áramlási jelek . Használjon szisztematikus hibaelhárítási módszereket, mint pl DOE az optimális paraméterek rögzítéséhez.

A legsikeresebb projektek felismerik, hogy a felület minősége a teljes rendszer – az anyag, a forma és a gép – harmonikus működésének függvénye.

9.2. A felületkezelés jövője a műanyag fröccsöntésben

Az iparág az intelligens, integrált megoldások felé halad:

- Funkcionális felületek: A emerging trends of mikro és nano textúra A műanyag felületeket funkcionális felületekké alakítja, amelyek taszítják a vizet, harcolnak a baktériumokkal vagy manipulálják a fényt, így a felületkezelés a termék aktív összetevőjévé válik.

- Intelligens feldolgozás: A fejlett technológiák, mint pl Rapid Temperature Cycling (RTC) és closed-loop process control will become standard, allowing manufacturers to consistently achieve mirror-like finishes even with complex geometries and challenging sustainable materials.

- Anyagellenállás: A implementation of öngyógyító polimerek alapvetően megváltoztatja a tartósság megítélését, biztosítva az esztétikai minőség megőrzését még azután is, hogy az alkatrész elhagyja a formát.

Azáltal, hogy lépést tartanak ezekkel a fejlesztésekkel és szigorú folyamatszabályozást tartanak fenn, a gyártók következetesen világszínvonalú felületminőségű műanyag alkatrészeket szállíthatnak.

Ez az átfogó útmutató részletezi, hogyan lehet elérni az optimális felületkezelést a műanyag fröccsöntés során az anyagválasztás, a formatervezés és a feldolgozási paraméterek kiegyensúlyozásával. Olyan kulcsfontosságú mutatókat határoz meg, mint az R a értékeket és az SPI befejezési skálát, majd olyan technikákat tár fel, mint a penész polírozás, a lézeres textúrázás és a fejlett formahőmérséklet-szabályozás. Végül a cikk szisztematikus megoldásokat kínál az olyan gyakori hibákra, mint a süllyedésnyomok és a hegesztési vonalak, és egy pillantást vet a jövőbeli trendekre, beleértve a nanotextúrát és az öngyógyító polimereket.