Bevezetés az ABS fröccsöntésbe

A modern gyártás hatalmas táján, fröccsöntés sarokköves technológiaként áll, lehetővé téve a komplex műanyag alkatrészek tömeges előállítását, pontossággal és hatékonysággal. Az ebben a folyamatban alkalmazott polimerek száma között Akrilonitril -butadién sztirol, közismert nevén ABS , megkülönbözteti magát nagyon sokoldalú és széles körben alkalmazott hőre lágyuló. Egyedülálló ingatlan -egyensúlya nélkülözhetetlen anyaggá teszi számos iparágban, a fogyasztási cikkektől a kifinomult orvostechnikai eszközökig.

Ez az átfogó útmutató feltárja az ABS -fröccsöntés lenyűgöző világát, belemerül az ABS műanyag alapvető jellemzőire, a fröccsöntési folyamat bonyolult lépéseire, a kritikus tervezési megfontolásokra és annak alkalmazásainak kiterjedt tartományába. Megkérjük a közös kihívásokat, a minőség -ellenőrzést, a költségtényezőket és az izgalmas jövőbeli tendenciákat is, amelyek formálják ezt a dinamikus mezőt.

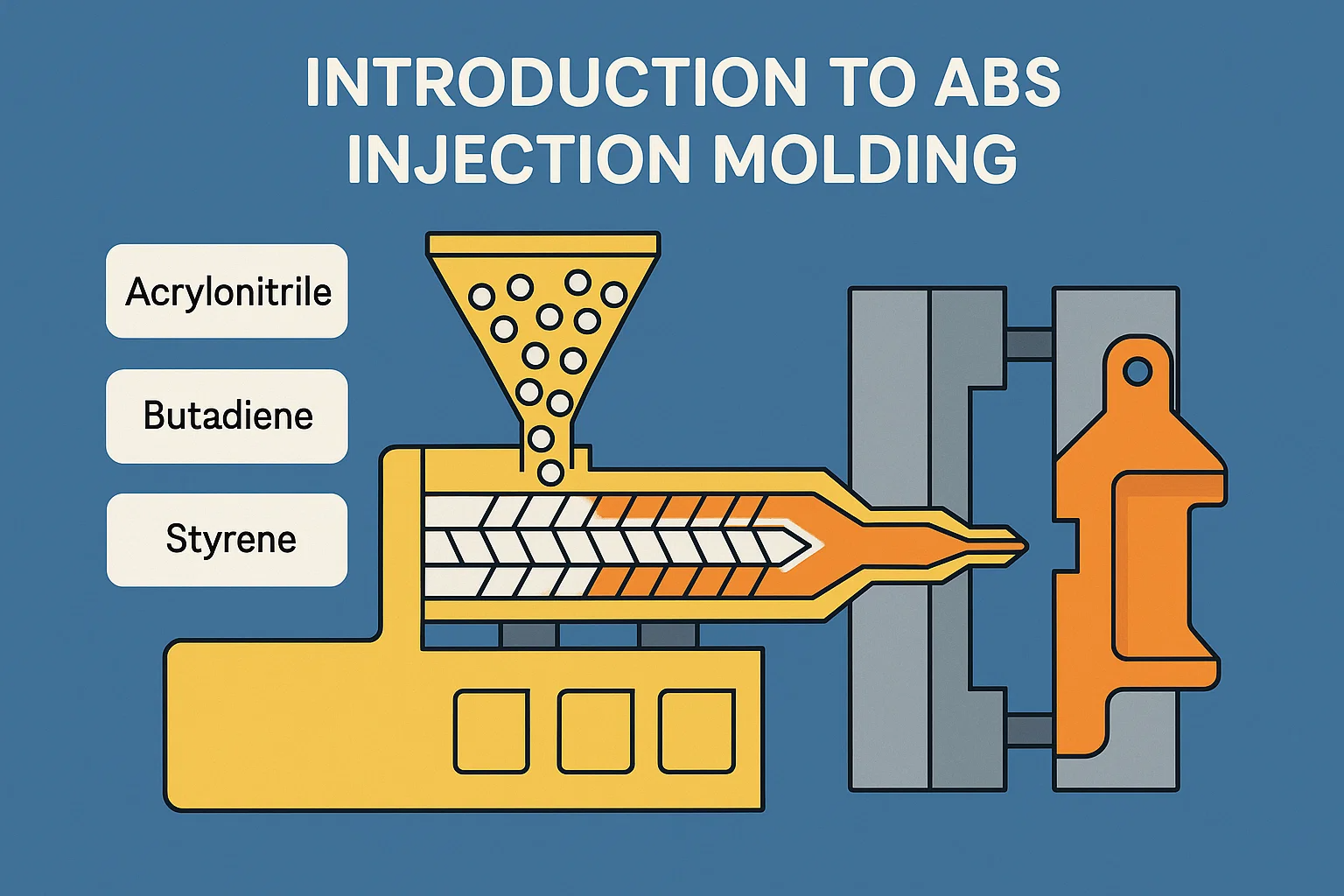

Mi az ABS?

A lényege, Akrilonitril -butadién sztirol (ABS) egy amorf hőre lágyuló terpolimer. Ez azt jelenti, hogy három különálló monomer keveréke:

-

Akrilonitril (A): Kémiai ellenállást, hőstabilitást és merevséget biztosít.

-

Butadién (b): Hozzájárul az ütési erő és a keménység, különösen alacsony hőmérsékleten.

-

Sztirol (ok): Kínál fényes, feldolgozhatóságot és merevséget.

A három monomer egyedi kombinációja és oltása olyan anyagot eredményez, amely kihasználja az egyes erősségeket, és robusztus műanyagot hoz létre, amely figyelemre méltó tulajdonságok egyensúlya van. A kristályos vagy félig kristályos polimerekkel ellentétben az ABS amorf szerkezetű, ami jó dimenziós stabilitást és széles feldolgozási ablakot ad neki.

Az ABS műanyag fejlesztése a 20. század közepén kezdődött, kiváló mechanikai tulajdonságai és könnyű feldolgozásának köszönhetően a többi mérnöki műanyag alternatívájaként. Könnyen formázható és befejezésének képessége gyorsan elterjedt az elfogadáshoz a különféle iparágakban, megerősítve hírnevét a mai napon elérhető egyik legfontosabb mérnöki hőre lágyuló műanyagként.

A fröccsöntés áttekintése

Fröccsöntés az alkatrészek előállításának gyártási folyamata az olvadt anyag injektálásával egy penészbe. Leggyakrabban hőre lágyuló és hőre keményedő polimerekhez használják, de fémekkel (mint a die castingban) és a kerámiákkal is használhatók. A folyamat nyers műanyag anyaggal kezdődik, jellemzően szemcsés formában, fűtött hordóba táplálva, összekeverve, majd egy penészüregbe kényszerítve, ahol lehűl és megkeményedik a penész konfigurációjához.

Más gyártási folyamatokhoz képest, például a megmunkálás, a 3D -s nyomtatás vagy a fújás formájában, a fröccsöntés számos különálló előnyt és néhány megfontolást kínál:

A fröccsöntés előnyei:

-

Magas termelési arány: Ideális tömegtermeléshez a gyors ciklusidő miatt.

-

Kiváló megismételhetőség: Nagy konzisztenciával és szoros toleranciával rendelkező alkatrészeket termel.

-

Komplex geometriák: Képes bonyolult formákat és mintákat készíteni egyetlen felvételben.

-

Széles anyagi sokoldalúság: Feldolgozhatja a hőre lágyuló és hőre keményedő polimerek hatalmas sorozatát.

-

Csökkent utáni feldolgozás: Az alkatrészek gyakran minimálisan szükségük van a kidobás utáni befejezésre.

-

Költséghatékonyság: A szerszámkészítés után a nagy mennyiségű termelés alacsony egységköltsége.

A fröccsöntés hátrányai és korlátai:

-

Magas kezdeti szerszámköltségek: A penésztervezés és a gyártás drága lehet, így kevésbé alkalmas az alacsony volumenű előállításra.

-

Tervezési korlátozások: Az alkatrészek gyárthatóságának és minőségének biztosítása érdekében konkrét tervezési szabályokat (például egységes falvastagságot, huzat szöget) kell betartani.

-

Anyaghulladék (bár gyakran újrahasznosítható): A futók és a lendületek hulladékot generálhatnak, bár ezeket gyakran újragondolják és újrafelhasználják.

-

A kis tételek komplexitása: Nem gazdaságos a nagyon kicsi termelési futásoknál a beállítási költségek miatt.

A sokoldalú ABS anyag és a hatékony fröccsöntési folyamat erõs kombinációja lehetővé teszi a tartós, esztétikai szempontból kellemes és funkcionális műanyag alkatrészek hatalmas sorozatának létrehozását, amelyek szerves része a modern világunknak.

ABS anyagtulajdonságok

Az ABS széles körű elfogadása a fröccsöntésben elsősorban kivételes és kiegyensúlyozott anyag tulajdonságainak köszönhető. Az akrilonitril, a butadién és a sztirol egyedi keveréke olyan anyagot eredményez, amely az erő, az esztétika és a feldolgozhatóság kényszerítő kombinációját kínálja.

Kulcsfontosságú jellemzők

Az ABS specifikus tulajdonságainak megértése elengedhetetlen a tervezők és a mérnökök számára, hogy kiaknázzák annak teljes potenciálját, és megjósolják teljesítményét a különböző alkalmazásokban.

-

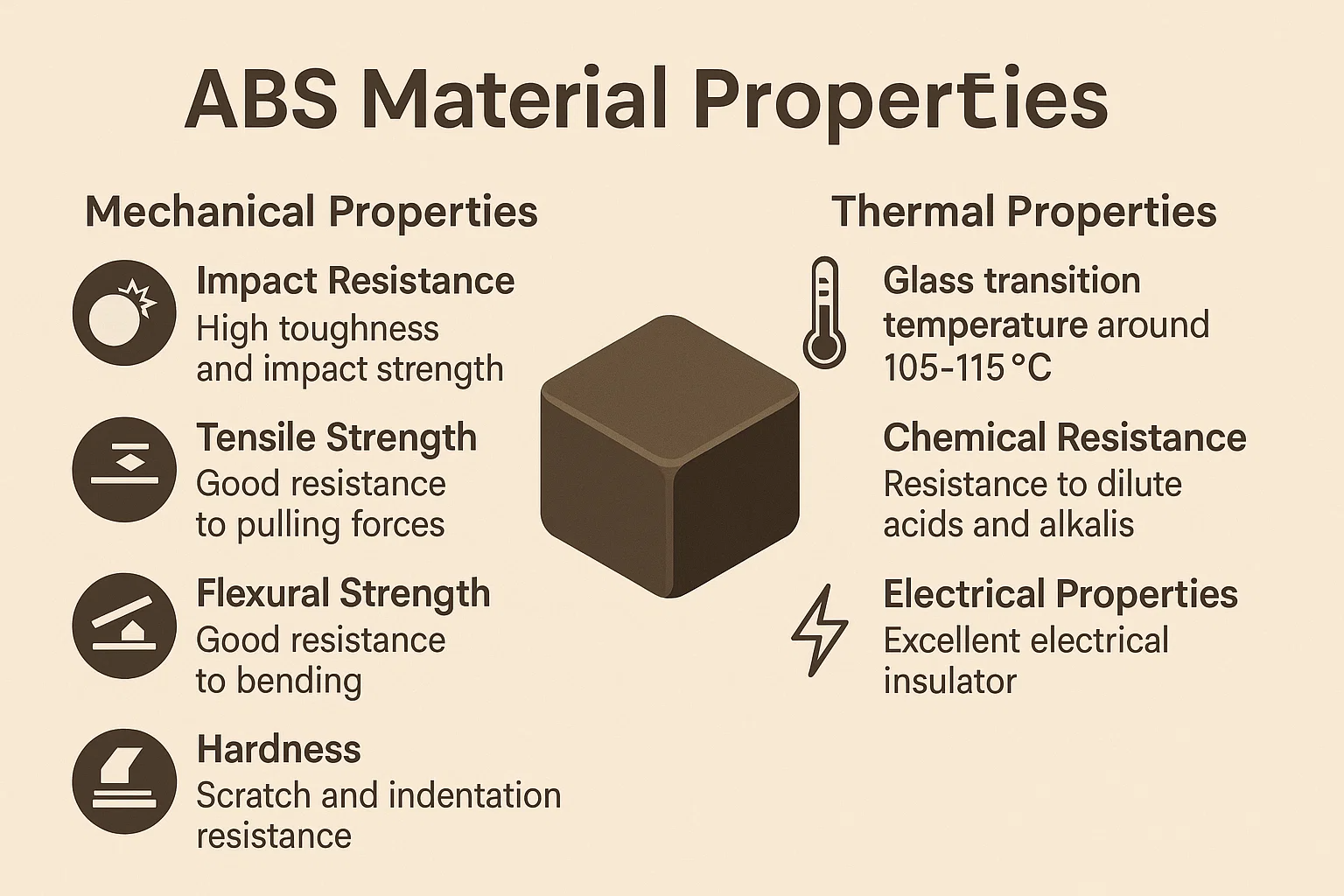

Mechanikai tulajdonságok:

-

Ütésállóság: Ez talán az ABS legmeghatározóbb jellemzője. A butadién gumi fázisa kiemelkedő keménységet és ellenállást biztosít az ütközésnek, így kevésbé törékeny, mint sok más közös műanyag.

-

Szakítószilárdság: Az ABS jó szakítószilárdságot mutat, jelezve, hogy képes -e ellenállni az erők húzására, mielőtt megtörik. A tipikus szakítószilárdság 25 és 50 MPa között van.

-

Hajlító szilárdság: Ezenkívül jó hajlító erővel is rendelkezik, jelezve a hajlítással vagy a deformációval szembeni ellenállását terhelés alatt.

-

Keménység: Az ABS a keménység és a keménység jó egyensúlyát kínálja, ellenállást biztosítva a karcolásoknak és a behúzásnak. Rockwell keménysége általában R70 és R115 között mozog.

-

-

Termikus tulajdonságok:

-

Üveg átmeneti hőmérséklet (TG): Az ABS TG általában 105 ° C és 115 ° C között esik (kb. 221 ° F - 239 ° F). Ezen hőmérséklet alatt az anyag merev és üvegszerű; Felette gumiszerűbbé és hajlékonyabbá válik, lehetővé téve a feldolgozást.

-

Hő elhajlás hőmérséklete (HDT): A HDT azt a hőmérsékletet jelzi, amelyen a polimer minta meghatározott terhelés alatt elhajlik. Az ABS esetében a HDT -értékek általában 85 ° C és 105 ° C (185 ° F és 221 ° F) között vannak 0,45 MPa -nál, ezáltal alkalmassá válik olyan alkalmazásokra, amelyek mérsékelt hőállóságot igényelnek.

-

-

Kémiai ellenállás:

-

Az ABS általában jó ellenállást mutat a híg savakkal, lúgokkal és szervetlen sókkal szemben.

-

Ennek ellenére van Rossz ellenállás az erős savakkal, erős bázisokkal, észterekkel, ketonokkal és néhány klórozott szénhidrogénekkel szemben , ami duzzanatot, lágyulást vagy feloldódást okozhat. Ez kritikus szempont a kémiai expozícióval járó alkalmazások szempontjából.

-

-

Elektromos tulajdonságok:

-

ABS egy Kiváló elektromos szigetelő , hogy alkalmassá tegye az elektromos és elektronikus alkatrészek alkalmazására, ahol nem vezetőképességre van szükség. Dielektromos ereje magas, és fenntartja a szigetelő tulajdonságait számos hőmérsékleti és frekvencián.

-

Az ABS felhasználásának előnyei a fröccsöntésben

A velejáró tulajdonságain túl az ABS számos olyan feldolgozási előnyt kínál, amelyek hozzájárulnak a fröccsöntés népszerűségéhez:

-

Költséghatékonyság: Noha nem a legolcsóbb műanyag, az ABS kiváló teljesítmény- és költség-egyenleget kínál, és költséghatékony megoldást kínál számos alkalmazáshoz, amelyek jó mechanikai tulajdonságokat igényelnek.

-

A feldolgozás könnyűsége: Az ABS széles feldolgozási ablaka van, vagyis viszonylag könnyen formázható a hőmérséklet és a nyomás tartományában. Ez hozzájárul a stabil termeléshez és kevesebb hibához. Könnyen megolvad és jól áramlik, lehetővé téve a komplex penészüregek kitöltését.

-

Jó felületi kivitel: Az ABS-ből öntött alkatrészek gyakran sima, fényes és esztétikai szempontból kellemes felületet mutatnak, kiterjedt utófeldolgozás nélkül, így ideális a látható fogyasztási cikkekhez. Könnyen texturálható az öntés során.

-

Dimenziós stabilitás: Az ABS alkatrészek általában jó dimenziós stabilitást mutatnak, vagyis megőrzik alakjukat és méretüket még az öntés után és a kiszolgálásuk során. Ez elengedhetetlen az alkatrészeknél, amelyek szoros toleranciákat vagy következetes illesztést igényelnek.

Hátrányok és korlátozások

Számos előnye ellenére az ABS nincs hátránya nélkül. Ezeknek a korlátozásoknak a megértése elengedhetetlen a megfelelő anyagválasztáshoz és tervezéshez:

-

Alacsonyabb szilárdság néhány más műanyaghoz képest: Noha az ABS erős, az ABS nem olyan erős vagy merev, mint a műszaki műanyagok, például a polikarbonát (PC) vagy néhány nejlon, különösen nagy feszültség vagy megemelkedett hőmérséklet mellett.

-

Bizonyos esetekben rossz oldószer -rezisztencia: Mint korábban említettük, bizonyos oldószerekre való hajlam korlátozhatja annak használatát olyan környezetben, ahol az agresszív vegyi anyagokkal érintkezhet.

-

Tültetés: A standard ABS gyúlékony, és lángnak kitett, füstöt okozva. A láng késleltetését igénylő alkalmazások esetén az ABS speciális láng-retardáns (FR) fokozatai állnak rendelkezésre, amelyeket adalékanyagokkal fogalmaznak meg az égés gátlására.

-

UV lebomlás: Az ultraibolya (UV) fény hosszabb expozíciója lebomláshoz vezethet, ami színes elhalványulást, csökkent mechanikai tulajdonságokat és felületi krétát okozhat. Kültéri vagy UV-val kitett alkalmazásokhoz UV-stabilizált fokozatra vagy védő bevonatokra van szükség.

Ezeknek a jellemzőknek a gondos mérlegelésével a tervezők meghatározhatják, hogy az ABS az optimális anyag -e a sajátos fröccsöntési alkalmazásukhoz, biztosítva, hogy a végtermék megfeleljen az összes teljesítmény- és esztétikai követelménynek.

Az ABS fröccsöntési folyamat

Az ABS fröccsöntési folyamata, bár alapvetően hasonló a többi hőre lágyuló műanyag formájához, gondos figyelmet igényel az ABS egyedi tulajdonságainak kiaknázása és a kiváló minőségű alkatrészek biztosítása érdekében. A folyamat ciklikus, új részt hoz létre minden teljes ciklussal.

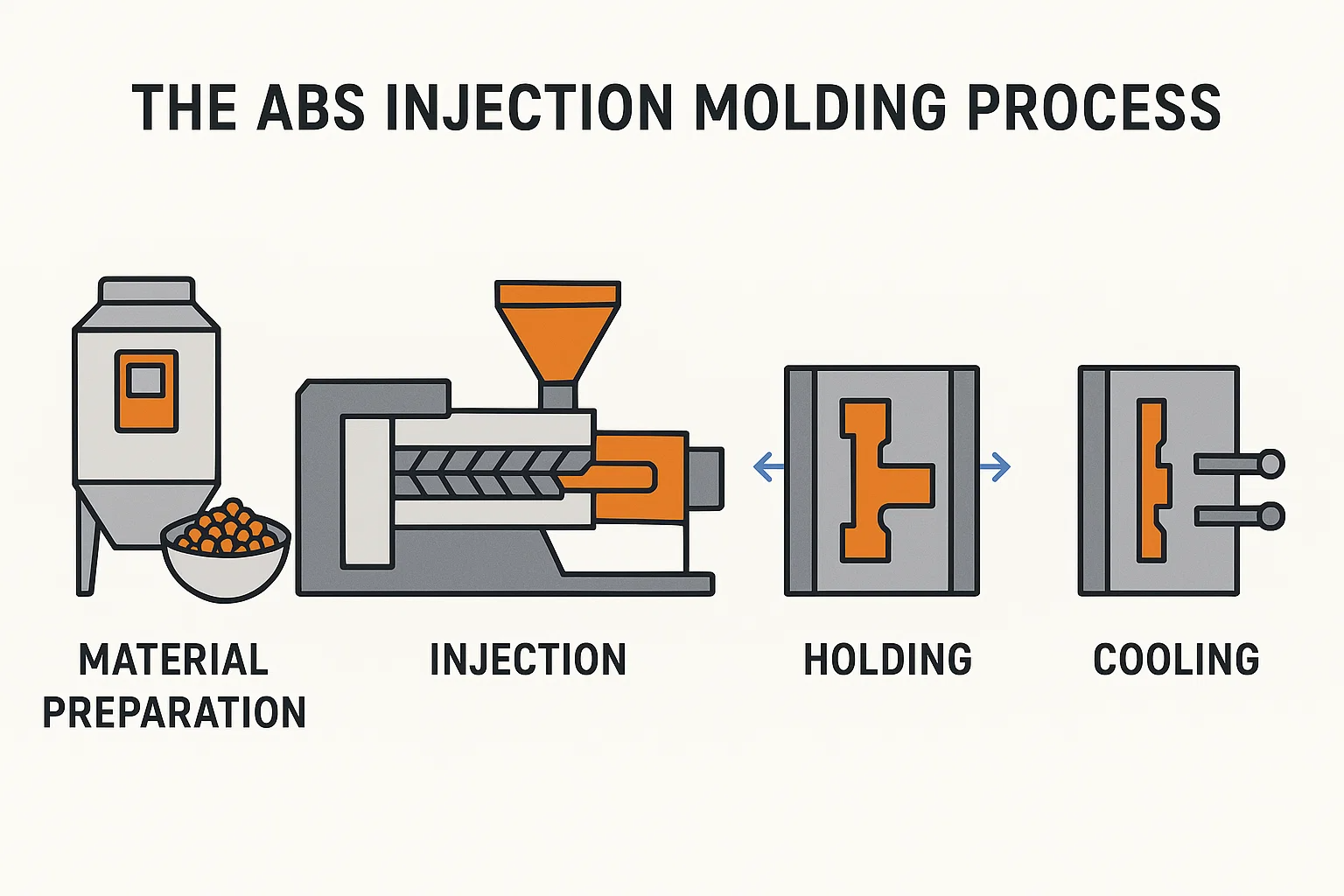

Lépésről lépésre történő útmutató

A nyers ABS pellet és a kész alkotóelem közötti utazás több különálló szakaszot foglal magában:

-

Anyagkészítés: Szárítás és előmelegítés

-

Szárítás: Az ABS higroszkópos, azaz felszívja a nedvességet a légkörből. A felesleges nedvesség, még kis mennyiségben is, kozmetikai hibákat okozhat (például a szórás vagy ezüst csíkokat), és csökkentheti az alkatrész szilárdságát az öntés során a hidrolízis miatt (a polimer láncok vízzel történő lebomlása magas hőmérsékleten). Ezért az ABS pelleteket a feldolgozás előtt alaposan meg kell szárítani, jellemzően egy szárítószer-szárítóban, a 0,1% -nál kevesebb (gyakran 0,05% -hoz közelebb) nedvességtartalomra, 80 ° C és 95 ° C (176 ° F-203 ° F) hőmérsékleten 2-4 órán keresztül.

-

Előmelegítés (implicit): Míg az elsődleges cél a szárítás, a szárítási folyamat előmelegíti a pelleteket is, amelyek kissé csökkenthetik az energiafogyasztást a hordóban.

-

-

Befecskendezés: A hasi üregbe történő olvadás és injektálás az ABS -be

-

Szárítás után az ABS pelleteket egy garatból táplálják a fröccsöntőgép hordójába.

-

A hordó belsejében egy forgó csavar előre mozgatja az anyagot, miközben egyidejűleg megolvasztja azt a fűtő sávok (külső hő) és a nyíróerők kombinációján keresztül (a csavar forgása által generált súrlódás).

-

Az olvadt ABS felhalmozódik a csavar elején. Ha elegendő lövési méretet gyűjtenek, a csavar gyorsan előrehalad, és dugattyúként működik, hogy az olvadt műanyagot a zárt formájú üregbe és a penész futórendszerén keresztül beinjektálja. Ez a fázis nagy nyomás (injekciós nyomás) és a szabályozott sebesség (injekciós sebesség) mellett fordul elő.

-

-

Holding: A nyomás fenntartása a megfelelő töltés biztosítása érdekében

-

Közvetlenül a penészüreg kitöltése után az injekciós nyomást alacsonyabb, tartós "tartási nyomás" (más néven csomagolási nyomás) csökkentik.

-

Ez a tartási nyomás több okból is kritikus:

-

Kompenzálja az anyag zsugorodását, amikor a műanyag lehűl és megszilárdul a penészben.

-

Ez biztosítja, hogy a penészüreg teljesen kitölthető legyen, megakadályozva a "rövid lövéseket" vagy az üregeket.

-

További anyagot csomagol az üregbe, javítva a rész sűrűségét, a felületi felületet és a dimenziós pontosságot. A tartási fázis időtartama elengedhetetlen.

-

-

-

Hűtés: Az alkatrész megszilárdítása a penészen belül

-

A tartási fázis után az olvadt műanyag megszilárdulni kezd, miközben lehűl a penészben. A penész aktívan lehűl, általában víz vagy olaj keringése a penészlemezek csatornáin keresztül.

-

A hűtési időt az alkatrész falvastagsága, a penészhőmérséklet és az adott ABS fokozat határozza meg. Az elégtelen hűtési idő vonulást, torzulást vagy nehézséget okozhat a kilökődésben, míg a túlzott hűtési idő növeli a ciklusidőt és a termelési költségeket.

-

-

Kiválasztás: A kész rész eltávolítása a penészből

-

Miután a rész kellően lehűl és megszilárdult ahhoz, hogy megőrizze alakját, a penész kinyílik.

-

A kidobó csapok, amelyek jellemzően a penész mozgó felén helyezkednek el, tolja ki a kész részt a penészüregből. A megfelelő penész kialakítás, beleértve a vázlat szögeit és a megfelelő kilökési mechanizmusokat, elengedhetetlen a sima és a sérülésmentes alkatrészek eltávolításához.

-

Amint az alkatrészt kiürítik, a forma bezáródik, és a következő ciklus kezdődik, a csavar már elkészíti a következő lövést.

-

Legfontosabb paraméterek és megfontolások

A különféle feldolgozási paraméterek pontos ellenőrzése kiemelkedően fontos a sikeres ABS -fröccsöntéshez. A kisebb eltérések jelentős részhibákhoz vezethetnek.

-

Hőmérséklet -szabályozás:

-

Hordó hőmérséklete: Ez befolyásolja az ABS olvadék viszkozitását és áramlási képességét. Az ABS tipikus hordóhőmérséklete 190 ° C és 240 ° C (374 ° F és 464 ° F) között van, gyakran progresszív hőmérsékleti profilral a garat és a fúvóka között. Túl alacsony, és az anyag nem folyik megfelelően; Túl magas, és a lebomlás előfordulhat.

-

Penészhőmérséklet: Ez jelentősen befolyásolja a rész felületének felületét, dimenziós stabilitását és belső feszültségeit. A magasabb penészhőmérsékletek (például 50 ° C - 80 ° C / 122 ° F - 176 ° F) általában javítják a felszíni fényt, csökkentik a mosogatójeleket és minimalizálják a lánctalpat, de meghosszabbíthatják a hűtési időket is.

-

-

Nyomásszabályozás:

-

Befecskendezési nyomás: A penészüreg kitöltésére használt kezdeti nyomás. Elég magasnak kell lennie ahhoz, hogy a penész gyorsan és teljesen kitöltse, de nem olyan magas, hogy vaku vagy a penész megrongálódjon.

-

Tartási nyomás (csomagolási nyomás): Injekció után alkalmazzák a zsugorodás kompenzálására. Általában az injekciós nyomás 50-80% -a, kritikus jelentőségű a jó rész sűrűségének elérése és a mosogató jelek megelőzése szempontjából.

-

-

Injekciós sebesség:

-

Az olvadt műanyag kitöltési sebessége. A gyors sebesség elősegítheti a vékony szakaszok kitöltését és a jó felületi felület elérését, de a túl gyors elősegítheti a sugárhajtást, az égési jeleket vagy a csapdába esett levegőt. A lassabb sebesség megakadályozhatja ezeket a problémákat, de rövid lövésekhez vezethet. Az optimális sebesség gyakran profilt jelent (például gyors kitöltés, majd lassú).

-

-

Hűtési idő:

-

Az alkatrész időtartama a penészben marad a megszilárdulás érdekében. Ez egyensúly a méret stabilitásának biztosítása és a ciklusidő minimalizálása között. A falvastagság, az anyagminőség és a penész hőmérséklete határozza meg.

-

Berendezések és szerszámok

A sikeres ABS -fröccsöntés speciális gépekre és pontosan megtervezett formákra támaszkodik.

-

Fröccsöntő gépek: Ezek a gépek méretük (szorítóerő, lövés méret) és típusú (hidraulikus, elektromos, hibrid) eltérő. Ezek a következőkből állnak

-

Szorítóegység: Összeállja a penész felét, és az injekció során szorító erőt alkalmaz.

-

Befecskendező egység: Megolvasztja és befecskendezi a műanyagot, amely magában foglalja a hordót, a csavar, a fűtőszalagokat és a fúvóka.

-

Vezérlő rendszer: Kezeli és figyeli az összes folyamatparamétert.

-

-

Penész kialakítása és felépítése: A penész a fröccsöntési folyamat szíve. Általában edzett acélból vagy alumíniumból készül, és pontosan megmunkálva. A legfontosabb szempontok a következők:

-

Üreg és mag: Határozza meg az alkatrész külső és belső alakját.

-

Kilövési rendszer: Csapok, ujjak vagy lemezek, hogy kiszorítsák az alkatrészt.

-

Hűtőcsatornák: A folyadék útja a penészhőmérséklet szabályozásához.

-

Szellőztető rendszer: Apró szellőzőnyílások, amelyek lehetővé teszik a csapdába esett levegő befecskendezése során.

-

-

A kapuk és futók típusai: Ezek olyan útvonalak, amelyek a penészen belül vezetik az olvadt műanyagot a fúvókától a penészüregig.

-

Futók: Olyan csatornák, amelyek az olvadt műanyagot a sprue -ből (ahol a műanyag belép a penészbe) a kapukhoz. Lehetnek hideg futók (ahol a futórendszer műanyag lehűl, és az alkatrészt kiürítik, majd újrahasznosítják) vagy forró futók (ahol a futórendszer műanyagát megmozdítják, kiküszöbölik a futóhulladékot, és gyakran csökkentik a ciklusidőt). A forró futókat hatékonyságuk miatt általában használják az ABS -hez.

-

Kapuk: Az a kis nyílás, amelyen keresztül a műanyag belép a penészüregbe. A kapu típusait (például pontos, lap, tengeralattjáró, ventilátor) az alkatrész geometria, a kívánt kitöltési minta és a fokozás könnyűsége alapján választják ki (a kapu maradék eltávolítása az alkatrészről). A megfelelő kapu elhelyezkedése elengedhetetlen a jó áramláshoz, a minimális stresszhez és az optimális alkatrészminőséghez.

-

Tervezési megfontolások az ABS -fröccsöntéshez

A tényleges alkatrész-kialakítás alapvető fontosságú a sikeres és költséghatékony ABS-fröccsöntéshez. Míg az ABS kiváló feldolgozási szélességet kínál, az egyes tervezési iránymutatások betartása jelentősen javíthatja az alkatrészek minőségét, csökkentheti a ciklusidőket, megakadályozhatja a közös hibákat és meghosszabbíthatja a penész élettartamát.

Falvastagság

A fröccsöntés egyik legkritikusabb tervezési paramétere a falvastagság.

-

Optimális falvastagság az ABS alkatrészekhez: Általában az ABS alkatrészek a legjobban egyenletes falvastagsággal teljesítenek. A tipikus ajánlott falvastagság az ABS -hez tartozik 1,5 mm - 3,5 mm (0,060 hüvelyk - 0,140 hüvelyk) - A vékonyabb falakat kihívást jelenthetnek a kitöltés, míg a túl vastag falak jelentős problémákhoz vezethetnek.

-

A vastag metszetek elkerülése a mosogató jelek és a láncszem elkerülése érdekében:

-

Süllyedő jelek: Ezek depresszió vagy bemélyedés az öntött rész felületén, általában vastagabb szakasz, főnök vagy bordával szemben. Azért alakulnak ki, mert a vastagabb részben lévő anyag lassabban lehűl, mint a környező vékony területek, és befelé húzza a felületet.

-

Warpage: A nem egységes hűtés és a differenciális zsugorodás egy részen belül a változó falvastagság miatt belső feszültségeket okozhat, amelyek láncfelületként vagy torzításként nyilvánulnak meg, miután az alkatrészt kiürítik a penészből.

-

Megoldás: Tervezés a lehető legegyszerűbb falvastagsággal. Ha a vastagsági variációk elkerülhetetlenek, ellenőrizze, hogy fokozatos átmenetek -e. Üresse ki a vastag szakaszokat, vagy használja a coringot, hogy egyenletesebb falvastagságot hozzon létre.

-

Bordák és zúgások

A bordák és az övek szerkezeti jellemzői, amelyek nélkülözhetetlenek az alkatrészek szilárdságának és merevségének hozzáadásához anélkül, hogy jelentősen növelnék a fal vastagságát vagy a túlzott súlyt.

-

Bordák használata a hozzáadott erő és merevség érdekében:

-

Cél: A bordák vékony, falszerű vetületeket használnak, amelyek növelik az alkatrész hajlítási merevségét és erősségét, megerősítik a lapos felületeket, vagy igazítási jellemzőkként működnek.

-

Tervezési szabály: A bordának vastagságának általában A nominális falvastagság 50–60% -a hogy megakadályozzuk a mosogatójeleket az alkatrész ellentétes oldalán. A szélesebb bordák növelik a mosogató jelek kockázatát.

-

Magasság: A bordás magasság a falvastagság többször is lehet, de a magas bordáknak is megfelelő szögekkel kell rendelkezniük.

-

Távolság: A bordák közötti megfelelő távolság lehetővé teszi a megfelelő hűtést és az anyagáramot.

-

-

A sarkok és élek támogatására szolgáló hüvelyek tervezése:

-

Cél: A guszsek háromszög alakú tartószerkezetek, amelyek megerősítik a sarkokat, a kiürülést vagy a rögzítési pontokat, megakadályozzák a hajlítás vagy a törés. Stabilitást és erőt biztosítanak, ahol két felület találkozik.

-

Tervezési szabály: A bordákhoz hasonlóan a gusset vastagságának is arányosnak kell lennie a névleges falvastagsággal, hogy elkerülje a mosogató jeleket. Ezeket zökkenőmentesen kell integrálni nagylelkű sugarakkal.

-

Vázlatos szög

A huzatszögek egy kritikus tervezési tulajdonság, amely lehetővé teszi az öntött alkatrészek könnyen kiürítését az öntőformából sérülés nélkül.

-

A vázlat szögének fontossága az alkatrészek könnyű kidobása érdekében: Vázlat nélkül az alkatrészek súrlódás miatt ragaszkodhatnak a penészfelületekhez, vákuumot okozhatnak, vagy akár kiürítés után is jelentős stresszt és károsodást okozhatnak.

-

Ajánlott vázlat szögek az ABS -hez:

-

Minimális tervezete 0,5 ° - 1 ° oldalonként gyakran ajánlott a sima felületekhez.

-

A texturált felületekhez általában magasabb vázlatra van szükség, általában 1 ° -ról 3 ° / 0,025 mm (0,001 hüvelyk) a textúra mélységének megnövekedett súrlódása miatt.

-

Az olyan funkciók, mint a mély bordák, a főnökök vagy az üregek, szintén előnyösek lesznek a nagylelkű szélső szögekből, hogy biztosítsák a könnyű felszabadulást.

-

Sugár és filé

Az éles sarkok, mind a belső, mind a külső, a feszültségkoncentráció pontjai, és szerkezeti gyengeséghez és penész kopásához vezethetnek.

-

A stresszkoncentrációk csökkentése sugarakkal és filékkel:

-

Belső sugár (filé): A belső sarkok filékkel történő lágyítása elősegíti a stressz egyenletes elosztását, a repedések vagy törések megakadályozását, különösen akkor, ha az alkatrészt ütés vagy hajlító terhelésnek vetik alá. Ezenkívül elősegítik az anyagi áramlást a penészen belül, csökkentve az áramlási vonalakat.

-

Külső sugár: A külső sarkok kerekítése csökkenti az éles széleket, amelyek hajlamosak a forgácsolásra vagy a sérülésre. Ezenkívül javítja az rész esztétikáját és a felhasználói biztonságot.

-

-

A rész erősségének és megjelenésének javítása:

-

Általában a A belső sugárnak a nominális falvastagság legalább 0,5 -szeresnek kell lennie , és a A külső sugárnak a belső sugárnak és a falvastagságnak kell lennie - Ez fenntartja a fali vastagságot a sarkok körül.

-

Az ABS jelentős előnyökkel jár a nagylelkű sugarakból, mivel a jó ütközési szilárdsága miatt a lekerekített sarkok elősegítik az energiát hatékonyabban eloszlatni és eloszlatni az ütközési esemény során.

-

Ezen tervezési alapelvek aprólékos alkalmazásával a mérnökök gondoskodhatnak arról, hogy az ABS alkatrészei nemcsak gyárthatóak legyenek, hanem optimálisan is teljesüljenek a tervezett élettartamuk során, így az ABS velejáró anyagi előnyei a legtöbbet hozták ki.

ABS -fröccsöntés alkalmazásának alkalmazása

Az erő, a merevség, az esztétikai vonzereje és a költséghatékonyság sokoldalú kombinációja az ABS hihetetlenül népszerű anyagot teszi a fröccsöntéshez az iparágak hatalmas sorozatán keresztül. Könnyen feldolgozható és befejezésének képessége tovább bővíti hasznosságát.

Íme néhány az elsődleges ágazat és a közös alkalmazások, ahol az ABS fröccsöntés kiemelkedik:

Autóipar

Az ABS az autóipar egyik legfontosabb eleme, amelynek értékelése, jó felületi kivitele és könnyen festhető vagy bevonható képessége.

-

Irányítópult alkatrészei: A műszerpanelek, a középkonzolok és a belső díszítések gyakran használják az ABS -t esztétikai vonzereje, tartóssága és az autó kabinjában lévő hőmérsékleti ingadozások elleni küzdelem miatt.

-

Belső burkolatok: Az ajtópanelek, a kesztyűdoboz alkatrészei, az oszlopfedelek és az üléses hátsó panelek gyakran használnak ABS -t, néha más anyagokkal kombinálva a fokozott tapintható érzés vagy megjelenés érdekében.

-

Külső részek (nem szerkezeti): Noha az elsődleges szerkezeti alkatrészekhez nem használják, az ABS olyan külső alkatrészekben alkalmazza az alkalmazást, mint a kerék burkolatok, a grillák, a tükörházak és a spoilerek, különösen a bevonáskor (például krómozott rácsok).

Fogyasztói elektronika

A jó esztétika, az ütközés ellenállás és az elektromos szigetelés egyensúlya miatt az ABS-t az elektronikus eszközök házak számára.

-

TV -k, számítógépek és készülékek házai: A televíziós előlapoktól és a számítógépes figyelő tokoktól a laptop héjakig és a nyomtatócsövekig az ABS tartós, merev és esztétikai szempontból kellemes házat biztosít.

-

Kis készülékek: A keverékek, a kávéfőző, a porszívók és a hajszárítók alkatrészei gyakran kihasználják a testükhöz és a fogantyúkhoz hőállóság (bizonyos mértékig) és robusztus természet miatt.

-

Távirányító és billentyűzet: A tapintható érzés, tartósság és képessége a gombok és a kulcstartók finom részleteinek tárolására kiváló választást jelent ezeknek a gyakran kezelt elemeknek.

Háztartási készülékek

Az ABS -t széles körben használják különféle háztartási készülékekben, tartóssága, könnyű tisztítása és a szerkezeti integritás fenntartásának képessége miatt.

-

A hűtőszekrények alkatrészei: A belső béléseket, az ajtó polcokat és a hűtőszekrényekben lévő zsákmányolókat gyakran ABS-ből készítik, mivel jó alacsony hőmérsékletű ütés és az élelmiszersavakkal szembeni kémiai ellenállás.

-

Mosógépek és mosogatógépek: A kontroll panelek, a mosószer -adagolók és a belső szerkezeti alkatrészek, amelyek nem kerülnek közvetlen érintkezésbe a forró vízzel vagy a kemény vegyi anyagokkal, gyakran használnak ABS -t.

-

Porszívók: A fő ház, a fúvókák és a belső alkatrészek előnyei vannak az ABS ütésállóságából és a könnyű tulajdonságokból.

Játékok és szabadidős termékek

Az ABS tartóssága, biztonsága és élénk színű képessége a gyermekek és a szabadidős felszerelések elsődleges anyagává teszi.

-

Építőelemek: Az ikonikus építőelemek (például a LEGO® téglák) az ABS -ből híresen készülnek, annak pontos dimenziós stabilitása, élénk színmegtartása és kiváló tengelykapcsoló -erő miatt (képessége és tartás képessége).

-

Játékkocsik és akciófigurák: Az ütésállóság biztosítja, hogy ezek a játékok ellenálljanak a durva játéknak, míg a jó felületi felület bonyolult részleteket és élénk festést tesz lehetővé.

-

Sportáruk (alkatrészek): A testgyakorlati berendezések, a védőfelszerelések és a sportelektronika házai gyakran használják az ABS -t.

Orvostechnikai eszközök

Az orvosi területen az ABS-t választják meg biokompatibilitása (bizonyos fokozatban), dimenziós stabilitás és képessége érdekében, hogy könnyen sterilizálódjanak és komplex formákká alakítsák a nem invazív alkalmazásokhoz.

-

Kabinok orvosi berendezésekhez: A diagnosztikai eszközök, a megfigyelő eszközök és a laboratóriumi berendezések házai előnyei vannak az ABS robusztusságából és tisztíthatóságából.

-

Diagnosztikai eszközök: Az orvosi műszerek fogantyúi (például otoszkópok, szemészeti moszkópok) és a vér -elemző gépek vagy glükózmérők komponenseinek.

-

A gyógyszerszállítási rendszer összetevői (nem implantálható): Az automatikus injektorok vagy speciális adagoló házak részei, amelyek nem rendelkeznek közvetlen gyógyszerkontaktussal.

Az alkalmazások változatos sorozata aláhúzza az ABS pozícióját, mint egy igazán sokoldalú munkavégzési láncot a fröccsöntött műanyagok világában, folyamatosan új felhasználásokat találva, ahol a teljesítmény, a megjelenés és a költségek egyensúlya szükséges.

Felületi kivitel és utófeldolgozás

Az ABS egyik jelentős előnye az, hogy sokoldalúság a felszíni felületek széles skálájának elérésében és kiváló érzékenysége a különféle utófeldolgozási technikákra. Ez lehetővé teszi a gyártók számára, hogy megfeleljenek az egyes esztétikai, tapintható és funkcionális követelményeknek a különféle alkalmazásokhoz.

Közös felület befejeződik

Az ABS rész felületének felületét elsősorban maga a penészüreg felületi textúrája határozza meg.

-

Fényes (polírozott): Úgy érhető el, hogy a penészfelületet tükörszerű kivitelre erősen polírozzák. Ennek eredményeként fényes és tükröződő részeket eredményez. A fényes felületek népszerűek a fogyasztói elektronika és a dekoratív tárgyak esetében, ahol prémium, karcsú megjelenés szükséges. Ők is könnyebben tisztíthatók.

-

Matt: A penészfelület maratásával vagy robbantásával állítják elő, hogy tompa, nem tükröződjön be. A matt felületek hatékonyan elrejtik az ujjlenyomatokat, a kisebb karcolást és az áramlási vonalakat, így alkalmassá teszik azokat autó belső terekhez, szerszámfogantyúkhoz és bizonyos elektronikus burkolatokhoz.

-

Texturált: Létrehozva egy specifikus mintázat (például bőr gabona, stipple, homokflaszt) alkalmazásával a penész felületére. A textúrák javíthatják a markolatot, hozzáadhatják a vizuális érdeklődést, elrejthetik a penész hiányosságait és csökkenthetik a tükröződést. Az ABS könnyen felveszi a komplex textúrákat a penészből.

-

A kívánt felület elérése a penésztervezés és a folyamatvezérlés révén:

-

Penészfelület előkészítése: A felszíni befejezés szabályozásának legközvetlenebb módja. Csiszolás fényes, gyöngy robbantáshoz vagy kémiai maratáshoz matt/texturált felületekhez.

-

Penészhőmérséklet: A magasabb penészhőmérsékletek általában elősegítik a fényes felületet azáltal, hogy lehetővé teszik az olvadt műanyag számára, hogy pontosabban megismételje a penészfelületet. Az alacsonyabb hőmérsékletek matt megjelenéshez vezethetnek.

-

Befecskendezési sebesség és nyomás: Az optimalizált befecskendezési paraméterek biztosítják a felületi részletek teljes kitöltését és replikációját anélkül, hogy áramlási jeleket vagy egyéb foltokat hoznának létre, amelyek csökkentik a célt.

-

Anyagszárítás: A megfelelően szárított ABS elengedhetetlen. A nedvesség olyan splay jelekhez vezethet, amelyek elpusztítják a felszíni esztétikát.

-

Festés és bevonat

Az ABS kémiai szerkezete miatt nagyon érzékeny a festékekre és a bevonatokra, lehetővé téve a szélesebb színpalettát és a továbbfejlesztett tulajdonságokat.

-

ABS alkatrészek előkészítése a festéshez: A festés előtt az ABS alkatrészek általában felszíni előkészítést igényelnek, amely magában foglalhatja a tisztítást (a penészkibocsátási szerek vagy szennyező anyagok eltávolításához), a zsírtalanítást, és néha könnyű darabolást vagy alapozó alkalmazást az optimális festék tapadásának biztosítása érdekében.

-

A használt festékek és bevonatok típusai:

-

Poliuretán (PU) festékek: Kiváló tapadást, tartósságot és széles esztétikai lehetőségeket kínál (Gloss, Matte, Soft-Touch).

-

Akrilfestékek: Jó az általános célú alkalmazásokhoz, jó színmegőrzési és időjárási képességet kínálva.

-

Víz alapú festékek: Egyre inkább környezeti okokból használják, bár a tapadáshoz specifikus alapozókra lehet szükség.

-

Különleges bevonatok: Mint például az EMI/RFI árnyékoló bevonatok (elektronikus házakhoz), UV-védő bevonatok (kültéri alkalmazásokhoz) vagy antimikrobiális bevonatok az orvostechnikai eszközökhöz.

-

Galvanizálás

Az ABS egyike azon kevés általános műanyagnak, amely sikeresen galvanizálható, fémes megjelenést és fokozott felületi tulajdonságokat biztosítva.

-

Az ABS galvanizálása dekoratív vagy funkcionális célokra:

-

Folyamat: A folyamat magában foglalja az ABS felületének maratását, hogy mikroszkopikus gödröket hozzon létre, lehetővé téve a nikkel vagy réz kémiai rétegének betartását. Ez teszi a felületet vezetőképessé, amely után a fémek, például a nikkel, a króm vagy a sárgaréz, elektrodepozitálható.

-

Dekoratív: Széles körben használják az autóipari rácsokban, a burkolatban, a fürdőszobában és a fogyasztói elektronikában, hogy a műanyag alkatrészek a fém megjelenését és hangulatát biztosítsák.

-

Funkcionális: A bevonat javíthatja a felületi keménységet, a kopásállóságot, az elektromos vezetőképességet, vagy elektromágneses interferencia (EMI) árnyékolást biztosíthat.

-

Összeszerelés

Az ABS alkatrészek különféle módszerekkel könnyen összeállíthatók, különféle tervezési követelmények és termelési mennyiségek kielégítésével.

-

Módszerek az ABS alkatrészek csatlakozására:

-

Snap illeszkedik: Az integrált tervezési funkciók, amelyek lehetővé teszik az alkatrészek összecsapását további rögzítőelemek nélkül. Ez egy költséghatékony és hatékony összeszerelési módszer, amelyet általában használnak az elektronikai házakban és játékokban. Az ABS rugalmassága és ütközési ellenállása alkalmassá teszi az élő csuklópántok és a pillanatnyi tulajdonságok számára.

-

Csavarok és betétek: A mechanikus rögzítőelemek, például az öncsapó csavarok vagy a menetes betétek (hőelhárítású, ultrahangos vagy öntött) erős, átdolgozható ízületeket biztosítanak. Az ABS jó csavar visszatartást kínál.

-

Ragasztók: Az oldószer-cementeket (amelyek feloldják az ABS felületét, hogy kémiai kötést hozzanak létre), cianoakrilátokat (szuper ragasztó) és kétrészes epoxikat használnak az erős, állandó kötésekhez.

-

Hegesztés:

-

Ultrahangos hegesztés: A magas frekvenciájú rezgések hőt generálnak az ízületi felületen, megolvasztják a műanyagot és erős kötést hoznak létre.

-

Rezgéshegesztés: Az egyik rész rezgése által generált súrlódás hőt hoz létre, és megolvasztja a műanyagot a csatlakozáshoz.

-

Hírlap hegesztés: A fűtött lemezek megolvasztják a felületeket, amelyeket azután egymáshoz nyomnak.

-

-

A különféle befejezések elérésének képessége és a különféle utófeldolgozási és összeszerelési technikákkal való zökkenőmentes integrálódás hihetetlenül sokoldalú anyagválasztássá teszi az ABS-t, lehetővé téve a testreszabott és funkcionálisan optimálisan optimalizált termékeket.

Az ABS -fröccsöntési hibák hibaelhárítása

A viszonylag jó feldolgozhatósága ellenére az ABS -fröccsöntés továbbra is számos hibát jelenthet, hasonlóan a többi hőre lágyuló műanyaghoz. A sikeres termeléshez kulcsfontosságú a hiba azonosítása, a kiváltó oka megértése és a helyes megoldás alkalmazása. Számos probléma az anyagkészítésből, a feldolgozási paraméterekből vagy a penész kialakításából fakadhat.

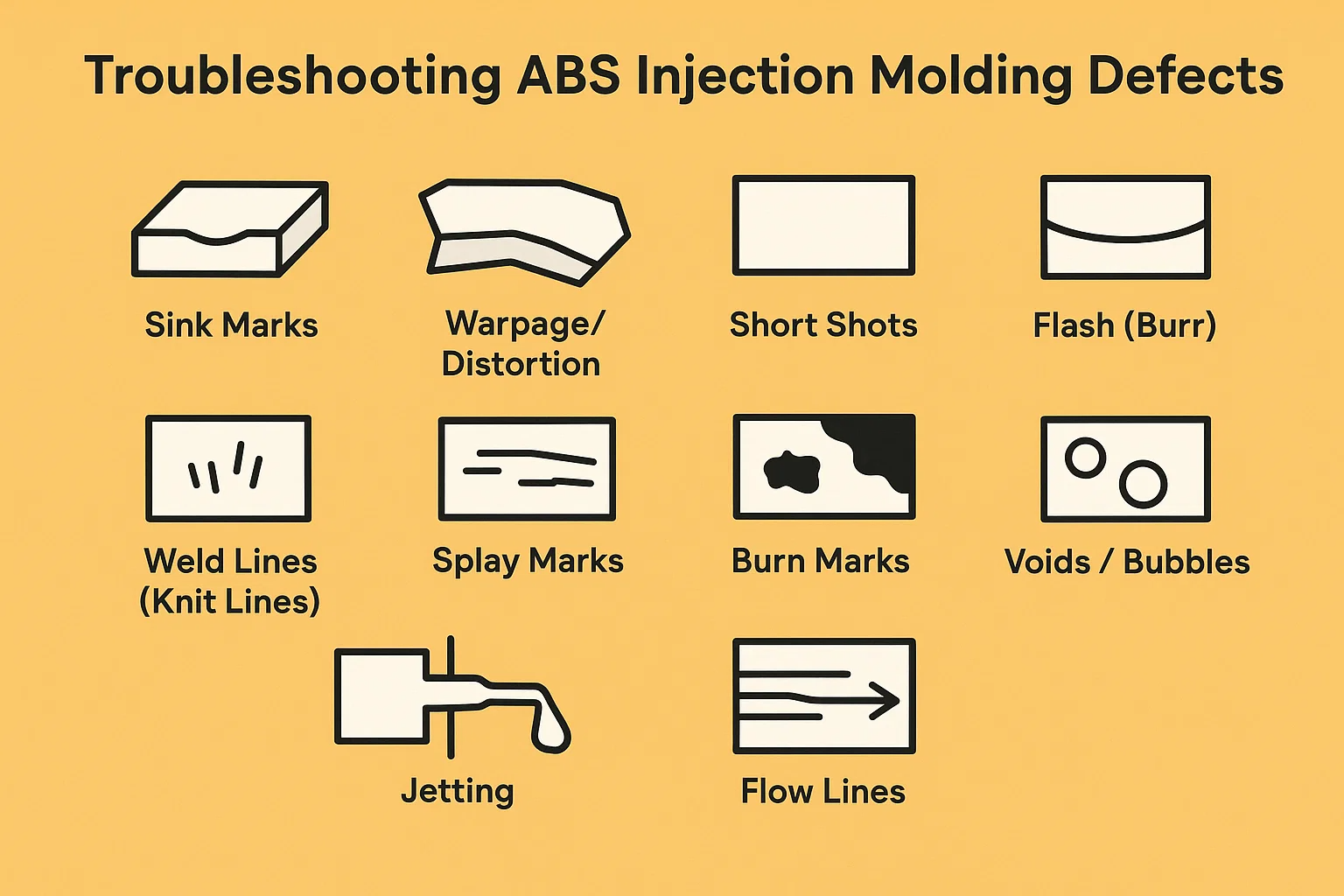

Általános hibák

Íme néhány a leggyakrabban előforduló hibák az ABS -fröccsöntésben:

-

Süllyedő jelek: Depressziók vagy gömbök az alkatrész vastagabb metszeteinek felületén.

-

Warpage/torzítás: Az alkatrész a kidobás után deformálódik vagy elfordítja a tervezett alakját.

-

Rövid felvételek (nem töltés): A penészüreg nem teljesen meg van töltve, és hiányos részhez vezet.

-

Vaku (Burr): A felesleges anyag, amely túlmutat a tervezett rész határán, általában a penész elválasztó vonalán.

-

Hegesztési vonalak (kötött vonalak): Látható vonalak vagy bevágások azon a részen, ahol két olvadási front találkoznak és összeolvadnak.

-

Splay Marks / ezüst csíkok: Csíkok vagy ezüstös vonalak az alkatrész felületén, hasonlítva a vízjelekre.

-

Égési jelek: Elszíneződött, általában fekete vagy barna, perzselt területek az alkatrészen, gyakran az áramlás vége közelében vagy a szellőzőnyílásokon.

-

Üregek / buborékok: Üres szóközök vagy légzsákok, amelyek az alkatrészen belül csapdába esnek, különösen vastagabb szakaszokban.

-

JETTING: Kígyószerű vagy hullámos minta a kapu területén, ahol az olvadt műanyag az üregbe lő, ahelyett, hogy simán áramlik.

-

Áramlási vonalak: Látható csíkok, minták vagy vonalak az alkatrész felületén, jelezve az olvadt anyag áramlási útját.

Okok és megoldások

Ezeknek a hibáknak a kezelése gyakran magában foglalja a feldolgozási paraméterek beállításának kombinációját, a penész módosítását vagy a megfelelő anyagkezelés biztosítását.

| Disszidál | Elsődleges okok | Közös megoldások |

| Süllyedő jelek | - vastag fali szakaszok- nem elegendő tartási nyomás vagy tartási idő- Magas olvadékhőmérséklet- Túl rövid hűtési idő- Túl kicsi vagy helytelenül elhelyezett kapu | - Csökkentse a fal vastagságát; Core Out vastag szakaszok- Növelje a tartási nyomást és/vagy az időtartamot- az alacsonyabb olvadékhőmérséklet- növelje a hűtési időt- növelje a kapu méretét, vagy áthelyezze a kaput vastagabb szakaszra |

| Lánctalp/torzítás | - Nem egységes hűtés vagy penészhőmérséklet- egyenetlen falvastagság- Magas belső feszültség (például a túlzott injekciós nyomás/sebességből)- Korai kidobás | - Optimalizálja a penészhűtést (egyenleg hűtőcsatornák)- Állítsa be a penészhőmérsékletet (gyakran növelje a forró oldalt)- biztosítsa az egységes falvastagságot; Adjunk hozzá bordákat/zászlót- Csökkentse az injekciós nyomást/sebességet- Növelje a hűtési időt |

| Rövid lövések | - Nem elegendő anyag (lövésméret)- Alacsony befecskendezési nyomás vagy sebesség- túl alacsony olvadékhőmérséklet (nagy viszkozitás)- Korlátozott áramlás (kis kapuk/futók, eltömődött szellőzőnyílások)- csapdába esett levegő | - Növelje a lövés méretét- Növelje az injekciós nyomást és/vagy a sebességet- növelje a hordó/olvadék hőmérsékletét- nagyítást kap a kapuk/futók; Javítsa a penészszellőzést- Helyezze át a kaput a vastagabb szakaszba |

| Flash | - Túlzott szorítóerő (penész-elhajlás)- Túl magas injekciós nyomás vagy tartó nyomáson kopott penész (elválasztó vonal kopás)- A penész nem záródik megfelelően- túl magas olvadékhőmérséklet | - Csökkentse a szorító erőt (csak a szükségeshez a szükséges)- Csökkentse a befecskendezési nyomást és/vagy a nyomásjavítás vagy a kopott penészrészek cseréje- ügyeljen arra, hogy a penész tiszta legyen; Állítsa be a TIE-sáv feszültségét- Csökkentse az olvadékhőmérsékletet |

| Hegesztési vonalak | . | - Növelje az olvadékhőmérsékletet- Növelje az injekció beadásának nyomását/sebességét- áthelyezze a kapukat, hogy az olvadék frontjai magasabb hőmérsékleten/nyomáson javítsák a penészszellőzést a hegesztési vonal helyén |

| Splay Marks / ezüst csíkok | - A túlzott nedvességtartalom anyagban (a leggyakoribb az ABS esetében)- Túl magas olvadékhőmérséklet-anyag lebomlása hordóban (lógott)- Túl gyors injekciós sebesség | - Alaposan szárítsa meg az ABS pelleteket (kulcsfontosságú az ABS!)- Csökkentse az olvadékhőmérsékletet- tiszta hordót és a csavarot. Csökkentse az injekciós sebességet; Növelje a hátsó nyomást (a jobb keverés/homogenizáció érdekében) |

| Égési jelek | . | - Javítsa a penész szellőztetését (szellőzőnyílások hozzáadása, a meglévők bővítése)- Csökkentse az injekciós sebességet- Csökkentse az olvadékhőmérsékletet- győződjön meg arról, hogy a fúvóka megfelelő méretű, és nem blokkolva |

| Üregek / buborékok | - Nem elegendő tartási nyomás/idő (az anyag csökken a magtól)- Túl magas olvadékhőmérséklet (gázképződés)- egyenetlen hűtés- felesleges nedvesség- csapdába esett levegő | - Növelje a tartási nyomást és/vagy az időtartamot- Csökkentse az olvadékhőmérsékletet- Optimalizálja a penészhűtést- Ellenőrizze az anyag megfelelően szárítását- javítsa a szellőztetést, állítsa be az injekciós sebességet (csapdába esett levegő esetén) |

| Sugárzás | - A kapu túl kicsi- injekciós sebesség túl magas a kapu-közvetlen kapu vékony szakaszba | - A kapu méretének nagyítása- Csökkentse az injekciós sebességet a kapunál (lassú kezdeti töltés)- A kapu újratervezése, hogy az áramlást egy penészfalhoz vagy vastagabb szakaszhoz irányítsák. |

| Áramlási vonalak | - Túl alacsony olvadék vagy penészhőmérséklet- túl lassú befecskendezési sebesség- egyenetlen falvastagság- túl kicsi vagy rosszul elhelyezkedő | - Növelje az olvadék- vagy penészhőmérsékletet- Növelje az injekciós sebességet (biztosítsa a sima áramlást)- Optimalizálja a falvastagság kialakítását- Nagyítás vagy áthelyezés a kapuhoz |

A hibák kezelése a folyamat optimalizálása és a penész tervezési változásai révén:

Fontos, hogy szisztematikusan megközelítsük a hibaelhárítást. Kezdje az anyagszárítás és az alapvető gépbeállítások ellenőrzésével. Ezután hajtson végre egy paraméternél egy kis, növekményes változásokat az ok izolálására. A tartós kérdésekhez gyakran szükség van a penész kialakításának (szellőzés, kapuk, hűtővezetékek, falvastagság) felülvizsgálatára. A penésztervező, a feldolgozómérnök és az anyagszállító közötti együttműködés kulcsfontosságú a hatékony problémamegoldáshoz.

Minőségellenőrzés az ABS fröccsöntésben

A következetes minőség fenntartása kiemelkedően fontos a fröccsöntésben, különösen a kritikus alkalmazásokban használt ABS alkatrészek esetében. A minőség -ellenőrzés (QC) számos ellenőrzési és tesztelési eljárást foglal magában a gyártási folyamat során, a nyersanyag -ellenőrzéstől a végső rész ellenőrzéséig.

Ellenőrzési technikák

A vizuális és dimenziós ellenőrzések általában az első védelmi vonal a hibák azonosításában és az alkatrészek biztosítása érdekében, hogy megfeleljenek a tervezési előírásoknak.

-

Vizuális ellenőrzés:

-

Cél: A kozmetikai hibák, például a mosogató jelek, a vaku, a szellőzések, az égési jelek, a elszíneződés, az áramlási vonalak és a felületi hiányosságok azonosításához.

-

Módszer: A képzett operátorok vizuálisan megvizsgálják az egyes részeket (vagy egy statisztikailag szignifikáns mintát) a referenciamintákkal vagy a meghatározott elfogadási kritériumokkal szemben. Gyakran használják a megfelelő megvilágítási és ellenőrző fülkéket.

-

-

Dimenziós mérések:

-

Cél: Annak ellenőrzése, hogy a rész dimenziói betartják -e a mérnöki rajzok meghatározott tűréseit.

-

Módszer: Különböző precíziós hangszereket használnak:

-

Féknyereg és mikrométer: A hossz, a szélesség, a vastagság és az átmérő alapvető méréseihez.

-

Magasságmérők: Függőleges méretekhez.

-

Go/no-go mérőeszközök: A specifikus kritikus tulajdonságok (például a lyuk átmérője, a csap hossza) gyors ellenőrzéséhez.

-

Koordináta mérőgépek (CMM): A nagyon pontos és összetett 3D -s dimenziós mérésekhez, amelyeket gyakran használnak az első cikk -ellenőrzéshez vagy a geometriák kihívásához.

-

Optikai összehasonlító / látomásrendszerek: Az érintkezés nélküli mérésekhez és a CAD modellekkel való összehasonlításhoz, különösen hasznos kis vagy bonyolult alkatrészek esetén.

-

-

-

Nem pusztító tesztelés (NDT):

-

Cél: A belső struktúrák ellenőrzése vagy a rejtett hibák észlelése nélkül az alkatrész károsítása nélkül.

-

Módszer (példák):

-

Ultrahangos tesztelés: Hanghullámokat használ a belső üregek, a delamináció vagy a porozitás észlelésére.

-

Röntgen-ellenőrzés (radiográfia): Feltárhatja a belső hibákat, például az üregeket, a rövid lövéseket vagy a külföldi zárványokat.

-

Termográfia: A hőkezletet használja a hűtés vagy az anyag eloszlásának következetlenségének észlelésére, amely a hibákat jelezheti.

-

-

Tesztelési módszerek

A vizuális és dimenziós ellenőrzéseken túl különféle romboló és roncsolás nélküli teszteket végeznek az ABS alkatrészek mechanikai, termikus és kémiai tulajdonságainak felmérésére.

-

Hatásvizsgálat:

-

Cél: Az anyag nagy sebességű ütés melletti ellenállásának mérésére. Ez különösen fontos az ABS számára, híres keménysége miatt.

-

Mód:

-

IZOD Impact teszt: Méri az energiát, amelyet egy bevágott minta abszorbeál, amelyet egy lengő inga törött.

-

CHARPY Impact teszt: Hasonló az IZOD -hoz, de más minta támogatást és feltűnő módszert alkalmaz.

-

-

-

Szakítóvizsgálat:

-

Cél: Az anyag erősségének és meghosszabbításának mérése feszültség alatt (húzó erők). Adatokat szolgáltat a szakítószilárdságról, a hozam szilárdságáról és a szünetben megnyúlásról.

-

Módszer: A mintát mindkét végből húzzuk, amíg meg nem szakad, és az erő-meghosszabbítási adatokat rögzítik.

-

-

Hajlító tesztelés (hajlítási teszt):

-

Cél: Az anyag merevségének és a hajlítási deformációnak való ellenállás mérésére. Hajlási szilárdság és hajlító modulus adatait szolgáltatja.

-

Módszer: A mintát két ponton támogatják, és a rakományt harmadik ponton alkalmazzák, amíg meg nem szakad vagy elhajlik egy meghatározott összeg.

-

-

Hő elhajlás hőmérséklete (HDT) tesztelés:

-

Cél: Annak meghatározására, hogy a polimer minta meghatározott terhelés alatt deformálódik a hőmérsékleten. Fontos a megnövekedett hőmérsékletnek kitett alkalmazásoknál.

-

-

Kémiai ellenállás tesztelése:

-

Cél: Annak felmérése, hogy az ABS anyag hogyan reagál, ha specifikus vegyi anyagoknak (savak, bázisok, oldószerek) vannak kitéve.

-

Módszer: A mintákat egy meghatározott időtartamra merítik a kémiai szerekbe, majd megvizsgálják a súly, a méret, a megjelenés vagy a mechanikai tulajdonságok változásait.

-

Szabványok és tanúsítások

Az ipari szabványok betartása és a releváns tanúsítások megszerzése kritikus fontosságú az anyagminőség, a folyamat konzisztenciájának és a termékbiztonságnak a biztosítása érdekében, különösen a szabályozott iparágakban.

-

ASTM (Amerikai Tesztelési és Anyagok Társaság) ABS anyagok és fröccsöntési folyamatok szabványai:

-

ASTM D4673: Az akrilonitril-butadién-sztirol (ABS) formázási és extrudáló anyagok standard specifikációja. Ez a standard meghatározza az ABS különféle fokozatát, olyan tulajdonságok alapján, mint az ütés szilárdsága, a szakítószilárdság és a hő elhajlás.

-

ASTM D3935: A poli (akrilon-butadién-sztirol) (ABS) műanyag cső- és szerelvények standard specifikációja.

-

Egyéb ASTM szabványok vonatkozhatnak a specifikus vizsgálati módszerekre (például ASTM D256 az IZOD Impact -hez, ASTM D638 szakító tulajdonságokhoz, ASTM D648 a HDT -hez).

-

-

ISO (Nemzetközi Szabványügyi Szervezet) szabványok:

-

ISO 19067: Műanyagok-akrilonitril-butadién-sztirol (ABS) formázási és extrudálási anyagok. Az ASTM D4673 -hoz hasonlóan meghatározza az ABS követelményeit és vizsgálati módszereit.

-

ISO 9001: Minőségirányítási rendszerek. Noha ez az ABS -re nem jellemző, ez a tanúsítás azt mutatja, hogy a gyártó elkötelezettségét az összes művelet során robusztus minőségirányítási rendszer mellett, beleértve a fröccsöntést is.

-

-

Iparspecifikus tanúsítások:

-

UL (Underwriters Laboratories): Az elektromos termékek biztonságához az ABS-nek gyakran meg kell felelnie a specifikus tűzveszélyeknek (például UL 94 V-0 a láng-retardáns osztályokhoz), ha elektronikus házakban használják.

-

FDA (Élelmiszer- és Gyógyszerügynökség): Orvosi vagy élelmiszer-kontaktus alkalmazásokhoz az ABS speciális osztályának be kell tartania az FDA-előírásoknak az anyagbiztonságra vonatkozó előírásait.

-

IATF 16949: Az autóipar számára ez a szabvány meghatározza az autóipari gyártás és a releváns szolgáltatási alkatrészek szervezeteinek minőségirányítási rendszerének követelményeit.

-

Ezeknek a szigorú minőség -ellenőrzési intézkedéseknek a végrehajtásával a gyártók biztosíthatják, hogy az ABS fröccsöntött alkatrészek következetesen megfeleljenek a teljesítmény, a megbízhatóság és a biztonság legmagasabb színvonalának, a bizalom megszerzésének és a piacon.

Az ABS -fröccsöntés költség -elemzése

Az ABS-fröccsöntési projekt teljes költségét számos tényező befolyásolja, kezdeti tervezési fázistól a termelési mennyiségig és az utófeldolgozási követelményekig. Az alapos költségelemzés segít megalapozott döntések meghozatalában mind a termékminőség, mind a gazdasági életképesség biztosítása érdekében.

A költségeket befolyásoló tényezők

Számos kulcsfontosságú elem járul hozzá az ABS -fröccsöntésben bekövetkező általános kiadásokhoz:

-

Anyagköltségek:

-

RAW ABS ÁR: A leg közvetlen költségek. Az ABS gyantaárai ingadoznak a globális kínálat, a kereslet, a kőolajárak (mint alapanyagként) és a meghatározott besorolások (például általános célú, nagy hatású, lángverseny, színes vagy egyedi összezavarodott besorolási osztályok alapján.

-

Selem és hulladék: A tisztítás, a hibás alkatrészek vagy a futórendszerek során elveszített anyag (ha egy hideg futó rendszert használ, amely nem teljesen újrahasznosul) növeli a tényleges anyagköltséget.

-

Szárítási költségek: A higroszkópos ABS szárításához felhasznált energia kisebb, de jelenlegi működési költségeket jelent.

-

-

Szerszámköltségek (penészköltség):

-

Penésztervezés bonyolultsága: A bonyolult alkatrész geometriái összetettebb penészterveket igényelnek, ami magasabb tervezési díjakat és megmunkálási időt eredményez.

-

Az üregek száma: A formáknak egyetlen ürege vagy több ürege lehet (például 2-üreg, 4-üreg, 16-üreg). Több üreg növeli a szerszámköltséget, de csökkenti a részlegenkénti termelési költségeket nagy mennyiségben.

-

Penész anyag: Az acélformák tartósok és költségesek (például P20, H13, S7), míg az alumínium formák olcsóbbak és gyorsabbak a géphez, de rövidebb élettartamúak. A nagy volumenű előállításhoz szükséges edzett acélformák a legdrágább előzetes.

-

Penészjellemzők: A forró futók, az oldalsó tevékenységek (csúszkák, az alsó részek emelője), az összetett kilökő rendszerek vagy a bonyolult hűtési csatornák bevonása jelentősen növeli a penészköltséget.

-

A penész élettartam -elvárása: A több millió ciklusra tervezett formák drágábbak lesznek, mint a tízezreknél.

-

-

Termelési mennyiség:

-

A méretgazdaságosság: A fröccsöntés nagyon kedvező a nagy mennyiségű előállításhoz. A mennyiség növekedésével a kezdeti szerszámköltséget több részben amortizálják, drasztikusan csökkentve az egységenkénti költségeket.

-

Alacsony volumenű kihívások: A nagyon alacsony mennyiség (prototípus vagy kis futás) esetén a fröccsöntés költség-kivételes lehet a magas szerszámköltségek miatt, így más folyamatok, például a 3D nyomtatás vagy a megmunkálás vonzóbbá válik.

-

-

Részkomplexitás:

-

Geometriai bonyolultság: Komplex tulajdonságokkal, alulcikkerekkel, vékony falakkal, szoros toleranciákkal vagy nagyon finom részletekkel rendelkező alkatrészek növelik a penész bonyolultságát, a ciklusidőt és a hibák potenciálját.

-

Felszíni befejezési követelmények: Az erősen csiszolt vagy bonyolult texturált kivitel drágább penész befejezési folyamatokat és potenciálisan hosszabb ciklusidőket igényel.

-

Tolerancia követelmények: A szigorúbb toleranciák a penész pontosabb megmunkálását és a szigorúbb folyamatvezérlést igénylik, a növekvő költségeket.

-

-

Munkaügyi és általános költségek:

-

Gépkezelő bérek: A személyzet költségei a gépek működtetésére és figyelésére.

-

Minőségellenőrzés: Munka az ellenőrzésekhez, a teszteléshez és a dokumentációhoz.

-

Összegyűjtés és utófeldolgozás: Ha festés, borítás vagy összetett összeszerelésre van szükség, ezek jelentős munka- és anyagköltségeket okoznak.

-

Energiafogyasztás: A fröccsöntő géphez, a szárítókhoz, a hűtőkhöz és a kiegészítő berendezésekhez szükséges energia.

-

Létesítmény fölött: Bérleti díj, közművek, karbantartás, adminisztráció.

-

-

Ciklusidő:

-

Az idő, amely egy rész előállításához szükséges (vagy egy lövés egy több üregű penészből). A rövidebb ciklusidők közvetlenül az alacsonyabb részvényenkénti termelési költségekké válnak, mivel óránként több alkatrészt lehet előállítani. Az alkatrész -tervezés (falvastagság, hűtés), az anyag tulajdonságai és a folyamatparaméterek befolyásolják.

-

Költségmegtakarítási stratégiák

Az intelligens stratégiák végrehajtása jelentősen csökkentheti az ABS -fröccsöntési projektek általános költségeit anélkül, hogy veszélyeztetné a minőséget.

-

Az alkatrész -tervezés optimalizálása (a gyárthatóság tervezése - DFM):

-

A geometria egyszerűsítése: Csökkentse a felesleges tulajdonságokat; Konszolidálja az alkatrészeket az összeszerelés minimalizálása érdekében.

-

Egységes falvastagság: Tervezés, következetes falvastagsággal, hogy csökkentse a ciklusidőt, megakadályozza a hibákat (mosogatójel, lánc) és biztosítsa a könnyebb formázást.

-

Helyezze be a bordákat és a löketeket okosan: Használja őket erősségre, ahelyett, hogy növeli a falvastagságot.

-

Hozzáadjon a vázlat szögeit: Gondoskodjon a megfelelő kidobáshoz az egyszerű kidobáshoz, a ciklusidő csökkentéséhez és a penész kopásához.

-

Használjon sugarakat és filét: Csökkentse a stresszkoncentrációkat, javítsa az áramlást és javítsa az alkatrészek szilárdságát, ami megakadályozhatja a hibákat és az átdolgozást.

-

Minimalizálja az alulcikkeket: Az alsó részek gyakran költséges mellékhatásokat igényelnek a penészben. Tervezze meg, hogy elkerülje őket, ha lehetséges, vagy használjon alternatív funkciókat, például az élő csuklópántok vagy a SNAP illeszkedést.

-

-

A ciklusidő csökkentése:

-

Hatékony hűtőrendszer: Tervezze meg az öntőformát optimalizált hűtési csatornákkal a gyors és egyenletes hőeloszláshoz.

-

Anyagválasztás: Válasszon egy ABS fokozatot, jó áramlási tulajdonságokkal és megfelelő hőhajlási hőmérsékleten, amely lehetővé teszi a gyorsabb hűtést.

-

Folyamatoptimalizálás: Finomhangolási sebesség, nyomás és hűtési idő a minőségi alkatrészekhez szükséges minimumig.

-

Forró futó rendszerek: Fektessen be forró futó formákba a nagy mennyiségű termeléshez, hogy kiküszöbölje a futóhulladékot, és gyakran jelentősen csökkentse a ciklusidőt.

-

-

A hulladék és a hulladék minimalizálása:

-

Optimális szárítás: Győződjön meg arról, hogy az ABS alaposan megszárad-e, hogy megakadályozzák a szellemet és más nedvességgel kapcsolatos hibákat, csökkentve az elutasított alkatrészeket.

-

Folyamatvezérlés: Végezze el a robusztus minőség -ellenőrzést és a folyamatfigyelést az eltérések korai elkapása érdekében, megakadályozva a hibás alkatrészek nagy tételeit.

-

Regrind felhasználás: Újra őrlés és újrafelhasználás a lendületeket és a futókat (a Cold Runner Systems-ből) és a nem kritikus elutasított alkatrészeket, feltéve, hogy az anyag tulajdonságai nem romlanak szignifikánsan.

-

-

Stratégiai szerszámok befektetése:

-

Misling formához a hangerővel: Válassza ki a penész anyagokat és a tervezett termelési mennyiséghez megfelelő bonyolultságot. Ne tegyen túlzottan egy edzett acélformát egy rövid termelési futtatáshoz.

-

Standard alkatrészek: Használja ki a szokásos penészbázisokat, a kidobó csapokat és más alkatrészeket, ahol lehetséges, hogy csökkentse az egyedi megmunkálási költségeket.

-

-

Automatizálás:

-

Fektessen be a robotikába az alkatrészek eltávolításához, a fokozódáshoz és a másodlagos műveletekhez a munkaerőköltségek csökkentése és a nagy volumenű futások következetességének növelése érdekében.

-

Környezeti és szabályozási megfelelés

Az egyre globalizáltabb és környezetvédelmi szempontból tudatos piacon az ABS -fröccsöntéssel foglalkozó gyártóknak a környezetvédelmi előírások és a fenntarthatósági irányelvek összetett hálóját kell navigálniuk. Ezeknek a szabványoknak való megfelelés nemcsak jogi kötelezettség, hanem a vállalati felelősség és a piaci hozzáférés kritikus szempontja is.

Rohs, Reach és Prop 65 megfontolások

Ez a három rendelet a legjelentősebb anyagok és termékek, amelyek olyan műanyagokat tartalmaznak, mint az ABS:

-

ROHS (a veszélyes anyagok irányelve korlátozása):

-

Hatály: Elsősorban egy EU irányelv (2011/65/EU), amely korlátozza a specifikus veszélyes anyagok használatát az elektronikus és elektromos berendezések (EEE) különféle típusú gyártásában. Szorosan kapcsolódik a WEEE (ELEKTROMOS ÉS ELEKTROM ELECTRANCE) irányelvjével.

-

Releváns az ABS -hez: Az ABS -t széles körben használják az EEE házakban és alkatrészekben. A gyártóknak gondoskodniuk kell arról, hogy az általuk használt ABS osztályok ne tartalmazzanak korlátozott anyagokat (például ólom, kadmium, higany, hexavalent króm, bizonyos ftalátok) a megadott küszöbértékek felett. Számos jó hírű ABS-beszállító kínál ROHS-kompatibilis besorolást és tanúsítást.

-

Hatás: A megsértés a termékek betiltását eredményezheti az EU-ban történő eladásból, és más régiókban, amelyek hasonló szabályokat, jelentős bírságokat és hírnévvel járó károkat fogadnak el.

-

-

Elérés (regisztráció, értékelés, engedélyezés és a vegyi anyagok korlátozása):

-

Hatály: Egy másik átfogó EU -szabályozás (1907/2006. Számú EK), amely a kémiai anyagok előállítását és felhasználását, valamint azok potenciális hatásait az emberi egészségre és a környezetre. Ez megköveteli a vállalatoktól, hogy regisztráljanak, értékeljék és potenciálisan kérjenek engedélyt az EU -ba előállított vagy importált vegyi anyagok számára.

-

Releváns az ABS -hez: Míg az ABS -t mint polimert általában "egy cikkben szereplő anyagnak" tekintik, az egyes monomerek (akrilonitril, butadién, sztirol), és a készítményében használt adalékanyagok elérhetők. A beszállítóknak gondoskodniuk kell arról, hogy ABS készítményeik megfeleljenek az elérhetőségnek, különös tekintettel a nagyon nagy aggodalomra okot adó anyagokra (SVHC), amely a jelölt listán szerepel. A közelmúltban elért módosítások, például a szándékosan hozzáadott mikroplasztikumok korlátozását, szintén befolyásolhatják az egyes alkalmazásokat vagy adalékanyagokat.

-

Hatás: Gondoskodik arról, hogy az ABS és annak előállításán belüli vegyi anyagok biztonságosan kezeljék az ellátási láncot, befolyásolva a nyersanyag -beszerzést és a készítményt.

-

-

Kaliforniai 65. javaslat (prop 65 - Az 1986. évi biztonságos ivóvíz és toxikus végrehajtási törvény):

-

Hatály: Egy kaliforniai törvény, amely előírja a vállalkozásokat, hogy figyelmeztessenek a kaliforniai embereknek a rákot, születési rendellenességeket vagy más reproduktív károkat okozó vegyi anyagok jelentős kitettségéről. A vegyi anyagok listája (több mint 900) széles és rendszeresen frissül.

-

Releváns az ABS -hez: Noha az ABS maga nem szerepel közvetlenül, néhány alkotó monomer (mint például a sztirol vagy akrilonitril) vagy a közönséges adalékanyagok (például bizonyos lángrésők vagy lágyítók) szerepelnek a Prop 65 listán. Ha a kész ABS rész ezeket a vegyi anyagokat bizonyos "biztonságos kikötő" szint felett tartalmazza, és kiteszi őket a fogyasztóknak, figyelmeztető címkére lehet szükség a kaliforniai termékekhez.

-

Hatás: Szorgalmat igényel az anyagválasztásban, és szükség esetén a tiszta és ésszerű figyelmeztető címkék alkalmazását, különösen a fogyasztói termékek esetében. A gyártók gyakran végeznek kockázatértékelést, vagy óvatosan alkalmaznak figyelmeztetéseket.

-

Az infrastruktúra újrahasznosítása és az élet végén megfontolások

A szabályozási megfelelés mellett a körkörös gazdaság szélesebb körű erőfeszítései befolyásolják az ABS megtekintését és kezelését az élet végén.

-

ABS újrahasznosíthatósága: Az ABS hőre lágyuló, vagyis elméletileg többször megolvadhat és újrafeldolgozható. Ez mechanikusan újrahasznosíthatóvá teszi, gyakran aprítás, mosás és újbóli pelletizálás révén.

-

Kihívások az infrastruktúra újrahasznosításában: Újrahasznosíthatósága ellenére az ABS gyakran kihívásokkal néz szembe a széles körben elterjedt önkormányzati újrahasznosítási patakokban (járdaszolgálat), mivel gyakran az elektronikus hulladék (e-hulladék) vagy tartós termékek összetett anyagkeverékeivel végződik. Ez megnehezíti a hatékony válogatást és a kiváló minőségű újrahasznosító termelést a nagyszabású gyűjtemények számára.

-

Ipari kezdeményezések: Számos gyártó vizsgálja meg a fogyasztók utáni (PCR) és a posztindusztriális (PIR) újrahasznosított ABS új termékekbe történő beépítésének módját. A válogatási technológiák (mint például az elektrosztatikus elválasztás) és a kémiai újrahasznosítási módszerek (depolimerizáció) fejlődése ígéretes lehetőségeket kínál a jövőben a hatékonyabb és magasabb minőségű ABS újrahasznosításhoz, amelynek célja az értékes anyag hurok bezárása.

A legújabb előrelépések és a jövőbeli trendek

Az ABS -fröccsöntés tájképe nem statikus. A folyamatos kutatás és fejlesztés elősegíti a lehetséges határait, az új piaci igények kezelésével és a fenntarthatóbb termelési módszerekre való törekvéssel.

Innovációk az ABS anyagokban

Az ABS sokoldalúságát folyamatosan kibővítik az új fokozat fejlesztése révén, fokozott és speciális tulajdonságokkal, és egyre szélesebb alkalmazási tartományt nyújtanak.

-

Új ABS fokozat fejlesztése, fokozott tulajdonságokkal:

-

Javított láng késleltetés (FR ABS): A szokásos FR osztályokon túl az új készítmények még magasabb V-0 besorolást kínálnak (Per UL 94), csökkentett halogéntartalommal vagy teljesen halogénmentes lehetőségekkel, a környezeti és biztonsági aggályok kezelésével.

-

Fokozott hőállóság: Új ABS keverékeket és ötvözeteket (például PC/ABS ötvözetek) fejlesztenek ki, hogy ellenálljanak a magasabb hőmérsékleteknek, kibővítve felhasználásukat a vezetés alatti autóipari alkatrészekben vagy igényesebb elektronikus házakban.

-

Javított UV stabilitás: A kültéri alkalmazásokhoz az új UV-stabilizált ABS osztályok kiválóan ellenállnak a lebomlásnak, a színes elhalványulásnak és az ingatlanvesztésnek a hosszabb napos expozíció miatt, csökkentve a költséges utáni bevonatok szükségességét.

-

Orvosi minőségű ABS: Fokozott biokompatibilitási, jobb sterilizációs rezisztencia (például a gamma sugárzáshoz) és a szigorú orvostechnikai eszközök igényeinek nyomonkövethetőségének fejlesztése.

-

Magas fényű és alacsony fényű készítmények: Azok a anyagok, amelyekre optimalizáltak, hogy következetesen elérjék a konkrét esztétikai felületeket közvetlenül a penészből, csökkentve a másodlagos festési műveletek iránti támaszkodást.

-

Vezetőképes és antisztatikus ABS: Az elektromos vezetőképesség biztosítása vagy a statikus töltések eloszlatása, az érzékeny elektronikus alkatrészek vagy a robbanásveszélyes környezetek számára eloszlatás céljából történő eloszlatás céljából.

-

A fröccsöntési technológia fejlődése

A fröccsöntő gépek és a kiegészítő berendezések technológiai fejlődése pontosabb, hatékonyabb és intelligens gyártási folyamatokhoz vezet.

-

Automatizálás és robotika:

-

A robotkarok fokozott integrációja az automatizált alkatrészek eltávolításához, a fokozáshoz, a betöltő betétekhez, az összeszereléshez és a csomagoláshoz. Ez csökkenti a munkaerőköltségeket, javítja a ciklus konzisztenciáját és minimalizálja az emberi hibákat.

-

Az együttműködési robotok (COBOTS) szintén vonzódnak, és az emberi operátorokkal együtt dolgoznak a rugalmasabb gyártócellákban.

-

-

Folyamatfigyelő és vezérlő rendszerek:

-

Valós idejű adatgyűjtés: A penész és a gép fejlett érzékelői most hatalmas mennyiségű adatot gyűjtenek a hőmérsékletről, a nyomásról, az áramlási sebességről és a hűtési profilokról valós időben.

-

Prediktív elemzés és AI integráció: A mesterséges intelligencia és a gépi tanulási algoritmusokat használják ezen adatok elemzésére, a potenciális hibák előrejelzésére, mielőtt azok bekövetkeznének, optimalizálják a folyamatparamétereket autonóm módon, és azonosítsák a folyamatos fejlesztés mintáit.

-

Zárt hurkú vezérlés: Azok a rendszerek, amelyek automatikusan beállítják a gépi paramétereket (például injekciós sebesség, tartási nyomás) a valós idejű visszacsatolásra reagálva, biztosítva az alkatrészek következetes minőségét a kisebb anyagok vagy a környezeti eltérések ellenére.

-

Felhőalapú megfigyelés: A távoli megfigyelési és vezérlési képességek lehetővé teszik a gyártók számára, hogy több gépet kezeljenek a különböző helyeken, és bárhonnan hibaelhárítsák a problémákat.

-

-

Pontosság és mikro-összeomlás: A gépvezérlés és a penész technológia fejlődése lehetővé teszi az egyre kisebb és bonyolultabb ABS alkatrészek előállítását, kivételesen szűk tűréscelásokkal, új lehetőségek megnyitását az orvostechnikai eszközökben, a mikroelektronikában és a speciális fogyasztási cikkekben.

Fenntartható gyakorlatok

A növekvő környezeti tudatosság mellett a fröccsöntő ipar, beleértve az ABS feldolgozását, nagyobb hangsúlyt fektet a fenntarthatóságra.

-

Az ABS anyagok újrahasznosítása:

-

A fogyasztó utáni és az iparos poszt-ipari regind fokozott használata: Folytatódnak az erőfeszítések, hogy az újrahasznosított ABS új termékekbe beépítsék az új termékekbe, anélkül, hogy a teljesítmény jelentős kompromisszumát jelentené. Ez magában foglalja a robusztus gyűjtési és válogatási programokat.

-

Kémiai újrahasznosítás: A feltörekvő technológiák feltárják a kémiai folyamatokat, hogy az ABS polimereket alkotó monomereikbe bontják, amelyeket ezután szűz minőségű ABS-re lehet repolimerizálni, és valódi körkörös gazdaságot kínálnak az anyag számára.

-

-

Az energiafogyasztás csökkentése:

-

All-elektromos fröccsöntő gépek: Ezek a gépek szignifikánsan energiahatékonyabbak, mint a hagyományos hidraulikus gépek, kevesebb energiát fogyasztanak, kevesebb hőt generálnak és nagyobb pontosságot kínálnak.

-

Optimalizált hűtőrendszerek: A hatékonyabb hűtők és a penészhűtési tervek csökkentik a hőmérséklet -szabályozás energiaigényét.

-

Húzóhő -visszanyerés: Az öntési folyamat során keletkező hulladékhő rögzítésére és újrafelhasználására szolgáló rendszerek.

-

-

Bio-alapú és lebontható alternatívák (kutatási szakasz): Noha a teljesítmény hőre lágyuló műanyagok, például az ABS kihívása, a kutatás folytatódik a bio-alapú vagy biológiailag lebontható polimerek fejlesztése, amelyek hosszú távon potenciálisan hasonló alkalmazásokat szolgálhatnak, csökkentve a fosszilis tüzelőanyagok iránti támaszkodást.

-

Könnyű: A tervezési stratégiák az anyaghasználat csökkentésére összpontosítanak, miközben fenntartják az alkatrészek integritását az alacsonyabb nyersanyagfogyasztáshoz és a szállításhoz szükséges energiához.