Injekció:

Az injekciós szakaszban az anyagot - gyakran műanyag a legtöbb fröccsöntési eljárás esetén - először fűtött hordóba ültetik, ahol megolvadnak és folyadékká alakulnak. Az anyagot ezután egy fúvóka révén kényszerítik a penészüregbe, csavar vagy dugattyú mechanizmus segítségével, amely nagy nyomást gyakorol. A nagy nyomás biztosítja, hogy az olvadt anyag teljesen beáramoljon a penész minden részletébe, teljesen kitöltve.

Az anyag befecskendezésének sebessége és nyomása fontos tényezők, amelyek befolyásolják a kész rész minőségét, mivel a túl kevés nyomás hiányos penész kitöltést eredményezhet, míg a túl sok nyomás olyan hibákat okozhat, mint a flash vagy a ferde. Amint az anyag kitölti az üreget, a penész a hűtési szakaszba léphet.

Hűtés:

A hűtési szakasz döntő jelentőségű, mivel meghatározza az öntött rész végső alakját, erejét és megjelenését. Miután az öntőformát megtöltötték az olvadt anyaggal, időre van szüksége a lehűléséhez és megszilárdulásához, mielőtt az alkatrész kiüríthető. A hűtési idő több tényezőtől függően változik:

Anyagtípus: A különböző anyagok eltérő hűtési sebességgel rendelkeznek. Például a hőre lágyuló műanyagok, mint például a polietilén, gyorsabban lehűtik, mint a hőreformációk, mint a fenolgyanták. A nagyobb hővezető képességű anyagok is gyorsabban lehűlnek.

Alkatrész vastagsága: A vastagabb alkatrészek hosszabb ideig tartanak, mert a hőnek az alkatrész közepétől a külső felületig kell haladnia. A vékonyabb alkatrészek gyorsabban lehűlnek.

Penésztervezés: Maga a penész nagy szerepet játszik. A jobb hőátadással rendelkező formák (például a hő eltávolításához tervezett hűtőcsatornákkal) lehetővé teszik, hogy az alkatrész gyorsabban és egyenletesebben lehűljön, ami elősegíti a hibák csökkentését, mint például a defling.

Hűtési sebesség: A túl gyors hűtés belső feszültségeket okozhat az anyagban, ami olyan problémákhoz vezethet, mint repedések vagy zsugorodás. Másrészt, a túl lassan történő hűtés hosszabb ciklusidőket eredményezhet, csökkentve a hatékonyságot.

Ez egy finom egyensúly, mivel a megfelelő hűtés biztosítja, hogy az alkatrész megtartja a dimenzióit, és nem veszi el vagy deformálódjon. A gyártók általában hűtési görbét használnak a folyamat optimalizálására és a termelési idő minimalizálására, miközben biztosítják a magas színvonalú eredményeket.

Penésznyílás

A színpad az alkatrész biztonságos és simán történő felszabadításáról szól, miután lehűlt és megszilárdult. Így működik:

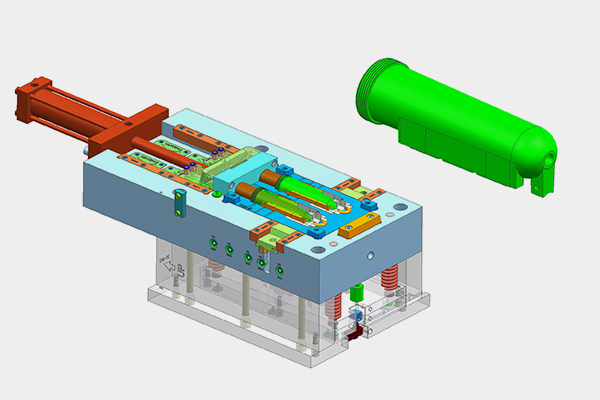

Penésznyitás: Miután az alkatrész eléggé lehűl, a penész két felét (a mag és az üreg) elválasztják. Ezt a penész nyitó mechanizmusa végzi, amelyet hidraulikus, pneumatikus vagy mechanikai rendszerek táplálhatnak, a fröccsöntő gép típusától függően.

Kitöltési mechanizmus: A legtöbb formát kidobó rendszerrel (gyakran kidobó csapokkal) van felszerelve, amely elősegíti az alkatrészt a penészből. Ezek a csapok általában a penész mozgatható felében helyezkednek el. Amikor a penész kinyílik, a kidobó csapok vagy más mechanizmusok az alkatrész ellen nyomják, hogy kiszorítsák. A kidobó csapok kialakítása elengedhetetlen a finom vagy összetett alkatrészek károsodásának elkerülése érdekében, mivel az alkatrészt oly módon kell tolniuk, amely nem okoz deformációt vagy jeleket.

A penész tervezési megfontolásai: Az öntőformát specifikus tulajdonságokkal kell megtervezni, mint például a vázlat szögei (az alkatrész felületén enyhe szögek), hogy lehetővé tegyék a könnyebb eltávolítást. Ha egy résznek bonyolult geometriája vagy alulkísérlete van (olyan tulajdonságok, amelyeket nem lehet közvetlenül a penészből felszabadítani), a penész tartalmazhat mellékhatásokat, emelőket vagy csúszkákat, hogy az alkatrészt sérülés nélkül kiszabadítsák.

Részkezelés: Miután kiürítették, az alkatrészt robotkarokkal vagy manuálisan, az alkatrész bonyolultságától és méretétől függően, automatikusan eltávolítható. Ezen a ponton a rész készen állhat a másodlagos műveletekre, például a vágásra vagy az összeszerelésre.

Kidobás

A kilövési szakasz az utolsó lépés, amikor az alkatrészt eltávolítják a penészből, miután lehűlt és megszilárdult. A penész kialakításának és kilökődő rendszerének itt játszik szerepet annak érdekében, hogy az alkatrész biztonságosan és hatékonyan felszabaduljon. Itt van egy közelebbi pillantás:

Kiválasztócsapok: A leggyakoribb kilökési mechanizmus magában foglalja a kidobó csapokat, amelyek a penészben elhelyezkedő kis rudak. Amikor a penész kinyílik, ezek a csapok az alkatrész ellen mozognak, és az üregből kényszerítik. A csapok gondosan elhelyezkednek, hogy elkerüljék a jelek elhagyását vagy az alkatrész károsítását.

Kitöltési lemezek: Egyes formák kilökő lemezt használnak, amely az egész részt előre mozgatja a penészből. Ezt gyakran nagyobb vagy összetettebb alkatrészekhez használják, amelyek több erőt igényelnek, vagy eltérő típusú push mechanizmust igényelnek.

Levegő kilökése: Egyes esetekben a sűrített levegő felhasználható az alkatrészek eltávolításához a penészből. Ez különösen hasznos kisebb kisebb alkatrészeknél vagy vékony falakkal rendelkező alkatrészeknél, amelyeknek nem igényelnek sok erőt a kiadáshoz. A levegő elősegíti az alkatrészt, csökkentve a károsodás kockázatát.

Komplex alkatrészformák: Alulkísérletekkel vagy bonyolult formákkal rendelkező alkatrészek esetén a kidobási rendszerek bonyolultabbak lehetnek. Az olyan funkciókat, mint az oldalsó tevékenységek, az emelők vagy a diák, az alkatrészek mozgatására oly módon, hogy nem károsítják őket. Ezek a kiegészítő szolgáltatások segítenek olyan alkatrészeknél, amelyeket geometria miatt nem lehet közvetlenül egy egyenes vonalban kiüríteni.

A penész kopási megfontolásai: Az idő múlásával a kidobó csapok és más kidobási alkatrészek elhasználódhatnak az érintett erők miatt. A rendszeres karbantartás és a megfelelő penész kialakítása elősegíti a kopás minimalizálását, biztosítva, hogy a folyamat sima és hatékony maradjon.

Miután az alkatrészt kiürítették, az utófeldolgozási lépéseken keresztül, például a felesleges anyag vágásán, a tisztításon vagy az összeszerelésen keresztül, a tervezett használatától függően.